气体分离装置的制作方法

1.本发明涉及气体分离技术领域,特别涉及一种气体分离装置。

背景技术:

2.色谱分离柱(即填充柱)中填充有吸附剂,当多组分的混合气体进入填充柱后,由于吸附剂(载钯硅藻土)的同位素效应受温度影响显著,低温时同位素效应明显,对轻组分的吸附效果优于重组分,重组分因浓度梯度差异会逐渐向填充柱出口端移动;高温时同位素效应较弱,各组分一同解吸,但是经过多次变温循环后,得到一定的净分离效果。目前,现有技术利用填充柱进行气体分离的装置至少存在填充柱升降温时温度不均的问题,从而影响的填充柱分离效率。

技术实现要素:

3.针对上述技术问题,本技术实施例提供了一种氢同位素气体分离装置,其能够对填充柱进行均匀加热和均匀降温。

4.本技术实施例的气体分离装置包括:

5.填充柱,所述填充柱盘绕形成单层平面螺旋型结构;

6.两个导热部,设置于所述填充柱的两侧,每个所述导热部面对所述填充柱的一侧表面形成有平面型螺旋槽,所述两个导热部的平面型螺旋槽共同形成用于收容所述填充柱的螺旋通道;

7.两个制冷部,每个所述制冷部在一个所述导热部的外侧与所述导热部导热连接;以及

8.两个加热部,每个所述加热部在一个所述制冷部的外侧与所述制冷部导热连接。

9.本技术实施例的气体分离装置由于具有上述结构,能够增大填充柱与导热部的接触面积,且能够通过导热部对填充柱进行均匀加热和降温。

附图说明

10.通过下文中参照附图对本发明所作的描述,本发明的其它目的和优点将显而易见,并可帮助对本发明有全面的理解。

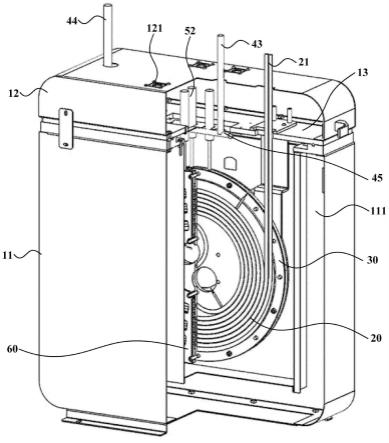

11.图1是根据本发明一个实施例的气体分离装置的结构示意图;

12.图2是图1所示气体分离装置的局部剖视图;

13.图3是根据本发明另一个实施例的气体分离装置的分解示意图,图中省略了加热部;

14.图4是根据本发明一个实施例的制冷部的结构示意图;

15.图5是根据本发明一个实施例的冷却剂分配管路与冷却剂进口管路和制冷管的连接示意图;

16.图6是根据本发明一个实施例的冷却剂汇合管路与冷却剂出口管路和制冷管的连

接示意图;

17.图7是根据本发明一个实施例的加热部的结构示意图;以及

18.图8是根据本发明一个实施例的填充柱的结构示意图。

19.需要说明的是,附图并不一定按比例来绘制,而是仅以不影响读者理解的示意性方式示出。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一个实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.需要说明的是,除非另外定义,本技术使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

22.在本发明实施例的描述中“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

23.参见图1至图3,本发明实施例的气体分离装置包括:填充柱20,两个导热部30,两个制冷部40,以及两个加热部50。填充柱20盘绕形成单层平面螺旋型结构。

24.两个导热部30设置于填充柱20的两侧,每个导热部30面对填充柱20的一侧表面形成有平面型螺旋槽,两个导热部30的平面型螺旋槽共同形成用于收容填充柱20的螺旋通道。

25.每个制冷部40在一个导热部30的外侧与导热部30导热连接。每个加热部50在一个制冷部40的外侧与制冷部40导热连接。

26.本技术实施例的气体分离装置由于具有上述结构,能够增大填充柱20与导热部30的接触面积,且能够通过导热部30对填充柱20进行均匀加热。具体地,在降温时,制冷部40的热量能够快速传递至导热部30,再由导热部30均匀且快速地传递至填充柱20,从而使得填充柱20被均匀降温且具有较快的降温速率。在加热时,加热部50的热量通过制冷部40依次传递至导热部30和填充柱20,从而使得填充柱20被均匀加热且具有较快的升温速率。

27.此外,本技术实施例通过将加热部50和制冷部40设置于导热部30的外侧,既有利于减小气体分离装置的占用空间,且便于安装和维护。

28.导热部30可由导热材料制成。例如,导热部可以由铜制成。两个导热部30可以可拆卸地连接。填充柱20通过设置于两个导热部30形成的螺旋通道内部与两个导热部30导热接触。

29.在一些实施例中,气体分离装置还包括:两个压板60。每个压板60用于将同一侧的加热部50和制冷部40与导热部30压紧以使加热部50、制冷部40、导热部30三者导热连接。压板60可以与导热部30可拆卸地连接,从而,通过压板60将加热部50、制冷部40、导热部30以及填充柱20安装为一体。

30.在一些实施例中,压板60为镂空结构。镂空结构的压板60具有较小的热容量,从而使得加热部50的大部分热量能够传递至制冷部40、导热部30以及填充柱20。

31.在一些实施例中,气体分离装置还包括:两个温度传感器,分别用于检测导热部30

的温度,通过检测导热部30的温度,从而检测填充柱20的温度。

32.参见图4,在一些实施例中,每个制冷部40由多根制冷管41螺旋盘绕形成单层平面螺旋型结构。对于同等面积的制冷部40而言,相比由一根制冷管41螺旋盘绕形成的制冷部40,由多根制冷管41螺旋盘绕形成的制冷部40,可以缩短每根制冷管41的长度,从而缩短冷却剂在制冷管41内流动的路径,使得制冷管41的入口端和出口端的温差较小,能够使得制冷部40整体具有较高的制冷效率,从而加快填充柱20的降温效率。此外,单层平面螺旋型结构还有利于增加制冷部40与导热部30和加热部50的接触面积,从而利于提高热量和冷量的传输速率。

33.制冷部40可以由5根以上的制冷管41螺旋盘绕形成。在一些实施例中,制冷部40可以由10根以上的制冷管41螺旋盘绕形成。

34.参见图5和图6,在一些实施例中,气体分离装置还包括:冷却剂进口管路43,冷却剂出口管路44,冷却剂分配管路45以及冷却剂汇合管路46。

35.冷却剂进口管路43用于向制冷部40引入冷却剂。冷却剂出口管路44用于将制冷部40内的冷却剂引出。

36.冷却剂分配管路45与冷却剂进口管路43连通,且同时与每个制冷部40的制冷管41连通,用于将来自冷却剂进口管路43的冷却剂分配至每个制冷管41。

37.冷却剂汇合管路46与冷却剂进口管路43连通,且同时与每个制冷部40的制冷管41连通,用于将来自每个制冷管41的冷却剂送至冷却剂出口管路44。

38.冷却剂分配管路45可以与每根制冷管41位于单层平面螺旋型结构外侧的端口连通;冷却剂汇合管路46可以位于与单层平面螺旋型结构内侧的端口连通,从而使得单层平面螺旋型结构整体的温度趋于均匀。

39.在一些实施例中,气体分离装置还包括:保温外壳,填充柱20、两个导热部30、两个制冷部40、两个加热部50均设置于保温外壳内部。保温外壳可以形成保温腔111。保温腔111可以为真空夹层,或者内部填充保温材料。

40.在一些实施例中,保温外壳包括:壳体11,盖体12以及固定板13。

41.壳体11设有开口。盖体12可拆卸地盖设壳体11的开口。固定板13在盖体12的内侧盖设在开口上,冷却剂分配管路45和冷却剂汇合管路46设置于固定板13。冷却剂进口管路43、冷却剂出口管路44以及填充柱20的两个端口21分别自盖体12延伸至外部。

42.冷却剂分配管路45和冷却剂汇合管路46设置于固定板13的内侧,冷却剂进口管路43、冷却剂出口管路44以及填充柱20的两个端口21依次经由固定板13和所盖体12延伸至外部。本技术实施例由于将冷却剂分配管路45和冷却剂汇合管路46设置于固定板13的内侧,从而有利于减小冷量向保温外壳外部扩散。

43.制冷管41由导热金属材料制成。冷却剂为液氮。采用液氮作为系统的冷却介质,可以使填充柱20快速冷却降温。

44.气体分离装置还包括:液氮冷却循环部,用于对从冷却剂出口管路44流出的氮气加压使其液化,再提供给冷却剂进口管路43。本技术实施例通过设置液氮冷却循环部,既能够实现高效的冷却,又能够对汽化后的液氮重新加压,实现循环和再利用。

45.在一些实施例中,盖体12上设有供电接口121,加热部50的接线端52经由固定板13延伸至与供电接口电性连接,从而有利于对加热部50进行快速拆装。

46.在一些实施例中,参见图7,加热部50由加热丝51盘绕形成平面螺旋型结构,从而能够加大加热部50与制冷部40的接触面积。

47.加热丝51可以采用双线盘绕的方式形成平面螺旋型结构,其中,加热丝51的两个接线端52位于平面螺旋型结构的最外侧。

48.参见图8,在一些实施例中,填充柱20采用双线盘绕的方式形成平面螺旋型结构,其中,填充柱20的进口和出口位于平面螺旋型结构的最外侧。如此设置,能够保证填充柱20在盘绕之后整体保持在同一平面内,从而便于与两侧的导热部30导热连接。

49.填充柱20包括管体和填充在管体内的吸附剂。在一些实施例中,吸附剂可以为载钯硅藻土,从而使得填充柱20能够对氢同位素进行分离。本技术实施例的气体分离装置能够满足快速变温与吸附浓缩的要求,实现混合原料气的高效分离。

50.填充柱20的管体可以由导热金属材料制成。例如,填充柱20的管体为铜管。载钯硅藻土在经过较多次数的变温循环后易粉化,可能会进入工艺管路。因此,可以在填充柱20的两个端口21处分别设有过滤器201,阻止被粉化的固体小颗粒从填充柱20的两个端口21内进入到工艺管道。

51.试验表明,利用本技术实施例的气体分离装置对h-d混合气体进行分离时,可以得到99.5%以上的d;利用本技术实施例的气体分离装置对h-t混合气体进行分离时,可以得到99.5%以上的t。利用本技术实施例的气体分离装置对h-d-t三元混合气体进行分离时,可以得到99.5%以上的t。由此可见,利用本技术实施例的气体分离装置能够分离任意两种或三种组分的氢同位素混合气体。

52.对于本发明的实施例,还需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合以得到新的实施例。

53.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1