一种聚乙烯基底高水通量反渗透膜的制备方法与流程

1.本发明涉及水处理膜技术领域,尤其涉及一种聚乙烯基底高水通量反渗透膜的制备方法。

背景技术:

2.目前水资源越来越匮乏,需要处理的水量也越来越大,大量的工业和市政用水开始使用反渗透膜技术处理,开发高通量反渗透膜是目前膜技术发展的一大重点。目前主流反渗透膜市场采用无纺布作为支撑层、聚砜或聚醚砜作为多孔支撑层、聚酰胺作为功能层,但是目前国内无纺布的生产主要存在专用原料如高性能纤维基本依赖进口、技术相对于国外发达国家落后、单位能耗相当于美国的二点五倍、德国的六倍、日本的九倍,所以大部分的无纺布主要依赖欧美或日本等国进口,造成了制备材料成本较高的问题。

3.我国聚乙烯的生产历史可追溯至20世纪60年代中期,经过多年的持续研发,目前国内聚乙烯的品质仅次于美国。聚乙烯是一种高度结晶的材料,在一定程度上代替无纺布作为反渗透膜的支撑层,从而降低反渗透膜的成本。但聚乙烯作为反渗透膜基膜,由于其高度结晶,亲水性较差,水相较难涂覆,制备后的反渗透膜通量较低,约3-7lmh,且截留不高,约15%。现有专利文献中,如cn2021112284485采用将聚乙烯基膜先涂覆有机相溶液后涂覆水相溶液的方式制备聚乙烯基复合纳滤膜,首先需要考虑聚乙烯基膜对有机相溶液的吸附,有机相溶液不能浸入到聚乙烯基膜内,当界面聚合完成后形成聚酰胺层,聚酰胺层容易遇水后从聚乙烯基膜上脱落,其次是根据传统界面聚合理论,界面聚合通常在有机相中进行,当有机相晾干后,界面聚合容易在聚乙烯基膜膜孔中进行,导致界面聚合效果不佳,通量较低,约5-10lmh,截留率也只有50%-80%。

技术实现要素:

4.本发明针对以上问题,提供了一种降低制备成本,提高膜通量的一种聚乙烯基底高水通量反渗透膜的制备方法。

5.本发明的技术方案是:一种聚乙烯基底高水通量反渗透膜的制备方法,包括以下步骤:s100、制备聚乙烯基膜,作为反渗透膜的支撑层;s200、将聚乙烯基膜浸入醇类小分子溶液内;s300、将步骤s200完成后的聚乙烯基膜浸入表面活性剂溶液内,形成聚乙烯多孔基膜;s400、将聚乙烯多孔基膜浸入带有水相添加剂的多官能团芳香族多胺水溶液内;s500、将步骤s400完成后的聚乙烯多孔基膜浸入多官能团酰氯溶液,在亲水改性后的聚乙烯多孔基膜上形成聚酰胺功能层,聚乙烯多孔基膜和聚酰胺功能层形成了聚乙烯-聚酰胺复合反渗透膜。

6.进一步,所述醇类小分子溶液包括但不限于乙醇溶液、异丙醇溶液、丙三醇溶液的

一种或多种组合。

7.进一步,所述乙醇溶液为质量浓度为50%-75%乙醇和余量为水的混合溶液。

8.进一步,所述异丙醇溶液为50%-75%异丙醇和余量为水的混合溶液。

9.进一步,所述丙三醇溶液为50%-60%丙三醇和余量为水的混合溶液。

10.进一步,所述表面活性剂溶液包括烷基硫酸钠盐溶液或烷基苯磺酸盐溶液。

11.进一步,所述十二烷基硫酸钠溶液为质量浓度为0.1%-0.2%十二烷基硫酸钠和余量为水的混合溶液。

12.进一步,所述水相添加剂包括丙三醇、csa-tea和naoh中的一种或多种溶液。

13.进一步,所述多官能团芳香族多胺水溶液包括对苯二胺和间苯二胺中的一种或多种溶液。

14.进一步,所述多官能团酰氯溶液包括均苯二甲酰氯、均苯三甲酰氯中的一种或多种。

15.本发明中聚乙烯基膜采用醇类小分子(乙醇、异丙醇、丙三醇)和表面活性剂等聚合物溶液进行亲水改性,从而提高膜表面的亲水性,有利于水相涂覆,制备高性能聚乙烯复合膜.制备方法中采用界面聚合法,以聚乙烯基底为支撑层,将间苯二胺和均苯三甲酰氯分别作为水相和有机相单体制备聚酰胺反渗透复合膜,通过在水相中添加不同浓度丙三醇来达到提高复合膜通量的目的,同时在保证高水通量的基础上,克服trade-off效应。

16.本发明采用聚乙烯基底,可有效降低成品膜成本,在当今节能减排的环保大环境下,能提高水通量和水处理效率,使聚乙烯基底高通量反渗透膜代替聚砜基底复合膜成为可能,同时由于聚乙烯的高度结晶,力学性能优良,具有耐酸耐碱耐高温的性能。

17.聚乙烯基底膜作为基膜,本身材料厚度只有20um,而传统无纺布厚度有100um,同样膜片卷制成1812膜元件,可较传统无纺布多卷制约2/3,可有效提高膜元件中的膜片表面积。

具体实施方式

18.一种聚乙烯基底高水通量反渗透膜的制备方法,包括以下步骤:s100、采用湿法成型工艺,制备聚乙烯基膜,作为反渗透膜的支撑层;s200、将聚乙烯基膜浸入醇类小分子溶液内;主要起到聚乙烯基膜扩孔作用;s300、将步骤s200完成后的聚乙烯基膜浸入表面活性剂溶液内,形成聚乙烯多孔基膜;提高聚乙烯基膜的亲水性;s400、将聚乙烯多孔基膜浸入带有水相添加剂的多官能团芳香族多胺水溶液内;涂覆水相溶液;s500、将步骤s400完成后的聚乙烯多孔基膜浸入多官能团酰氯溶液,涂覆有机相溶液,在亲水改性后的聚乙烯多孔基膜上形成聚酰胺功能层,聚乙烯多孔基膜和聚酰胺功能层形成了聚乙烯-聚酰胺复合反渗透膜。

19.进一步优化,制得的聚乙烯-聚酰胺复合反渗透膜取出后,放入烘箱中,在35度-70度烘箱中烘10-20min进行烘干处理得到聚乙烯复合聚酰胺反渗透膜。

20.进一步限定,所述醇类小分子溶液包括但不限于乙醇溶液、异丙醇溶液、丙三醇溶液的一种或多种组合。

21.进一步限定,所述乙醇溶液为质量浓度为50%-75%乙醇和余量为水的混合溶液。

22.进一步限定,所述异丙醇溶液为50%-75%异丙醇和余量为水的混合溶液。

23.进一步限定,所述丙三醇溶液为50%-60%丙三醇和余量为水的混合溶液。

24.进一步限定,所述表面活性剂溶液包括烷基硫酸钠盐溶液、烷基苯磺酸盐溶液进一步限定,所述十二烷基硫酸钠溶液为质量浓度为0.1%-0.2%十二烷基硫酸钠和余量为水的混合溶液。

25.进一步限定,所述水相添加剂包括丙三醇、csa-tea和naoh中的一种或多种溶液进一步限定,所述多官能团芳香族多胺水溶液包括对苯二胺和间苯二胺中的一种或多种溶液。

26.进一步限定,所述多官能团酰氯溶液包括均苯二甲酰氯、均苯三甲酰氯中的一种或多种。

27.有机相溶剂包括但不限于正己烷、乙基环己烷、间二甲苯、isoparg中的一种或多种;以下提供本发明的聚乙烯基底高水通量反渗透膜的具体实施方式。

28.实施例1s1、将聚乙烯基膜浸入含有50%-75%的乙醇、余量为水溶液的混合溶液中浸泡10s取出。

29.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

30.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、1%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

31.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

32.实施例2与实施例1相比,实施例2的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的乙醇、余量为水溶液的混合溶液中浸泡10s取出。

33.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

34.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、3%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

35.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

36.实施例3与实施例1相对,实施例3的区别在于:

s1、将聚乙烯基膜浸入含有50%-75%的乙醇、余量为水溶液的混合溶液中浸泡10s取出。

37.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

38.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、5%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

39.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

40.实施例4与实施例1相对,实施例4的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的乙醇、余量为水溶液的混合溶液中浸泡10s取出。

41.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

42.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、7%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

43.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

44.实施例5与实施例1相对,实施例5的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的丙三醇、余量为水溶液的混合溶液中浸泡10s取出。

45.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

46.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、1%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

47.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

48.实施例6与实施例1相对,实施例6的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的丙三醇、余量为水溶液的混合溶液中浸泡10s取出。

49.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水

溶液的混合溶液中浸泡10s后取出。

50.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、3%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

51.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

52.实施例7与实施例1相对,实施例7的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的丙三醇、余量为水溶液的混合溶液中浸泡10s取出。

53.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

54.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、5%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

55.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

56.实施例8与实施例1相对,实施例8的区别在于:s1、将聚乙烯基膜浸入含有50%-75%的丙三醇、余量为水溶液的混合溶液中浸泡10s取出。

57.s2、将从s1中得到的聚乙烯基膜浸入含有0.1-0.2%的十二烷基硫酸钠、余量为水溶液的混合溶液中浸泡10s后取出。

58.s3、在温度30度下搅拌配制各原料占比2%-4%间二甲苯、7%丙三醇、0.1%氢氧化钠、余量为水的水相溶液中,将s2得到的聚乙烯基膜浸泡在水相溶液中2min取出,并用压辊压去表面残留水相溶液。

59.s4、配制各原料占比0.1%-0.2%均苯三甲酰氯、余量为正己烷的有机相溶液,将s3得到的聚乙烯膜浸泡在油相中1min取出,并在室温中反应30s后放入35度烘箱中烘干10min。

60.对比例1与实施例1的实施步骤相同,不同之处在于:聚乙烯基膜初始不浸入乙醇溶液。

61.对比例2与实施例1的实施步骤相同,不同之处在于:聚乙烯基膜浸完乙醇溶液后,不浸入十二烷基硫酸钠溶液。

62.对比例3与实施例1的实施步骤相同,不同之处在于:步骤三水相溶液中不添加丙三醇溶液。

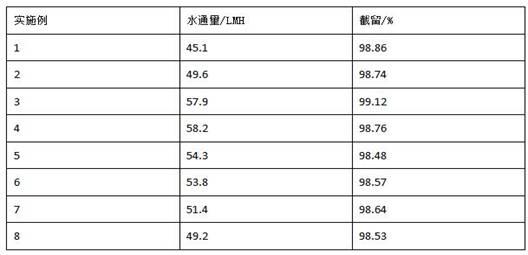

63.性能实验将上述得到的实施例1-8、对比例1-3制备得到的膜片,于纯水中浸泡一晚,并进行性能测试,测得膜片稳定后的通量以及截盐,结果如表1-1、1-2所示:以2000mg/l的氯化钠水溶液作为测试液,在225psi压力下用膜片性能评价池测试本发明所制备的反渗透膜的通量和截留,截留通过测试测试液和渗透液的电导率计算得出,通量通过称量渗透液水量得出,通量通过式(1)求得,截留通过式(2)求得:(1)j-反渗透膜通量(l/(m2▪

h))、v-渗透液体积(l)、a-反渗透膜的有效测试面积(m2)、t-测试时间(h)(2)r-反渗透膜截留(%)、c

p-渗透液浓度、cfꢀ‑

测试液浓度在膜有效面积5 ft2、测试压力225psi、测试温度25度的条件下进行测试,所有膜片均测试3次,取平均值得到结果表1-1表1-2对比表1-1,聚乙烯基膜浸泡乙醇溶液和丙三醇溶液,聚乙烯基膜浸泡在乙醇溶液的水通量明显高于丙三醇,水相中添加乙醇或丙三醇,通量均先升高后降低,在水相溶液中添加5%浓度时,水通量和截留较高;对比实施例1和对比例1,聚乙烯基膜初始未经乙醇溶液处理,通量和截留明显不高,说明对聚乙烯基膜进行初始亲水改性是有必要的;对比实施例

1和对比例2、3,聚乙烯基膜经过亲水改性后,浸泡十二烷基硫酸钠溶液,有利于水相涂覆,通量显著提高,在水相溶液中添加丙三醇,通量得到提高,有利于生成大通量聚乙烯反渗透膜。

64.本发明有益之处在于聚乙烯基膜本身不亲水,而制备反渗透膜的条件是水相溶液、有机相溶液能涂覆于基膜上,以致遇水时不会因与基膜附着力不好而脱落,而有机相溶液先涂覆可能导致界面聚合发生于聚乙烯基膜孔内的情况,故考虑水相溶液先涂覆,须对聚乙烯基膜进行改性,提高聚乙烯基膜表面的亲水性,目前对聚乙烯基膜进行亲水改性的方法主要有化学改性、物理改性、共混改性、等离子体处理、光接枝改性,本发明通过浸泡醇类小分子溶液等对聚乙烯基膜起到扩孔的作用,同时浸泡表面活性剂增强聚乙烯基膜表面的亲水性,是通过化学改性对聚乙烯基膜进行亲水改性,较其他工艺简单可行,具有大规模工业化的可能,同时将聚乙烯基膜用于反渗透膜的基膜,可明显降低成本,提高产品竞争力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1