一种炼厂干气歧化制丙烯的系统和方法与流程

本发明属于炼厂干气利用领域,更具体地,涉及一种炼厂干气歧化制丙烯的系统和方法。

背景技术:

1、炼厂干气,主要成分包括氢气、氮气、氧气、甲烷、乙烯、乙烷、一氧化碳、二氧化碳、丙烷和丙烯等。在大部分情况下,干气都是作为燃料气直接燃烧。这对其中以乙烯、乙烷为代表的有价值的气体是一种极大的浪费。

2、cn102372573a通过采用以醚后碳四和乙烯为原料,依次包括一下步骤:(1)除去原料中水、醇、醚和含硫杂质的原料ⅰ和乙烯物流ⅱ,经混合后先经过异构化催化剂处理,得到含丁烯-2重量含量大于80%的物流ⅲ;(2)物流ⅲ在歧化催化剂和异构化催化剂的作用下反应生成含乙烯、丙烯、丁烯和微量碳五组分的反应产物物流ⅳ;(3)物流ⅳ经脱乙烯塔脱乙烯后,得到含丙烯、丁烯和微量碳五物流ⅴ;(4)物流ⅴ经脱丙烯塔分离后,得到丙烯产品以及含丁烯和微量碳五的物流ⅵ;(5)物流ⅵ经脱丁烷塔除去微量碳五以上烃,得到含丁烯的物流ⅶ的技术方案,可用于醚后碳四和乙烯制丙烯的工业生产。

3、从上述专利申请所公开的技术可以看出,cn102372573a提到的碳四歧化制丙烯的方法,其中对于原料的处理方法采用的是吸附处理,且其针对的是纯乙烯歧化丙烯的过程,并未涉及炼厂干气歧化制丙烯的过程。

4、针对上述技术现状,亟待提出一种炼厂干气歧化制丙烯的方法和系统。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种炼厂干气歧化制丙烯的方法和系统。本发明的系统和方法可降低碳四原料的消耗、提高炼厂干气中乙烯的回收率、降低脱乙烷塔塔顶冷剂的品级要求和消耗。

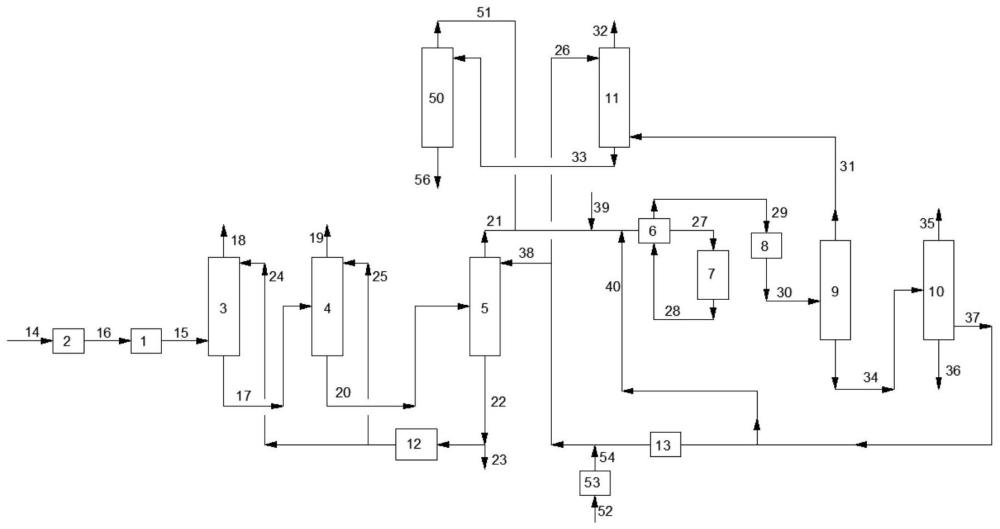

2、为了实现上述目的,本发明一方面提供了一种炼厂干气歧化制丙烯的系统,该系统包括原料预处理单元、歧化反应单元和产物分离单元;

3、所述原料预处理单元包括依次连通的碱洗包、干气压缩机、干气吸收塔、一级脱吸塔、二级脱吸塔和循环碳四冷却器;

4、所述歧化反应单元包括歧化反应器进出料换热器、歧化反应器和反应出料冷却器;

5、所述产物分离单元包括脱乙烷塔、丙烯精制塔、反应分离尾气吸收塔、反应分离尾气脱吸塔和剩余碳四冷却器;

6、所述碱洗包进口连接有炼厂干气进料管线,所述二级脱吸塔底部出口连接所述循环碳四冷却器后分别与所述干气吸收塔顶部进口和所述一级脱吸塔顶部进口连通;

7、所述二级脱吸塔顶部出口管线与新鲜碳四进料管线和所述反应分离尾气脱吸塔顶部出口管线汇合后依次与所述歧化反应器进出料换热器的冷侧进口、所述歧化反应器进口连通;所述歧化反应器出口依次与所述歧化反应器进出料换热器的热侧进口、所述反应出料冷却器、所述脱乙烷塔连通;

8、所述脱乙烷塔顶部气相出口与所述反应分离尾气吸收塔底部进口连通,所述脱乙烷塔底部出料口与所述丙烯精制塔连通;所述反应分离尾气吸收塔底部出口与所述反应分离尾气脱吸塔顶部进口连通;

9、所述丙烯精制塔下部出料管线分为两路,一路与所述歧化反应器进出料换热器的冷侧进口连通,一路通过所述剩余碳四冷却器后分别与所述二级脱吸塔顶部进口和所述反应分离尾气吸收塔顶部进口连通。

10、在本发明中,所述碱洗包用于脱除干气中的二氧化碳和硫化氢等酸性气体杂质,为本领域常规操作。作为优选方案,所述碱洗包为碱洗塔。

11、根据本发明,优选地,所述碱洗包出口通过所述干气压缩机与所述干气吸收塔底部进口连通;所述干气吸收塔底部出口与所述一级脱吸塔中部进口连通;所述一级脱吸塔底部出口与所述二级脱吸塔中部进口连通;所述干气吸收塔塔顶设置有富氢干气出料管线;所述一级脱吸塔塔顶设置有贫氢干气出料管线。

12、根据本发明,优选地,所述反应分离尾气脱吸塔塔底设置有富乙烷碳四出料管线。

13、根据本发明,优选地,所述反应分离尾气吸收塔塔顶设置有富甲烷气出料管线。

14、根据本发明,优选地,所述丙烯精制塔塔顶设置有聚合级丙烯产品出料管线,塔釜设置有重组分出料管线。

15、根据本发明,优选地,

16、所述原料预处理单元还包括依次连接的新鲜碳四吸收剂进料管线和新鲜碳四吸收剂冷却器;所述新鲜碳四吸收剂冷却器的出料管线与所述剩余碳四冷却器的出料管线汇合后与所述二级脱吸塔顶部进口和所述反应分离尾气吸收塔顶部进口连通;

17、或者,所述原料预处理单元还包括吸收剂再生塔;所述二级脱吸塔底部出口和所述富乙烷碳四出料管线还与所述吸收剂再生塔中部进口连通,所述吸收剂再生塔下部出口通过所述剩余碳四冷却器与所述二级脱吸塔顶部进口和所述反应分离尾气吸收塔顶部进口连通;所述产物分离单元还包括脱丁烷塔;所述丙烯精制塔下部出料管线与所述脱丁烷塔中部进口连通,所述脱丁烷塔底部出料管线分为两路,一路与所述歧化反应器进出料换热器的冷侧进口连通,一路通过所述剩余碳四冷却器分别与所述二级脱吸塔顶部进口和所述反应分离尾气吸收塔顶部进口连通。

18、根据本发明,优选地,所述一级脱吸塔、二级脱吸塔和反应分离尾气脱吸塔各自独立地设置有塔釜再沸器。

19、根据本发明,优选地,所述丙烯精制塔和吸收剂再生塔各自独立地设置有塔顶冷凝器和塔釜再沸器。

20、根据本发明,优选地,所述脱丁烷塔设置有塔顶冷凝器和塔釜再沸器。

21、根据本发明,优选地,所述脱乙烷塔设置有塔顶冷凝器、塔顶气液分离罐和塔釜再沸器。

22、根据本发明,优选地,所述干气吸收塔的理论塔板数为10~40。

23、根据本发明,优选地,所述一级脱吸塔的理论塔板数为10~40,理论进料板为塔顶第5块板至第25块板(从塔顶往下数)。

24、根据本发明,优选地,所述二级脱吸塔的理论塔板数为20~100,理论进料板为塔顶第10块板至第70块板(从塔顶往下数)。

25、根据本发明,优选地,所述反应分离尾气吸收塔的理论塔板数为10~40。

26、根据本发明,优选地,所述反应分离尾气脱吸塔的理论塔板数为10~40。

27、根据本发明,优选地,所述脱乙烷塔的理论塔板数为40~100,理论进料板为塔顶第20块板至第80块板(从塔顶往下数)。

28、根据本发明,优选地,所述丙烯精制塔的理论塔板数为20~100,理论进料板为塔顶第10块板至第80块板(从塔顶往下数)。

29、根据本发明,优选地,所述吸收剂再生塔的理论塔板数为20~100,理论进料板为塔顶第10块板至第70块板(从塔顶往下数)。

30、根据本发明,优选地,所述脱丁烷的理论塔板数为10~50,理论进料板为塔顶第5块板至第30块板(从塔顶往下数)。

31、本发明另一方面提供了一种炼厂干气歧化制丙烯的方法,该方法采用所述的炼厂干气歧化制丙烯的系统,包括如下步骤:

32、s1:炼厂干气依次经过所述碱洗包、干气压缩机、干气吸收塔、一级脱吸塔和二级脱吸塔处理,在二级脱吸塔塔顶得到富乙烯干气,塔底得到贫乙烯碳四;所述贫乙烯碳四的一部分经循环碳四冷却器冷却分别送入所述干气吸收塔顶部和所述一级脱吸塔顶部;

33、s2:所述富乙烯干气与新鲜碳四进料经所述歧化反应器进出料换热器换热后进入所述歧化反应器反应,得到反应产物,所述反应产物依次经所述歧化反应器进出料换热器换热和所述反应出料冷却器冷却后进入所述脱乙烷塔;

34、s3:在所述脱乙烷塔中,步骤s2的冷却后的反应产物经分离得到脱乙烷塔塔顶气相和脱乙烷塔塔底出料;所述脱乙烷塔塔顶气相依次通过所述反应分离尾气吸收塔和所述反应分离尾气脱吸塔处理,在所述反应分离尾气脱吸塔塔顶得到富乙烯循环气,塔底得到富乙烷碳四,所述富乙烯循环气与富乙烯干气混合进入所述歧化反应器进出料换热器;所述脱乙烷塔塔底出料进入所述丙烯精制塔,经分离得到聚合级丙烯、重组分出料和剩余碳四;所述剩余碳四的一部分与富乙烯干气混合进入所述歧化反应器进出料换热器,剩余部分通过所述剩余碳四冷却器后进入所述二级脱吸塔的顶部和所述反应分离尾气吸收塔顶部作为进料。

35、根据本发明,优选地,在所述干气吸收塔塔顶得到富氢干气。

36、根据本发明,优选地,在所述一级脱吸塔塔顶得到贫氢干气。

37、根据本发明,优选地,所述干气吸收塔顶部进料、一级脱吸塔塔顶部进料、二级脱吸塔塔顶部进料和反应分离尾气吸收塔塔顶部进料的温度各自独立地为0~30℃。

38、根据本发明,优选地,所述干气吸收塔顶部进料占二级脱吸塔底部出料的比例为30%~80%;所述一级脱吸塔顶部进料占二级脱吸塔底部出料的比例为5%~30%。

39、根据本发明,优选地,所述脱乙烷塔顶部气相经冷却后得到气相部分和液相部分,气相部分进入所述反应分离尾气吸收塔,液相部分回流至所述脱乙烷塔,用于精馏循环。

40、根据本发明,优选地,所述反应分离尾气吸收塔塔顶得到富甲烷气,塔底得到贫甲烷碳四;所述贫甲烷碳四进入所述反应分离尾气脱吸塔处理。

41、根据本发明,优选地:

42、所述贫乙烯碳四的剩余部分外排;

43、所述富乙烷碳四外排;

44、所述剩余碳四的剩余部分与冷却的新鲜碳四吸收剂进料一起进入所述二级脱吸塔的顶部和所述反应分离尾气吸收塔顶部作为进料;

45、进入所述歧化反应器进出料换热器的剩余碳四占所述剩余碳四总量的比例为0%~80%;作为所述二级脱吸塔的顶部进料的剩余碳四占所述剩余碳四总量的比例为30%~60%;作为所述反应分离尾气吸收塔顶部进料的剩余碳四占所述剩余碳四总量的比例为40%~70%;

46、作为所述二级脱吸塔的顶部进料的新鲜碳四吸收剂占所述新鲜碳四吸收剂总量的比例为30%~60%;作为所述反应分离尾气吸收塔顶部进料的新鲜碳四吸收剂占所述新鲜碳四吸收剂总量的比例为40%~70%。

47、根据本发明,优选地:

48、所述贫乙烯碳四的剩余部分送入所述吸收剂再生塔处理得到再生吸收剂,所述再生吸收剂经冷却后作为所述二级脱吸塔的顶部进料和反应分离尾气吸收塔的顶部进料;优选地,送入所述吸收剂再生塔处理的贫乙烯碳四占二级脱吸塔底部出料的比例为10%~50%;优选地,作为所述二级脱吸塔的顶部进料的再生吸收剂占所述再生吸收剂总量的比例为30%~60%;作为所述反应分离尾气吸收塔顶部进料的再生吸收剂占所述再生吸收剂总量的比例为40%~70%;

49、所述剩余碳四先进入所述脱丁烷塔处理,得到脱丁烷塔塔顶贫丁烯碳四和脱丁烷塔塔底富丁烯碳四;所述脱丁烷塔塔顶贫丁烯碳四外排;所述脱丁烷塔塔底富丁烯碳四的一部分与富乙烯干气混合进入所述歧化反应器进出料换热器,剩余部分进入所述二级脱吸塔的顶部和所述反应分离尾气吸收塔顶部作为进料;

50、进入所述歧化反应器进出料换热器的脱丁烷塔塔底富丁烯碳四占所述脱丁烷塔塔底富丁烯碳四的比例为0%~80%;作为所述二级脱吸塔的顶部进料的脱丁烷塔塔底富丁烯碳四占所述脱丁烷塔塔底富丁烯碳四总量的比例为30%~60%,作为所述反应分离尾气吸收塔的顶部进料的脱丁烷塔塔底富丁烯碳四占所述脱丁烷塔塔底富丁烯碳四总量的比例为40%~70%。

51、根据本发明,优选地,所述炼厂干气的来源为原油蒸馏、催化裂化、热裂化、焦化、加氢裂化、催化重整、加氢精制和蒸汽裂解制乙烯过程中的至少一种。

52、根据本发明,优选地,所述新鲜碳四进料为丙烷、丙烯、异丁烷、正丁烷、1-丁烯、异丁烯和2-丁烯中的至少一种。

53、根据本发明,优选地,所述干气吸收塔的塔顶操作压力为1.0~4.0mpaa,塔顶操作温度为-20~60℃;优选地,所述干气吸收塔的塔顶操作压力为2.0~3.5mpaa,塔顶操作温度为10~40℃。

54、根据本发明,优选地,所述一级脱吸塔的塔顶操作压力为0.5~3.0mpaa,塔顶操作温度为-20~60℃;优选地,所述一级脱吸塔的塔顶操作压力为1.5~2.0mpaa,塔顶操作温度为10~40℃。

55、根据本发明,优选地,所述二级脱吸塔的塔顶操作压力为1.5~4.0mpaa,塔顶操作温度为40~140℃;优选地,所述二级脱吸塔的塔顶操作压力为2.0~3.0mpaa,塔顶操作温度为60~90℃。

56、根据本发明,优选地,所述反应分离尾气吸收塔的塔顶操作压力为1.0~3.0mpaa,塔顶操作温度为-20~60℃。

57、根据本发明,优选地,所述反应分离尾气脱吸塔的塔顶操作压力为1.0~3.0mpaa,塔顶操作温度为0~60℃。

58、根据本发明,优选地,所述脱乙烷塔的塔顶操作压力为1.0~4.0mpaa,塔顶操作温度为-30~20℃。

59、根据本发明,优选地,所述丙烯精制塔的塔顶操作压力为1.0~3.0mpaa,塔顶操作温度为20~60℃。

60、根据本发明,优选地,所述吸收剂再生塔的塔顶操作压力为1.0~3.0mpaa,塔顶操作温度为20~60℃。

61、根据本发明,优选地,所述脱丁烷塔的塔顶操作压力为0.4~2.0mpaa,塔顶操作温度为20~60℃。

62、本发明的技术方案的有益效果如下:

63、(1)本发明流程简单,炼厂干气经过原料预处理单元预处理,可实现氢气、氧气、氮气、一氧化碳和甲烷的脱除,并在不使用丙烯冷剂的情况下同步实现丙烷和丙烯的脱除,使得歧化反应后的产物分离单元不必进行丙烷与丙烯的分离。

64、(2)本发明将歧化反应后得到的剩余碳四作为炼厂干气预处理单元的吸收剂,可降低碳四原料的消耗。

65、(3)本发明通过将歧化反应后得到的分离尾气(脱乙烷塔塔顶气相)全部送入反应分离尾气吸收塔,进而返回歧化反应单元处理,实现了乙烯的回收利用,提高了炼厂干气中乙烯的回收率,同时实现了分离尾气(脱乙烷塔塔顶气相)中甲烷的脱除,甲烷的脱除使得反应后脱乙烷塔塔顶操作温度降低,可降低塔顶冷剂的品级要求,同时实现了分离尾气(脱乙烷塔塔顶气相)中乙烷的脱除,乙烷的脱除使得反应后脱乙烷塔负荷降低,可降低塔顶冷剂的消耗。

66、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!