一种用于水泵的破碎分离装置的制作方法

1.本技术涉及破碎装置的技术领域,尤其是涉及一种用于水泵的破碎分离装置。

背景技术:

2.水泵具有用途广泛、结构简单等优点,因此广泛应用于农业灌溉、化工生产、矿物输送等领域。但是水泵在输送含有杂物的液体时,以离心泵为例,离心泵输送的液体经常含有绳索、橡胶、碎石等杂物,这些杂物不仅会缠绕旋转轴并导致旋转轴停转,还会撞击叶片从而导致叶片发生磨损,极大减少了离心泵的使用寿命。此外,杂物的堆积会导致离心泵内流道及进出口管发生堵塞现象,严重影响了离心泵的正常运行。

技术实现要素:

3.针对现有技术存在的不足,本技术的目的之一是提供一种用于水泵的破碎分离装置,其具有能够对进入至离心泵的液体中的杂物进行切割分离,使得进入至离心泵内的杂质含量较少的优点。

4.本技术的上述目的是通过以下技术方案得以实现的:

5.一种用于水泵的破碎分离装置,包括依次连通的第一破碎机构、第二破碎机构、第一分离机构和第二分离机构,所述的第一破碎机构用于进行粗破碎,所述的第二破碎机构用以进行精破碎,所述的第一分离机构用于进行粗分离,所述的第二分离机构用于进行精分离。

6.通过采用上述技术方案,在使用中,进入至离心泵内的混合液会先进入至第一破碎机构进行粗破碎,随后进入第二破碎机构进行精破碎,在经过精破碎后,会进入至第一分离机构进行粗分离,随后进入至第二分离机构进行精分离,从而使得进入至离心泵内的杂质含量较少。

7.本技术在一较佳示例中可以进一步配置为:所述的第一破碎机构包括破碎腔一、进口一和出口一,进口一和出口一均与破碎腔一相连通,所述的破碎腔一内还设有第一破碎组件,所述的第一破碎组件包括三角破碎台和位于三角破碎台两侧的叶片切割器和六角切割器,所述的叶片切割器和六角切割器均可转动,所述的叶片切割器位于所述的六角切割器的上方且靠近进口一,所述的破碎腔一的腔壁上还固定连接有和六角切割器配合使用的尖刺一。

8.通过采用上述技术方案,在使用中,携带杂物的液体会通过进口一进入至破碎腔一内,并经过叶片切割器和六角切割器,叶片切割器和六角切割器转动,对杂物进行切割,从而完成对杂物的初步粉碎。

9.本技术在一较佳示例中可以进一步配置为:所述的破碎腔一内还设有第二破碎组件,第二破碎组件设置在第一破碎组件的下方,所述的第二破碎组件包括铁片切割器和传动切割器,传动切割器设置在铁片切割器的下方且与铁片切割器间隔设置。

10.通过采用上述技术方案,经过初步粉碎的杂物经过铁片切割器和传动切割器时,

会被进一步切割,进行粉碎。

11.本技术在一较佳示例中可以进一步配置为:所述的第二破碎机构包括破碎腔二、进口二和出口二,所述的进口二一端和第一破碎机构相连通,另一端和破碎腔二相连通,所述的出口二和所述的破碎腔二相连通,所述的破碎腔二内设有第一粉碎组件、第二粉碎组件和第三粉碎组件,所述的第一粉碎组件、第二粉碎组件和第三粉碎组件均设置在液体的流经路径上,所述的破碎腔二内还设有用于驱动第一粉碎组件、第二粉碎组件和第三粉碎组件工作的驱动件。

12.通过采用上述技术方案,在使用中,进过第一破碎机构破碎后的杂物会通过进口二进入至破碎腔二内,并经过第一粉碎组件、第二粉碎组件和第三粉碎组件,从而进一步加强对杂物的破碎效果。

13.本技术在一较佳示例中可以进一步配置为:所述的第一粉碎组件包固定齿一和活动齿一,所述的驱动件用于驱动所述的活动齿一与固定齿一相啮合或者分离。

14.通过采用上述技术方案,即杂物在经过第一粉碎组件时,由于活动齿一在驱动件的驱动下和固定齿一相啮合和分离,因此能够对位于活动齿一和固定齿一之间的杂物进行粉碎。

15.本技术在一较佳示例中可以进一步配置为:所述的第二粉碎组件包括切割弹簧,所述的切割弹簧的一端和驱动件相连接,另一端和破碎腔二的腔壁相连接,驱动件用于使切割弹簧拉伸或收缩。

16.通过采用上述技术方案,在切割弹簧收缩或拉伸的过程中,会对经过的杂物进行切割,从而进一步加强对杂物的切割效果。

17.本技术在一较佳示例中可以进一步配置为:所述的第三粉碎组件包固定齿二和活动齿二,所述的驱动件用于驱动所述的活动齿二与固定齿二相啮合或者分离,所述的固定齿二的密度大于固定齿一的密度,所述的活动齿二的密度大于活动齿一的密度。

18.通过采用上述技术方案,在使用中,由于固定齿二的密度大于固定齿一的密度,活动齿二的密度大于活动齿一的密度,因此经过第一粉碎组件的杂物在经过第三粉碎组件后,会被继续粉碎,从而使得对杂物的粉碎效果更好。

19.本技术在一较佳示例中可以进一步配置为:所述的第一分离机构包括进口三、分离腔室、储存腔室和出口三,所述的进口三一端和所述的第二破碎机构相连通,另一端和分离腔室相连通,所述的分离腔室上部和所述的出口三相连通,所述的腔室的下部和所述的储存腔室相连通,所述的分离腔室内设有固液分离器。

20.通过采用上述技术方案,在经过第二粉碎机构的粉碎后,混合液会通过进口三进入至分离腔室内,在进入分离腔室后,经过固液分离器,比重较大的固体会进入至储存腔室,液体会从出口三排出。

21.本技术在一较佳示例中可以进一步配置为:所述的第二分离机构包括进口四、过滤腔室和出口四,所述的过滤腔室内设有过滤组件,所述的进口四一端和第二分离机构相连通,另一端和过滤腔室相连通,所述的出口四和所述的过滤腔室相连通。

22.通过采用上述技术方案,在使用中,经过分离的液体会通过进口四进入至过滤腔室内,并经过过滤组件的过滤,从而能够对液体进行进一步分离过滤。

23.本技术在一较佳示例中可以进一步配置为:所述的过滤组件包括分隔柱和过滤

件,所述的分隔柱设置在过滤腔室内,所述的分隔柱将所述的过滤腔室分隔为过滤流道和净水流道,所述的过滤件设置在过滤流道内,用以对流至进净水流道内的液体进行过滤,所述的净水流道和所述的出口四相连通。

24.通过采用上述技术方案,即在使用中,液体从进水流道排出时,会经过过滤件,从而使得从出口四流出的液体杂质含量较少。

附图说明

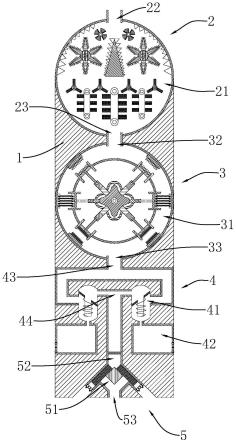

25.图1是本技术剖视结构示意图。

26.图2是本技术第一破碎机构结构示意图。

27.图3是本技术第二破碎机构结构示意图。

28.图4是本技术第一分离机构和第二分离机构结构示意图。

29.附图标记:1、壳体;2、第一破碎机构;21、破碎腔一;22、进口一;23、出口一;3、第二破碎机构;31、破碎腔二;32、进口二;33、出口二;4、第一分离机构;41、分离腔室;42、储存腔室;421、挡板;43、进口三;44、出口三;45、固液分离器;451、过滤网;452、吸液管;453、离心弹簧;5、第二分离机构;51、过滤腔室;52、进口四;53、出口四;54、过滤组件;541、过滤件;542、分隔柱;55、分离垫;61、第一破碎组件;611、三角破碎台;612、六角切割器;613、叶片切割器;62、尖刺一;63、尖刺二;641、弧形叶片;642、刀片;643、转动轴一;651、转动轴二;652、三角叶片;653、尖刺三;66、第二破碎组件;661、铁片切割器;662、传动切割器;671、切割铁片一;672、转动轴三;681、主动轴;682、从动轴;683、切割铁片二;684、传动带;71、第一粉碎组件;711、活动齿一;712、固定齿一;72、第二粉碎组件;721、切割弹簧;73、第三粉碎组件;731、活动齿二;732、固定齿二;74、驱动件;741、固定圆环;742、主轴;75、四相驱动器;751、波峰一;752、波谷一;753、连接板;76、四相橡胶环;761、波峰二;762、波谷二;771、让位孔;772、导向板;78、移动件;781、伸缩杆;782、移动板。

具体实施方式

30.以下结合附图对本技术作进一步详细说明。

31.参照图1-图4,为本技术公开的一种用于水泵的破碎分离装置,包括壳体1,壳体1内沿进水方向依次设有第一破碎机构2、第二破碎机构3、第一分离机构4和第二分离机构5。第一破碎机构2用于对进入至第一破碎机构2处的混合液体进行粗破碎,所述的第二破碎机构3用以对第一破碎机构2输送的混合液体进行精破碎,所述的第一分离机构4用于对经过精破碎的混合液进行粗分离,所述的第二分离机构5用于对经过粗分离的混合液进行精分离。

32.参见图2,第一破碎机构2包括破碎腔一21、进口一22和出口一23,进口一22和出口一23均与破碎腔一21相连通,破碎腔的截面呈圆状,进口一22和出口一23对称设置,破碎腔一21内还设有第一破碎组件61和第二破碎组件66,第一破碎组件61包括三角破碎台611和位于三角破碎台611两侧的叶片切割器613和六角切割器612,叶片切割器613位于六角切割器612的上方且靠近进口一22,破碎腔一21的腔壁上还固定连接有和六角切割器612配合使用的尖刺一62,多个尖刺一62呈弧状排列且从两端向中间尖刺的体积逐渐缩小。三角破碎台611的截面呈三角形形状,且至少两边边长相等,在本实施例中,三角破碎台611的截面为

等腰三角形形状。三角破碎台611的中线和进口一22的中线相重合。三角破碎台611的两腰边上还固定连接有尖刺二63,尖刺二63的体积沿水流方向逐渐减小。叶片切割器613包括弧形叶片641、刀片642和转动轴一643,弧形叶片641和转动轴一643固定连接,刀片642和弧形叶片641固定连接,转动轴一643和外界电机相连接且被电机驱动顺时针转动。六角切割器612包括转动轴二651和与转动轴二651固定连接的三角叶片652,三角叶片652有多个且圆周均布在转动轴二651上,三角叶片652上还固定连接有多个尖刺三653。转动轴二651和外界电机相连接且被电机驱动顺时针转动。

33.第二破碎组件66设置在第一破碎组件61的下方,第二破碎组件66包括铁片切割器661和传动切割器662,传动切割器662设置在铁片切割器661的下方且与铁片切割器661间隔设置。铁片切割器661有四个,且成排设置,铁片切割器661包括转动轴三672和切割铁片一671,切割铁片一671有三片且固定安装在转动轴三672上,相邻的切割铁片一671之间的夹角为120

°

,转动轴三672和外界电机相连接且被电机驱动顺时针转动。

34.传动切割器662包括主动轴681、从动轴682和套设在主动轴681和从动轴682上的传动带684,传动带684上固定连接有多个切割铁片二683且位于传动带684的竖直段上。主动轴681和外界电机相连接且被电机驱动顺时针转动。在本实施例中,为了起到更好的切割效果,传动切割器662具有不同的尺寸。

35.在当外界含有杂物的液体通过进口一22进入至破碎腔一21内时,会先与转动状态下的叶片切割器613相接触,随后部分与转动状态下的六角切割器612和固定的尖刺一62相接触,部分从六角切割器612和三角破碎台611之间经过,并与依次与铁片切割器661和传动切割器662相接触,在此过程中,由于铁片切割器661处于转动状态,传动切割器662的传动带684在主动轴681的带动下也发生转动,进而带动切割铁片二683移动,因此当混合液移动至出口一23处时,液体内的杂物会被初步破碎成颗粒状。

36.参见图3,第二破碎机构3包括破碎腔二31、进口二32和出口二33,进口二32一端和出口一23相连通,另一端和破碎腔二31相连通,出口二33和破碎腔二31相连通,破碎腔二31的截面呈圆状,破碎腔二31内沿液体流动方向依次设有第一粉碎组件71、第二粉碎组件72和第三粉碎组件73,破碎腔二31内还设有用于驱动第一粉碎组件71、第二粉碎组件72和第三粉碎组件73工作的驱动件74。

37.驱动件74包括固定圆环741和主轴742,固定圆环741固定安装在破碎腔二31内,主轴742和外界电机相连接且被电机驱动转动。主轴742和固定圆环741同轴设置且位于固定圆环741内,主轴742上固定连接有四相驱动器75,四相驱动器75包括波峰一751和波谷一752,波峰一751和波谷一752间隔设置且均为四个,相邻的波峰一751和波谷一752相连接,四相驱动器75上还固定连接有连接板753,连接板753的一端和四相驱动器75固定连接,另一端连接有四相橡胶环76,四相橡胶环76和四相驱动器75同轴设置,四相橡胶环76包括波峰二761和波谷二762,波峰二761和波谷二762间隔设置且均为四个,相邻的波峰二761和波谷二762相连接,波峰一751和波峰二761相对应,波谷一752和波谷二762相对应。

38.固定圆环741上还设有两组通孔,两组通孔关于进口二32的轴线对称设置,每组通孔包括三个让位孔771,每组通孔所包含的相邻的让位孔771之间的夹角为45

°

。每个让位孔771的两侧壁还设有导向板772,导向板772和固定圆环741固定连接。

39.驱动件74还包括六个移动件78,六个移动件78和六个让位孔771一一对应,移动件

78包括伸缩杆781和安装在伸缩杆781一端的移动板782,伸缩杆781的一端和移动板782固定连接,另一端和四相驱动器75紧密贴合,伸缩杆781上还设有用于四相橡胶环76穿过的驱动孔。移动板782位于让位孔771的两个导向板772之间且与两个导向板772滑动连接且紧密贴合。

40.第一粉碎组件71、第二粉碎组件72和第三粉碎组件73均有两组,第一粉碎组件71设置在破碎腔二31内且靠近进口二32,第二粉碎组件72设置在第一粉碎组件71和第三粉碎组件73之间,第三粉碎组件73设置在破碎腔内且靠近出口二33。

41.第一粉碎组件71包固定齿一712和活动齿一711,活动齿一711固定安装在靠近进口二32处的移动板782上,固定齿一712安装在破碎腔二31内且与活动齿一711相对应。第二粉碎组件72包括切割弹簧721,切割弹簧721的一端和位于中间的移动板782固定连接,另一端和破碎腔二31的内壁相连接,第三粉碎组件73包固定齿二732和活动齿二731,活动齿二731固定安装在靠近出口二33处的移动板782上,固定齿二732安装在破碎腔二31内且与活动齿二731相对应。固定齿二732的密度大于固定齿一712的密度,活动齿二731的密度大于活动齿一711的密度。

42.在使用中,四相驱动器75转动,带动四相橡胶环76转动,在转动过程中,由于四相橡胶环76穿过伸缩杆781上的驱动孔,因此伸缩杆781会带动移动板782沿导向板772方向往复移动,在移动板782的单个往复移动的过程中,会带动活动齿一711靠近固定齿一712直至与固定齿一712相啮合,随后远离固定齿一712、带动切割弹簧721收缩和拉伸、带动活动齿二731靠近固定齿二732直至与固定齿二732相啮合,随后远离固定齿二732。当四相驱动器75旋转90

°

时,会使得第一粉碎组件71、第二粉碎组件72和第三粉碎组件73各完成一次粉碎过程,因此当混合液依次经过第一粉碎组件71、第二粉碎组件72和第三粉碎组件73时,混合液内的固体会被粉碎成更为细小的颗粒。

43.第一分离机构4包括进口三43、分离腔室41、储存腔室42和出口三44,进口三43一端和出口二33相连通,另一端和分离腔室41相连通,分离腔室41上部和出口三44相连通,腔室的下部和储存腔室42相连通,分离腔室41内设有固液分离器45。固液分离器45包括过滤网451、离心弹簧453和吸液管452,过滤网451倾斜安装在分离腔室41内,将分离腔室41分隔为上腔室和下腔室,上腔室和出口三44相连通,下腔室和储存腔室42相连通,进口三43和下腔室相连通,过滤网451靠近进口三43的一端的高度大于过滤网451靠近出口四53一端的高度。吸液管452固定连接在过滤网451上且与过滤网451固定连接,离心弹簧453套设在吸液管452上且上端和过滤网451固定连接,下端和吸液管452固定连接。储存腔室42设置在分离腔室41的下方且与分离腔室41相连通。壳体1上还设有排污孔,排污孔和储存腔室42相连通且被挡板421所封闭,挡板421和壳体1转动连接,在其他实施例中,挡板421与壳体1可拆卸连接,例如通过卡扣、螺栓连接等方式实现可拆卸连接。

44.通过进口三43进入至分离腔室41的混合液具有一定的速度,其在进入至分离腔室41后,冲击在离心弹簧453上,并沿离心弹簧453向下倾斜式运动,液体与固体一起混合流动时,固体受到的离心力大于液体,所以固体有离心分离的倾向,速度降低,由于重力的作用向下汇集并流动至储存腔室42内,液体通过吸液管452进入上腔室。

45.第二分离机构5包括进口四52、过滤腔室51和出口四53,过滤腔室51内设有过滤组件54,所述的进口四52一端和出口三44相连通,另一端和过滤腔室51相连通,出口四53和过

滤腔室51相连通。过滤组件54包括分隔柱542和过滤件541,分隔柱542设置在过滤腔室51内,分隔柱542的截面呈矩形状且一边角朝向进口四52,分隔柱542将过滤腔室51分隔为过滤流道和净水流道,过滤流道和进口四52相连通形成倒y型流道,进口四52内还安装有分离垫55,分离垫55可由铁丝网制成。过滤件541设置在过滤流道内且呈圆柱状,过滤件541可采用尼龙网构成或铁丝网构成,且覆盖进水流道和过滤流道的连接处。用以对流至进净水流道内的液体进行过滤,净水流道和出口四53相连通形成y型流道。壳体1上还通过螺栓可拆卸连接有密封盖板,用以封堵过滤流道。

46.本实施例的实施原理为:在使用中,混合液通过进口一22进入至破碎腔一21内,混合液内的杂物在破碎腔一21内与转动的叶片切割器613、六角切割器612相接触,随后与铁片切割器661和传动切割器662相接触,进而被破碎呈较大颗粒后,随着液体流动,从出口一23进入至进口二32并进入至破碎腔二31内,在破碎腔二31内,在驱动件74的作用下,较大颗粒的杂物会在固定齿一712和活动齿一711的啮合过程中、切割弹簧721的伸缩过程中、以及固定齿二732和活动齿二731的啮合过程中,逐渐被破碎成为细小的颗粒,随后混合液会流动至出口二33处,并从出口二33进入至进口三43,并通过进口三43进入至分离腔室41内,并与固液分离器45相接触,在此过程中,质量较大的固体在离心力的作用下会与液体相分离并进入至储存腔室42内,质量较小的固体会随液体一起通过出口三44流动至进口四52处,并被进口四52处的分离垫55进行进一步的分离,随后液体会流动至过滤流道,经过过滤流道内的过滤件541过滤后,通过净水流道排出。

47.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1