一种塑胶振子加工用喷油稳固装置的制作方法

1.本发明涉及塑胶振子加工行业,具体是一种塑胶振子加工用喷油稳固装置。

背景技术:

2.塑胶振子是应用于天线设备上的元器件,具有导向和放大电磁波的作用,能够增加天线设备接收电磁信号的强度,随着5g技术的快速发展,塑胶振子应用广泛。

3.塑胶振子加工完成后,为保证其使用耐腐蚀性,会对塑胶振子进行喷油镀膜加工,首先通过定位稳固设备进行工件的定位,而后进行喷油作业,但现有稳固设备无法实现对塑胶振子喷油镀膜时的同步冷却,导致油膜冷却定型速度较慢,影响振子加工效率,因此,为解决这一问题,亟需研制一种更为成熟的塑胶振子加工用喷油稳固装置。

技术实现要素:

4.本发明的目的在于提供一种塑胶振子加工用喷油稳固装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种塑胶振子加工用喷油稳固装置,包括:

7.置件台;

8.冷却吹扫装置,所述冷却吹扫装置与置件台相连,用于油膜的鼓风冷却;

9.固件装置,所述固件装置与冷却吹扫装置相连;

10.限位滑架组件,所述限位滑架组件与置件台相连,用于固件装置的限位移动;

11.余液收集组件,所述余液收集组件设置在置件台内部,用于多余油膜的集中收集;

12.其中,所述固件装置包括:

13.纵向联动定位组件,所述纵向联动定位组件与冷却吹扫装置相连,用于配合冷却吹扫装置,完成塑胶振子的压覆限位;

14.横向联动调节组件,所述横向联动调节组件与冷却吹扫装置相连,用于配合冷却吹扫装置,完成纵向联动定位组件的横向调节驱动。

15.与现有技术相比,本发明的有益效果是:本装置设计合理,通过冷却吹扫装置对喷油完成侧进行鼓风吹扫,提升了塑胶振子外部油膜的冷却定型速度,且冷却吹扫装置可完成固件装置的增压驱动,横向联动调节组件和纵向联动定位组件配合,可完成对不同规格塑胶振子的压定限位,扩大了对塑胶振子的固定范围,提高了振子加工效率,具有较高的实用性和市场前景。

附图说明

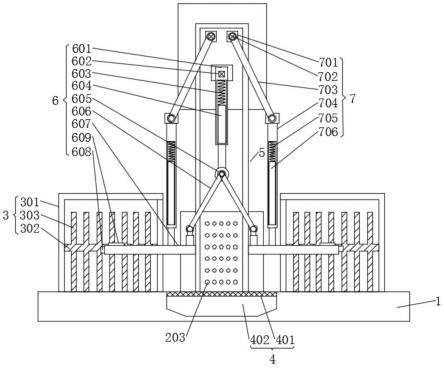

16.图1为本发明实施例中一种塑胶振子加工用喷油稳固装置的内部结构示意图。

17.图2为本发明实施例中一种塑胶振子加工用喷油稳固装置的外部结构示意图。

18.图3为本发明实施例中一种塑胶振子加工用喷油稳固装置中第一限位架和第二限

位架的结构示意图。

19.图4为本发明实施例中一种塑胶振子加工用喷油稳固装置中压定板的结构示意图。

20.图中:1-置件台,2-冷却吹扫装置,3-限位滑架组件,4-余液收集组件,5-固件装置,6-横向联动调节组件,7-纵向联动定位组件,201-风筒架,202-集气仓,203-排气槽孔,204-驱动件,301-槽架,302-第一限位滑槽,303-第二限位滑槽,401-网架层,402-集液槽,601-第一增压筒架,602-第一控制件,603-第一弹性件,604-第一传动架,605-第二弹性件,606-第二传动架,607-压定板,608-光电传感器,609-第一限位架,610-第二限位架,701-连通仓,702-第二控制件,703-连通管,704-第二增压筒架,705-第三弹性件,706-第三传动架。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.一种塑胶振子加工用喷油稳固装置,在本发明的一个实施例中,如图1和图2所示,包括:置件台1;冷却吹扫装置2,所述冷却吹扫装置2与置件台1相连,用于油膜的鼓风冷却;固件装置5,所述固件装置5与冷却吹扫装置2相连;限位滑架组件3,所述限位滑架组件3与置件台1相连,用于固件装置5的限位移动;余液收集组件4,所述余液收集组件4设置在置件台1内部,用于多余油膜的集中收集;其中,所述固件装置5包括:纵向联动定位组件7,所述纵向联动定位组件7与冷却吹扫装置2相连,用于配合冷却吹扫装置2,完成塑胶振子的压覆限位;横向联动调节组件6,所述横向联动调节组件6与冷却吹扫装置2相连,用于配合冷却吹扫装置2,完成纵向联动定位组件7的横向调节驱动。

23.在本发明的一个实施例中:

24.如图1和图2所示,所述冷却吹扫装置2包括:风筒架201,所述风筒架201与置件台1固定连接;集气仓203,所述集气仓203与风筒架201远离置件台1的一端相连通;驱动件204,所述驱动件204与集气仓203相连;所述驱动件204选用鼓风机;若干个排气槽孔203,若干个排气槽孔203设置在风筒架201底侧内部;

25.在驱动件204的驱动下,可对风筒架201和集气仓203内部进行快速增压,风筒架201内部气体可通过若干个排气槽孔203对外排出,将待喷油的塑胶振子通过固件装置5进行压覆定位,通过外部喷油设备(图中未示出)对塑胶振子正面进行喷油作业,而后固件装置5复位,塑胶振子垂直轴向转动180度,使得正面喷涂侧对若干个排气槽孔203,加速喷涂侧外部油墨气体流通速度,加速油膜凝固定向,而后再次通过固件装置5对塑胶振子进行固定,对塑胶振子背面进行喷油作业,而后重复上述转动操作,对背面喷涂侧进行吹扫,从而完成塑胶振子的整体油膜凝固定型。

26.在本发明的一个实施例中:

27.如图1和图2所示,所述限位滑架组件3包括:槽架301,所述槽架301与置件台1固定连接;第一限位滑槽302,所述第一限位滑槽302设置在槽架301内部,用于纵向联动定位组

件7的单侧水平移动限位;若干个第二限位滑槽303,所述第二限位滑槽303设置在槽架301内部,且与第一限位滑槽302相连通,用于纵向联动定位组件7的多位置纵向移动限位;

28.纵向联动定位组件7可沿第一限位滑槽302和第二限位滑槽303进行移动调节,从而可对不同规格的塑胶振子进行压覆定位,进一步扩大了固件范围。

29.在本发明的一个实施例中:

30.如图1所示,所述余液收集组件4包括:网架层401,所述网架层401设置在置件台1中部;集液槽402,所述集液槽402设置在置件台1内部,且与网架层401相连通;

31.进行塑胶振子喷油时,将塑胶振子放置在网架层401上方,喷涂时多余的油墨通过网架层401导入集液槽402内部,通过集液槽402进行统一收集,在集液槽402外部还这种有阀门(图中未示出),可定期打开阀门对集液槽402内部油膜进行收集,进一步提高油膜利用率,降低加工成本。

32.在本发明的一个实施例中:

33.如图1至图4所示,所述横向联动调节组件6包括:第一增压筒架601,所述第一增压筒架601与风筒架201相连通;第一控制件602,所述第一控制件602与第一增压筒架601相连;所述第一控制件602采用电磁阀门;第一弹性件603,所述第一弹性件603与第一增压筒架601相连;所述第一弹性件603选用弹簧;第一传动架604,所述第一传动架604与第一增压筒架601贯穿连接,且与第一弹性件603固定连接;第二弹性件605,所述第二弹性件605与第一传动架604远离第一弹性件603的一端相连;所述第二弹性件605选用弹簧环架;至少两个第二传动架606,所述第二传动架606与第二弹性件605活动连接;压定板607,所述压定板607与第二传动架606远离第二弹性件605的一端伸缩活动连接;光电传感器608,所述光电传感器608与压定板607外侧相连;

34.当第一控制件602开启,所述第一增压筒架601内部压力升高,驱动第一传动架604向外部顶移,从而带动两侧第二传动架606以第二弹性件605为轴心,进行扩展转动,且装置内部安装有plc逻辑控制器(图中未示出),与第一控制件602和光电传感器608耦合连接,当两侧压定板607水平移动至设定位置后,plc逻辑控制器发出信号,第一控制件602关闭,第一传动架604和第二传动架606不再移动。

35.在本发明的一个实施例中:

36.如图1至图4所示,所述横向联动调节组件6还包括:第一限位架609,所述第一限位架609一侧与压定板607外侧相连,另一侧与第一限位滑槽302滑动连接;第二限位架610,所述第二限位架610与第一限位架609相连;

37.当压定板607进行横向移动时,第一限位架609在第一限位滑槽302内部横向限位移动,当确定压定位置后,纵向联动定位组件7开启,带动两侧压定板607纵向移动,完成对塑胶振子的压定限位,同时,当压定板607纵向移动时,第二限位架610在第二限位滑槽303内部限位移动。

38.在本发明的一个实施例中:

39.如图1和图2所示,所述纵向联动定位组件7包括:至少两个连通仓701,所述连通仓701与风筒架201相连;第二控制件702,所述第二控制件702与连通仓701相连;所述第二控制件702选用电磁阀门;连通管703,所述连通管703与第二控制件702活动连接;第二增压筒架704,所述第二增压筒架704与连通管703远离第二控制件702的一端活动连通;第三弹性

件705,所述第三弹性件705与第二增压筒架704内部相连;所述第三弹性件705选用弹簧;第三传动架706,所述第三传动架706一端贯穿第二增压筒架704与第三弹性件705相连,另一端与压定板607滑动连接;

40.当压定位位置确定后,第二控制件702开启,第二增压筒架704内部压力升高,驱动第三传动架706向外侧移动,带动压定板607纵向移动,第二限位架610沿对应位置第二限位滑槽303移动,压定板607对放置在置件台1上的塑胶振子进行压覆定位,定位完成后,关闭第二控制件702,压定板607不再纵向移动;

41.本技术中,所述第一控制件602和第二控制件702并非局限于电磁阀门一种设备,还可以采用手动阀门等等,只要能够实现气体连通控制即可,在此不做具体限定。

42.本发明的工作原理是:在驱动件204的驱动下,可对风筒架201和集气仓203内部进行快速增压,风筒架201内部气体可通过若干个排气槽孔203对外排出,将待喷油的塑胶振子通过固件装置5进行压覆定位,通过外部喷油设备(图中未示出)对塑胶振子正面进行喷油作业,而后固件装置5复位,塑胶振子垂直轴向转动180度,使得正面喷涂侧对若干个排气槽孔203,加速喷涂侧外部油墨气体流通速度,加速油膜凝固定向,而后再次通过固件装置5对塑胶振子进行固定,对塑胶振子背面进行喷油作业,而后重复上述转动操作,对背面喷涂侧进行吹扫,从而完成塑胶振子的整体油膜凝固定型,纵向联动定位组件7可沿第一限位滑槽302和第二限位滑槽303进行移动调节,从而可对不同规格的塑胶振子进行压覆定位,进一步扩大了固件范围,进行塑胶振子喷油时,将塑胶振子放置在网架层401上方,喷涂时多余的油墨通过网架层401导入集液槽402内部,通过集液槽402进行统一收集,在集液槽402外部还这种有阀门(图中未示出),可定期打开阀门对集液槽402内部油膜进行收集,进一步提高油膜利用率,降低加工成本;

43.当第一控制件602开启,所述第一增压筒架601内部压力升高,驱动第一传动架604向外部顶移,从而带动两侧第二传动架606以第二弹性件605为轴心,进行扩展转动,且装置内部安装有plc逻辑控制器(图中未示出),与第一控制件602和光电传感器608耦合连接,当两侧压定板607水平移动至设定位置后,plc逻辑控制器发出信号,第一控制件602关闭,第一传动架604和第二传动架606不再移动,当压定板607进行横向移动时,第一限位架609在第一限位滑槽302内部横向限位移动,当确定压定位置后,纵向联动定位组件7开启,带动两侧压定板607纵向移动,完成对塑胶振子的压定限位,同时,当压定板607纵向移动时,第二限位架610在第二限位滑槽303内部限位移动,当压定位位置确定后,第二控制件702开启,第二增压筒架704内部压力升高,驱动第三传动架706向外侧移动,带动压定板607纵向移动,第二限位架610沿对应位置第二限位滑槽303移动,压定板607对放置在置件台1上的塑胶振子进行压覆定位,定位完成后,关闭第二控制件702,压定板607不再纵向移动。

44.综上,本装置通过冷却吹扫装置2对喷油完成侧进行鼓风吹扫,提升了塑胶振子外部油膜的冷却定型速度,且冷却吹扫装置2可完成固件装置5的增压驱动,横向联动调节组件6和纵向联动定位组件7配合,可完成对不同规格塑胶振子的压定限位,扩大了对塑胶振子的固定范围,提高了振子加工效率。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1