一种化工反应釜的制作方法

1.本发明涉及一种反应釜,具体为一种化工反应釜,属于化工设备技术领域。

背景技术:

2.化学工业在各国的国民经济中占有重要地位,是许多国家的基础产业和支柱产业。化学工业的发展速度和规模对社会经济的各个部门有着直接影响,反应釜的广义理解即有物理或化学反应的不锈钢容器,根据不同的工艺条件需求进行容器的结构设计与参数配置,设计条件、过程、检验及制造、验收需依据相关技术标准,以实现工艺要求的加热、蒸发、冷却及低高速的混配反应功能,是化工生产中常用的基础装置之一,但是现在的化工反应釜大都结构简单,功能单一,混合时只能通过搅拌器进行水平方向搅拌,搅拌不够全面彻底,因此会增加反应时间,降低生产效率,并且剧烈反应时的增温增压会对釜体造成损坏,使用寿命和安全性有待提高。

3.有鉴于此特提出本发明来帮组解决上述问题。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种化工反应釜,功能多样,搅拌效果好,保护性好。

5.本发明通过以下技术方案来实现上述目的,一种化工反应釜,包括主体组件,所述主体组件包括釜体和温控箱组,所述釜体内设置有搅拌组件,所述搅拌组件包括伺服电机、转动杆和搅拌架,所述伺服电机固定安装在所述釜体顶部,所述转动杆设置在所述釜体内,所述转动杆安装在所述伺服电机的输出轴上,所述搅拌架安装在所述转动杆上,所述釜体的内壁底部设置有混合增幅组件,所述釜体的内壁内部焊接有隔板,所述隔板顶部设置有限流添加组件。

6.进一步的,所述混合增幅组件包括密封环筒、调节螺杆、限位片、加固杆和定位块,所述密封环筒紧贴在所述釜体内壁顶部,所述调节螺杆通过所述加固杆焊接在所述密封环筒中心部位顶部,所述转动杆底部设置有螺口槽,所述螺口槽的内壁内部设置有容置腔,所述调节螺杆啮合安装在所述螺口槽内,所述限位片焊接在所述调节螺杆顶部,所述限位片设置在所述容置腔内,所述定位块焊接在所述密封环筒两侧,所述釜体的内壁两侧均设置有轨道槽,所述定位块卡设在所述轨道槽内,通过釜体内部设置的搅拌组件及混合增幅组件能够增强化工原料之间混合的均匀程度。

7.进一步的,所述密封环筒底部焊接有排放管,所述釜体底部设置有排放口,所述排放管底部穿过所述排放口设置在所述釜体底部,所述排放管上安装有控制阀,为了方便排出混合好的混合液。

8.进一步的,所述限流添加组件包括控制板和添加筒,所述控制板焊接在所述转动杆上,所述釜体顶部一侧设置有安装口,所述添加筒焊接在所述安装口内,所述添加筒一侧设置有连接缺槽,所述控制板一端卡设在所述连接缺槽内,所述添加筒内设置有添加腔,所

述添加腔的内壁与所述安装板内设置有添加槽,所述控制板上设置有控制孔,所述控制孔与所述添加槽相对应,通过限流添加组件能够有效自动控制原料投入速度,减小反应时产生的混合效果。

9.进一步的,所述添加筒顶部安装有添加管,所述控制孔的数量为三个,为了增加添加筒内原料的添加量。

10.进一步的,所述釜体两侧均安装有进料管,所述进料管设置在所述隔板底部两侧,为了方便直接向釜体内加入原料。

11.进一步的,所述温控箱组包括水冷降温箱、气冷降温箱、机壳、安装杆、固定板和调节油缸,所述气冷降温箱设置在所述水冷降温箱,所述机壳固定安装在所述水冷降温箱一侧,所述固定板通过所述安装杆焊接在所述水冷降温箱一侧,所述气冷降温箱边缘设置有导向孔,所述安装杆卡设在所述导向孔内,所述调节油缸固定安装在所述固定板一侧,所述气冷降温箱一侧安装在所述调节油缸一端,为了方便对釜体进行降温散热。

12.进一步的,所述气冷降温箱一侧设置有压强调节组件,所述压强调节组件包括推动板、上导流管、下导流管和单向阀,所述上导流管和所述下导流管分别安装在所述气冷降温箱一侧顶部和底部,所述推动板固定安装在所述上导流管和下导流管一端,所述推动板设置在所述水冷降温箱内,所述单向阀安装在所述下导流管一端,所述水冷降温箱的内壁一侧与所述气冷降温箱的内壁两侧均安装有散热片,为了方便调节结构内部压强。

13.进一步的,所述机壳内安装有复合型水气泵,所述釜体的内壁内部设置有中空内腔,所述复合型水气泵通过管道分别与所述水冷降温箱一侧底部和所述中空内腔一侧底部连接,所述中空内腔另一侧顶部与所述水冷降温箱顶部一侧之间安装有回流管,为了保证结构之间密封性以及方便气液回流。

14.本发明的技术效果和优点:

15.1、本发明通过釜体内部设置的搅拌组件及混合增幅组件能够增强化工原料之间混合的均匀程度,加快混合速度,能够加大地增加生产效率。

16.2、本发明通过限流添加组件能够有效自动控制原料投入速度,减小反应时产生的混合效果,从而能够增强生产时的安全性。

17.3、本发明通过温控箱组能够在反应釜内进行反应时对釜体进行持续性的水气交替降温,能够有效保护釜体。

附图说明

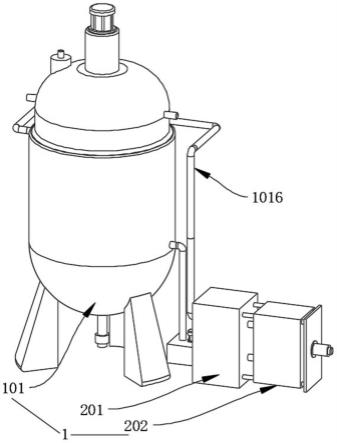

18.图1为本发明的前视立体图;

19.图2为本发明的后视立体图;

20.图3为本发明的釜体剖面视图;

21.图4为本发明的搅拌组件立体图;

22.图5为本发明的混合增幅组件立体图;

23.图6为本发明的限流添加组件立体图;

24.图7为本发明的添加筒剖面视图;

25.图8为本发明的温控箱组剖面视图;

26.图中:1、主体组件;101、釜体;1011、隔板;1012、轨道槽;1013、排放口;1014、进料

管;1015、中空内腔;1016、回流管;

27.2、温控箱组;201、水冷降温箱;202、气冷降温箱;203、机壳;2031、复合型水气泵;204、安装杆;205、固定板;206、调节油缸;207、散热片;

28.3、搅拌组件;301、伺服电机;302、转动杆;3021、螺口槽;3022、容置腔;303、搅拌架;

29.4、混合增幅组件;401、密封环筒;4011、排放管;40111、控制阀;402、调节螺杆;403、限位片;404、加固杆;405、定位块;

30.5、限流添加组件;501、控制板;5011、控制孔;502、添加筒;5021、连接缺槽;5022、添加腔;5023、添加槽;5024、添加管;

31.6、压强调节组件;601、推动板;602、上导流管;603、下导流管;604、单向阀。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-8所示,一种化工反应釜,包括主体组件1,主体组件1包括釜体101和温控箱组2,釜体101内设置有搅拌组件3,搅拌组件3包括伺服电机301、转动杆302和搅拌架303,伺服电机301固定安装在釜体101顶部,转动杆302设置在釜体101内,转动杆302安装在伺服电机301的输出轴上,搅拌架303安装在转动杆302上,釜体101的内壁底部设置有混合增幅组件4,釜体101的内壁内部焊接有隔板1011,隔板1011顶部设置有限流添加组件5。

34.混合增幅组件4包括密封环筒401、调节螺杆402、限位片403、加固杆404和定位块405,密封环筒401紧贴在釜体101内壁顶部,调节螺杆402通过加固杆404焊接在密封环筒401中心部位顶部,转动杆302底部设置有螺口槽3021,螺口槽3021的内壁内部设置有容置腔3022,调节螺杆402啮合安装在螺口槽3021内,限位片403焊接在调节螺杆402顶部,限位片403设置在容置腔3022内,定位块405焊接在密封环筒401两侧,釜体101的内壁两侧均设置有轨道槽1012,定位块405卡设在轨道槽1012内,密封环筒401底部焊接有排放管4011,釜体101底部设置有排放口1013,排放管4011底部穿过排放口1013设置在釜体101底部,排放管4011上安装有控制阀40111。

35.限流添加组件5包括控制板501和添加筒502,控制板501焊接在转动杆302上,釜体101顶部一侧设置有安装口,添加筒502焊接在安装口内,添加筒502一侧设置有连接缺槽5021,控制板501一端卡设在连接缺槽5021内,添加筒502内设置有添加腔5022,添加腔5022的内壁与安装板内设置有添加槽5023,控制板501上设置有控制孔5011,控制孔5011与添加槽5023相对应,添加筒502顶部安装有添加管5024,控制孔5011的数量为三个,釜体101两侧均安装有进料管1014,进料管1014设置在隔板1011底部两侧。

36.温控箱组2包括水冷降温箱201、气冷降温箱202、机壳203、安装杆204、固定板205和调节油缸206,气冷降温箱202设置在水冷降温箱201,机壳203固定安装在水冷降温箱201一侧,固定板205通过安装杆204焊接在水冷降温箱201一侧,气冷降温箱202边缘设置有导向孔,安装杆204卡设在导向孔内,调节油缸206固定安装在固定板205一侧,气冷降温箱202

一侧安装在调节油缸206一端,气冷降温箱202一侧设置有压强调节组件6,压强调节组件6包括推动板601、上导流管602、下导流管603和单向阀604,上导流管602和下导流管603分别安装在气冷降温箱202一侧顶部和底部,推动板601固定安装在上导流管602和下导流管603一端,推动板601设置在水冷降温箱201内,单向阀604安装在下导流管603一端,水冷降温箱201的内壁一侧与气冷降温箱202的内壁两侧均安装有散热片207,机壳203内安装有复合型水气泵2031,釜体101的内壁内部设置有中空内腔1015,复合型水气泵2031通过管道分别与水冷降温箱201一侧底部和中空内腔1015一侧底部连接,中空内腔1015另一侧顶部与水冷降温箱201顶部一侧之间安装有回流管1016。

37.实施例一:高效混合搅拌

38.包括主体组件1,主体组件1包括釜体101和温控箱组2,釜体101内设置有搅拌组件3,搅拌组件3包括伺服电机301、转动杆302和搅拌架303,伺服电机301固定安装在釜体101顶部,转动杆302设置在釜体101内,转动杆302安装在伺服电机301的输出轴上,搅拌架303安装在转动杆302上,釜体101的内壁底部设置有混合增幅组件4,釜体101的内壁内部焊接有隔板1011,隔板1011顶部设置有限流添加组件5。

39.混合增幅组件4包括密封环筒401、调节螺杆402、限位片403、加固杆404和定位块405,密封环筒401紧贴在釜体101内壁顶部,调节螺杆402通过加固杆404焊接在密封环筒401中心部位顶部,转动杆302底部设置有螺口槽3021,螺口槽3021的内壁内部设置有容置腔3022,调节螺杆402啮合安装在螺口槽3021内,限位片403焊接在调节螺杆402顶部,限位片403设置在容置腔3022内,定位块405焊接在密封环筒401两侧,釜体101的内壁两侧均设置有轨道槽1012,定位块405卡设在轨道槽1012内,密封环筒401底部焊接有排放管4011,釜体101底部设置有排放口1013,排放管4011底部穿过排放口1013设置在釜体101底部,排放管4011上安装有控制阀40111。

40.本实施例中,通过釜体101内部设置的搅拌组件3及混合增幅组件4能够增强化工原料之间混合的均匀程度,加快混合速度,设置伺服电机301间歇性正反转,正反转动周期为6-8圈,伺服电机301能够带动转动杆302和搅拌架303转动,因此能够帮助原料混合,转动杆302转动时调节螺杆402与转动杆302底部螺口槽3021啮合,并且密封环筒401两侧通过定位块405水平固定在轨道槽1012内,因此转动杆302转动时能够带动调节螺杆402向上移动,同时能够通过加固杆404带动密封环筒401向上移动,密封环筒401能够将釜体101底部混合液整体向上推动,在水平方向转动搅拌的同时也能在竖直方向推动混合液流动,从而能够极大地增强混合效果,伺服电机301转动6-8圈后开始反转,密封环筒401能够向下移动,密封环筒401不断上下移动能够带动釜体101内部混合液不断上下移动,因此能够加快混合时间。

41.实施例二:剧烈反应原料安全混合

42.包括主体组件1,主体组件1包括釜体101和温控箱组2,釜体101内设置有搅拌组件3,搅拌组件3包括伺服电机301、转动杆302和搅拌架303,伺服电机301固定安装在釜体101顶部,转动杆302设置在釜体101内,转动杆302安装在伺服电机301的输出轴上,搅拌架303安装在转动杆302上,釜体101的内壁底部设置有混合增幅组件4,釜体101的内壁内部焊接有隔板1011,隔板1011顶部设置有限流添加组件5,混合增幅组件4包括密封环筒401、调节螺杆402、限位片403、加固杆404和定位块405,密封环筒401紧贴在釜体101内壁顶部,调节

螺杆402通过加固杆404焊接在密封环筒401中心部位顶部,转动杆302底部设置有螺口槽3021,螺口槽3021的内壁内部设置有容置腔3022,调节螺杆402啮合安装在螺口槽3021内,限位片403焊接在调节螺杆402顶部,限位片403设置在容置腔3022内,定位块405焊接在密封环筒401两侧,釜体101的内壁两侧均设置有轨道槽1012,定位块405卡设在轨道槽1012内,密封环筒401底部焊接有排放管4011,釜体101底部设置有排放口1013,排放管4011底部穿过排放口1013设置在釜体101底部,排放管4011上安装有控制阀40111。

43.限流添加组件5包括控制板501和添加筒502,控制板501焊接在转动杆302上,釜体101顶部一侧设置有安装口,添加筒502焊接在安装口内,添加筒502一侧设置有连接缺槽5021,控制板501一端卡设在连接缺槽5021内,添加筒502内设置有添加腔5022,添加腔5022的内壁与安装板内设置有添加槽5023,控制板501上设置有控制孔5011,控制孔5011与添加槽5023相对应,添加筒502顶部安装有添加管5024,控制孔5011的数量为三个,釜体101两侧均安装有进料管1014,进料管1014设置在隔板1011底部两侧。

44.本实施例中,混合原料之间反应剧烈时一般会产生大量热量并且伴随着气压急速升高,通过限流添加组件5能够有效自动控制原料投入速度,减小反应时产生的混合效果,保证安全,首先通过进料管1014向釜体101内加入一种原料,然后将与之反应剧烈的其他原料通过添加管5024加入添加筒502内,随着转动杆302的转动搅拌,控制板501能够随转动杆302一起转动,如图3和图6所示,控制板501上均匀开设有三个控制孔5011,只有控制孔5011与添加筒502内部添加槽5023重合时添加腔5022内的其他原料才能穿过控制孔5011与添加筒502流入釜体101内,转动杆302和控制板501转动一周,控制孔5011与添加筒502重合三次并快速闭合,因此极大地减缓了其他原料的添加速度,从而能够减小反应时产生的混合效果,进而能够保证内部工作时安全。

45.实施例三:水气混合降温

46.包括主体组件1,主体组件1包括釜体101和温控箱组2,釜体101内设置有搅拌组件3,搅拌组件3包括伺服电机301、转动杆302和搅拌架303,伺服电机301固定安装在釜体101顶部,转动杆302设置在釜体101内,转动杆302安装在伺服电机301的输出轴上,搅拌架303安装在转动杆302上,釜体101的内壁底部设置有混合增幅组件4,釜体101的内壁内部焊接有隔板1011,隔板1011顶部设置有限流添加组件5,混合增幅组件4包括密封环筒401、调节螺杆402、限位片403、加固杆404和定位块405,密封环筒401紧贴在釜体101内壁顶部,调节螺杆402通过加固杆404焊接在密封环筒401中心部位顶部,转动杆302底部设置有螺口槽3021,螺口槽3021的内壁内部设置有容置腔3022,调节螺杆402啮合安装在螺口槽3021内,限位片403焊接在调节螺杆402顶部,限位片403设置在容置腔3022内,定位块405焊接在密封环筒401两侧,釜体101的内壁两侧均设置有轨道槽1012,定位块405卡设在轨道槽1012内,密封环筒401底部焊接有排放管4011,釜体101底部设置有排放口1013,排放管4011底部穿过排放口1013设置在釜体101底部,排放管4011上安装有控制阀40111。

47.温控箱组2包括水冷降温箱201、气冷降温箱202、机壳203、安装杆204、固定板205和调节油缸206,气冷降温箱202设置在水冷降温箱201,机壳203固定安装在水冷降温箱201一侧,固定板205通过安装杆204焊接在水冷降温箱201一侧,气冷降温箱202边缘设置有导向孔,安装杆204卡设在导向孔内,调节油缸206固定安装在固定板205一侧,气冷降温箱202一侧安装在调节油缸206一端,气冷降温箱202一侧设置有压强调节组件6,压强调节组件6

包括推动板601、上导流管602、下导流管603和单向阀604,上导流管602和下导流管603分别安装在气冷降温箱202一侧顶部和底部,推动板601固定安装在上导流管602和下导流管603一端,推动板601设置在水冷降温箱201内,单向阀604安装在下导流管603一端,水冷降温箱201的内壁一侧与气冷降温箱202的内壁两侧均安装有散热片207,机壳203内安装有复合型水气泵2031,釜体101的内壁内部设置有中空内腔1015,复合型水气泵2031通过管道分别与水冷降温箱201一侧底部和中空内腔1015一侧底部连接,中空内腔1015另一侧顶部与水冷降温箱201顶部一侧之间安装有回流管1016。

48.本实施例中,通过温控箱组2能够在反应釜内进行反应时对釜体101进行辅助降温,由于一般化学反应都伴随着热量产生,因此釜体101及釜体101内部温度会增加,持续增温会对釜体101造成影响,通过控温箱组能够对釜体101进行降温,使用时启动复合型水气泵2031,复合型水气泵2031能够将水冷降温箱201内的冷水抽入釜体101内部的中空内腔1015内,因此能够对釜体101内部进行降温,然后启动调节油缸206,如图8所示,调节油缸206能够将气冷降温箱202向水冷降温箱201方向推动,同时推动板601能够沿水冷降温箱201内部移动,水冷降温箱201内气压增加并且内部气体能够通过上导流管602流入气冷降温箱202内,一端时间后中空内腔1015内的水温会增加,降温效果降低,再次启动复合型水气泵2031,复合型水气泵2031能够将水冷降温箱201内的高压冷气抽入中空内腔1015内,在气压作用下能够将中空内腔1015内的水通过回流管1016推回水冷降温箱201内,此时冷气能够继续对釜体101进行降温,而水能够通过散热片207进行导热降温,一端时间后中空内腔1015内冷气稳定也会上升,再次启动复合型水气泵2031,复合型水气泵2031能够将降温后的冷水抽入中空内腔1015内,中空内腔1015内的热气能够通过回流管1016流回水冷降温箱201内,并且能够通过上导流管602进入气冷降温箱202内,通过水冷降温箱201和气冷降温箱202内的散热片207能够同时对空气进行导热降温,并且气冷降温箱202内的高压气体能够从单向阀604流回水冷降温箱201内,然后重复上述操作即可持续对釜体101进行降温散热。

49.本发明通过釜体101内部设置的搅拌组件3及混合增幅组件4能够增强化工原料之间混合的均匀程度,加快混合速度,设置伺服电机301间歇性正反转,正反转动周期为6-8圈,伺服电机301能够带动转动杆302和搅拌架303转动,因此能够帮助原料混合,转动杆302转动时调节螺杆402与转动杆302底部螺口槽3021啮合,并且密封环筒401两侧通过定位块405水平固定在轨道槽1012内,因此转动杆302转动时能够带动调节螺杆402向上移动,同时能够通过加固杆404带动密封环筒401向上移动,密封环筒401能够将釜体101底部混合液整体向上推动,在水平方向转动搅拌的同时也能在竖直方向推动混合液流动,从而能够极大地增强混合效果,伺服电机301转动6-8圈后开始反转,密封环筒401能够向下移动,密封环筒401不断上下移动能够带动釜体101内部混合液不断上下移动,因此能够加快混合时间。

50.本发明通过限流添加组件5能够有效自动控制原料投入速度,减小反应时产生的混合效果,保证安全,首先通过进料管1014向釜体101内加入一种原料,然后将与之反应剧烈的其他原料通过添加管5024加入添加筒502内,随着转动杆302的转动搅拌,控制板501能够随转动杆302一起转动,如图3和图6所示,控制板501上均匀开设有三个控制孔5011,只有控制孔5011与添加筒502内部添加槽5023重合时添加腔5022内的其他原料才能穿过控制孔5011与添加筒502流入釜体101内,转动杆302和控制板501转动一周,控制孔5011与添加筒

502重合三次并快速闭合,因此极大地减缓了其他原料的添加速度,从而能够减小反应时产生的混合效果,进而能够保证内部工作时安全。

51.本发明通过温控箱组2能够在反应釜内进行反应时对釜体101进行辅助降温,由于一般化学反应都伴随着热量产生,因此釜体101及釜体101内部温度会增加,持续增温会对釜体101造成影响,通过控温箱组能够对釜体101进行降温,使用时启动复合型水气泵2031,复合型水气泵2031能够将水冷降温箱201内的冷水抽入釜体101内部的中空内腔1015内,因此能够对釜体101内部进行降温,然后启动调节油缸206,如图8所示,调节油缸206能够将气冷降温箱202向水冷降温箱201方向推动,同时推动板601能够沿水冷降温箱201内部移动,水冷降温箱201内气压增加并且内部气体能够通过上导流管602流入气冷降温箱202内,一端时间后中空内腔1015内的水温会增加,降温效果降低,再次启动复合型水气泵2031,复合型水气泵2031能够将水冷降温箱201内的高压冷气抽入中空内腔1015内,在气压作用下能够将中空内腔1015内的水通过回流管1016推回水冷降温箱201内,此时冷气能够继续对釜体101进行降温,而水能够通过散热片207进行导热降温,一端时间后中空内腔1015内冷气稳定也会上升,再次启动复合型水气泵2031,复合型水气泵2031能够将降温后的冷水抽入中空内腔1015内,中空内腔1015内的热气能够通过回流管1016流回水冷降温箱201内,并且能够通过上导流管602进入气冷降温箱202内,通过水冷降温箱201和气冷降温箱202内的散热片207能够同时对空气进行导热降温,并且气冷降温箱202内的高压气体能够从单向阀604流回水冷降温箱201内,然后重复上述操作即可持续对釜体101进行降温散热。

52.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

53.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1