制备包含元素Mo、W、V和Cu的催化活性多元素氧化物的方法与流程

制备包含元素mo、w、v和cu的催化活性多元素氧化物的方法

1.本发明涉及一种制备包含元素mo、w、v和cu的催化活性多元素氧化物的方法。

2.本发明还涉及可根据本发明获得的催化活性多元素氧化物,其用于催化将丙烯醛非均相催化部分气相氧化为丙烯酸的用途,以及其用于制备特别适合于该催化的蛋壳型催化剂的用途,以及可根据本发明获得的蛋壳型催化剂。

3.包含mo、w、v和cu的多元素氧化物例如从us 2011/0275856、jp 2018-43197、us 6,994,833、ep 1 138 385 a和wo 2004/108267中已知。

4.us 2011/0275856和jp 2018-43197公开了多元素氧化物的制备,其中首先元素成分w的源用于制备水溶液。随后,添加多元素氧化物的元素成分mo和v的源。

5.us 6,994,833公开了多元素氧化物的制备,其中元素成分mo、w和v的源用于制备水溶液。

6.ep 1 138 385 a公开了多元素氧化物的制备,其中元素成分w、v和mo的源用于制备水溶液。

7.wo 2004/108267公开了多元素氧化物的制备,其中首先元素成分mo的源用于制备水溶液。随后,添加多元素氧化物的元素成分v和w的源。

8.us 2011/0275856、jp 2018-43197、us 6,994,833、ep 1 138 385 a和wo 2004/108267的多元素氧化物的制备缺陷为水溶液中mo、w、v和cu的低浓度和在多元素氧化物本身的制备中相关的低空时产率。

9.因此,本发明的目的是提供一种用于制备包含元素mo、w、v和cu的催化活性多元素氧化物的改进方法。所述方法特别具有在催化活性多元素氧化物本身的制备中改进的空时产率、催化活性多元素氧化物的提高的活性和提高的比表面积。

10.因此,本发明提供了一种用于制备包含元素mo、w、v、cu和任选地sb的催化活性多元素氧化物的方法,其中所述元素的比例符合通式(i)

11.mo

12wavb

cucsbdꢀꢀ(i)12.其中

13.a=0.4至5.0,优选地0.6至3.5,更优选地0.8至2.5,最优选地1.0至2.0,

14.b=1.0至6.0,优选地1.5至5.5,更优选地2.0至5.0,最优选地2.5至4.5,

15.c=0.2至1.8,优选地0.4至1.6,更优选地0.6至1.4,最优选地0.8至1.2,和

16.d=0.0至2.0,优选地0.1至1.6,更优选地0.2至1.2,最优选地0.3至0.8,

17.并且mo元素在所有非氧元素的总量中的摩尔比例为5至95mol%,优选地10至90mol%,更优选地15至85mol%,最优选地20至80mol%,所述方法包括

18.a)使用至少一种多元素氧化物的元素成分w的源以制备水溶液或水悬浮液,

19.b)将a)中获得的水溶液或水悬浮液与多元素氧化物的元素成分mo、v和任选地sb的源混合,

20.c)将b)中获得的水溶液或水悬浮液与多元素氧化物的元素成分cu和任选地sb的源混合,

21.d)干燥c)中获得的水溶液或水悬浮液并任选地进行粉碎以制备粉末p,

22.e)任选地使用d)中获得的粉末p,任选地加入一种或多种成形助剂并在均匀混合后,从所得的混合物获得几何形状的前驱体,和

23.f)对d)中获得的粉末p或e)中获得的几何形状的前驱体进行热处理以形成催化活性多元素氧化物,

24.其中d)中所用的水溶液或水悬浮液包含1.6重量%至5.0重量%、优选地1.9重量%至5.2重量%、更优选地2.1重量%至4.5重量%、最优选地2.3重量%至3.8重量%的w,和7.2重量%至26.0重量%、优选地8.7重量%至22.0重量%、更优选地10.1重量%至18.0重量%、最优选地11.5重量%至15.0重量%的mo,在各种情况下均基于水溶液或水悬浮液的总量计。

25.通式(i)中的元素w的化学计量系数a优选地为0.6至3.5,更优选地为0.8至2.5,最优选地为1.0至2.0。

26.通式(i)中的元素v的化学计量系数b优选地为1.5至5.5,更优选地为2.0至5.0,最优选地为2.5至4.5。

27.cu增加对丙烯酸的选择性(存在co

x

选择性下降,即总燃烧减少),并且活性通过(pass through)最大值。

28.通式(i)中的元素cu的化学计量系数c优选地为0.4至1.6,更优选地为0.6至1.4,最优选地为0.8至1.2。

29.sb增加了催化活性多元素氧化物的长期稳定性。

30.通式(i)中的元素sb的化学计量系数d优选地为0.1至1.6,更优选地为0.2至1.2,最优选地为0.3至0.8。

31.元素mo在所有非氧元素总量中的摩尔比例优选地为10至90mol%,更优选地为15至85mol%,最优选地为20至80mol%。

32.为制备催化活性多元素氧化物,在本发明的方法中,元素成分mo、w、v、cu和任选地sb的合适的源用于制备水溶液或水悬浮液。

33.首先,在a)中,元素成分w的至少一种源用于制备水溶液或水悬浮液。

34.a)中的水溶液或水悬浮液的温度优选地为60至120℃,更优选地80至110℃,最优选地85至100℃。可预热溶液或悬浮液,或仅在添加元素成分w的源之后进行加热。添加的持续时间不受任何限制。元素成分w的源优选地在小于5小时内、更优选地在0.1至120分钟内、最优选地在0.2至30分钟内计量加入。可在标准压力、减压或高压下进行添加。压力优选地为0.5至2巴,更优选地0.8至1.2巴,最优选地0.9至1.1巴。在溶解或悬浮期间,将溶液有利地在循环中搅拌或泵送。溶解或悬浮的时间取决于温度、能量输入和浓度,并且优选地不超过5小时,更优选地1至120分钟,最优选地2至60分钟或2至30分钟。优选在a)中制备水溶液。

35.随后,在b)中,将在a)中获得的水溶液或水悬浮液与元素成分mo、v和任选地sb的源混合。添加的顺序不受任何限制。有利地,在b)中,首先计量加入元素成分mo的源。优选在b)中制备水溶液。

36.在b)中添加元素成分mo、v和任选地sb的源时,水溶液或水悬浮液的温度应保持恒定。在a)中获得的水溶液或水悬浮液可在添加之前冷却或加热。元素成分mo的源优选地在小于5小时内,更优选地在0.1至120分钟内,最优选地在0.2至45分钟内计量加入。元素成分v的源优选地在小于5小时内,更优选地在0.1至120分钟内,最优选地在0.2至30分钟内计量

加入。任选的元素成分sb的源优选地在小于5小时内、更优选地在0.1至120分钟内、最优选地在0.2至20分钟内计量加入。可在标准压力、减压或高压下进行添加。压力优选地为0.5至2巴,更优选地0.8至1.2巴,最优选地0.9至1.1巴。在溶解或悬浮期间,将溶液或悬浮液有利地在循环中搅拌或泵送。溶解或悬浮的时间取决于温度、能量输入和浓度,并且优选地不超过5小时,更优选的1至120分钟,最优选地2至60分钟或2至30分钟。

37.ph优选地为3至8,更优选地4至7,最优选地5至7。

38.七水合仲钨酸铵为元素成分w的优选的源。四水合七钼酸铵为元素成分mo的优选的源。偏钒酸铵为元素成分v的优选的源。乙酸锑或氧化锑为元素成分sb的优选的源。

39.除氧化物外,元素成分的其他有用的源非常普遍地特别是金属酸盐(metalates)、多金属酸盐、卤化物、硝酸盐、甲酸盐、草酸盐、乙酸盐、碳酸盐和氢氧化物。

40.如果可能的元素成分的源在水性介质中的溶解度对于本发明的方法的目的而言本质上是不足的,则可例如通过添加适当的调节剂来适当地改变水性介质的ph,以改善元素成分的源在水性介质中的溶解度。合适的改性剂特别包括那些在高温的作用下分解成气态成分的布朗斯特酸(acids)和布朗斯特碱,如在几何形状前驱体的热处理中使用高温以形成所需的催化活性多元素氧化物。此类ph调节剂的实例包括氨、硝酸、盐酸、乙酸、甲酸、草酸以及强和弱布朗斯特酸的铵盐,例如硝酸铵、氯化铵、碳酸铵、碳酸氢铵、乙酸铵、甲酸铵和草酸铵。

41.替代地和/或另外地,可溶于水性介质的络合剂也可加入其中,这些络合剂在高温的作用下,至少在分子氧的存在下,分解成气态化合物和/或作为气态化合物逸出,并且能够络合在源中呈离子形式的元素成分,这通常同样导致水性介质中溶解度的提高。此类络合剂的实例包括氨和乙二胺四乙酸及其盐,优选地具有良好水溶性的那些。

42.另一个用于提高在水性介质中的溶解度的措施为使用高温。当然,在本发明方法的上下文中,也可同时使用多于一种用于提高在水性介质中的溶解度的各种选择。

43.出人意料地,元素成分w的至少一种源的溶解度取决于计量添加的顺序。元素成分w的源必须在元素成分mo、v和任选地sb的源之前计量加入。在计量添加的顺序不正确的情况下,元素成分w的源仅不完全地溶解。

44.此后,在c)中,将在b)中获得的水溶液或水悬浮液与元素成分cu和任选地sb的源混合。元素成分cu的源在本文中有利地以固体形式添加。

45.在c)中添加元素成分cu的至少一种源时,水溶液或水悬浮液的温度应保持恒定。在b)中获得的水溶液或水悬浮液可在添加之前冷却或加热。元素成分cu的源优选地在小于5小时内,更优选地在0.1至120分钟内,最优选地在0.2至20分钟内计量加入。可在标准压力、减压或高压下进行添加。压力优选地为0.5至2巴,更优选地0.8至1.2巴,最优选地0.9至1.1巴。在溶解或悬浮期间,溶液或悬浮液有利地在循环中搅拌或泵送。溶解或悬浮的时间取决于温度、能量输入和浓度,并且优选地不超过5小时,更优选地1至120分钟,最优选地2至60分钟或2至30分钟。

46.ph优选地为3至8,更优选地4至7,最优选地5至7。

47.用于制备本发明的多元素氧化物的元素成分cu的有用的源特别包括五水硫酸铜(ii)、水合硝酸铜(ii)(cu含量=26.1重量%)和一水合乙酸铜(ii),其中优选后者。乙酸锑或氧化锑为元素成分sb的优选的源。

48.除了元素成分mo、w、v、cu和任选地sb的源之外,还可在本发明的方法中添加元素成分的其他来源,例如ta、cr、ce、ni、co、fe、mn、zn、nb、bi、li、na、k、rb、cs、mg、ca、sr、ba、si、al、ti和zr。

49.在d)中,将在c)中获得的水溶液或水悬浮液干燥并任选地进行粉碎以制备粉末p。

50.用于干燥d)的水溶液或水悬浮液优选地包含1.9重量%至5.2重量%,更优选地2.1重量%至4.5重量%,最优选地2.3重量%至3.8重量%的w,基于各种情况下水溶液或水悬浮液的总量计。

51.用于干燥d)的水溶液或水悬浮液优选地包含8.7重量%至22.0重量%,更优选地10.1重量%至18.0重量%,最优选地11.5重量%至15.0重量%的mo,基于各种情况下水溶液或水悬浮液的总量计。

52.通过喷雾干燥在c)中获得的水溶液或水悬浮液,可直接制备粉末p。

53.在喷雾干燥操作中,将水溶液或水悬浮液通过可通过液体压力、压缩空气或惰性气体操作的喷嘴或通过旋转式雾化器盘适当地进样,被分成细小液滴进入热气流,优选地进入热空气流,所述热气流在几分之一秒内将它干燥以得到粉末p。热气流原则上可沿与喷射流(spray jet)相反的方向流动,即逆流,或优选地与喷射流一起流动,即并流。喷雾塔可用直接或间接预热的气流操作。优选使用直接加热的气流,其中例如通过燃料(例如甲烷)的燃烧产生的热燃料气体与例如另外的空气流混合,并流向喷雾塔。热气流的典型的入口温度为250至390℃,优选地270至380℃,并且典型的出口温度为90至150℃。所得到的粉末p的残余水含量(基于其总质量计)为适当地不超过10重量%并且特别适当地不超过6重量%。低残余水含量是有利的。通常,上述残余水含量通常为至少0.5重量%,经常为至少2重量%。对本文中的残余水含量的分析通常基于使用来自于ch-8606greifensee的mettler toledo ag laboratory&weighing technologies的hb43水分分析仪测定。为此,将约5g催化剂在约50秒内通过红外辐射加热至120℃并保持在该温度。当20秒内的重量损失小于1mg时结束测量。

54.通常,如所述获得的粉末p具有比较均匀的粒径。

55.在从制备其的地点到喷雾干燥设备的途中,待喷雾干燥的水溶液或水悬浮液有利地通过至少一个过滤器,以去除其中存在的任何粗颗粒,所述粗颗粒例如可在其进入喷雾干燥设备之前堵塞喷雾嘴。在本文中输送管道的温度适当地保持在水溶液或水悬浮液的制备温度的最终值。待喷雾干燥的残余溶液或残余悬浮液在各种情况下均有利地通过搅拌不断地混合并保持在与其喷雾干燥相关的起始温度。

56.在工业中,待喷雾干燥的水溶液或水悬浮液通常在由1.4541型(din en 10020)不锈钢制成的搅拌容器中制备。喷雾干燥装置和搅拌器适当地由相同的材料制造。

57.在d)中获得的粉末p可在f)中进行直接热处理(也被称为煅烧)以形成催化活性多元素氧化物。或者,可首先在e)中制备几何形状的前驱体。

58.在本发明的方法中待进行热处理的几何形状的前驱体可在个别情况下通过使用不同的方法变体由粉末p制备。

59.在本发明方法的一个简单实施方式中,将粉末p用于通过压制直接形成任何所需的几何形状的几何形状前驱体,例如压制附聚或压片(如例如在文献de 10 2008 054586 a、de 10 2008 040093 a和de 10 2008 040094 a中针对比较的粉状混合物举例所示的)。

467 a中所述。加热速率优选地为0.1至20k/min,更优选地0.5至10k/min,最优选地1至5k/min。

75.在连续煅烧的情况下,材料通过烘箱转移。本文中煅烧可等温地或使用不同的温度区进行,如ep 1 322 585 a中所述。第一温度区的温度优选地比其他温度区的最高温度低至少30℃。

76.煅烧可在粉末p或成形前驱体的固定床或移动床中进行。成形前驱体的煅烧优选地在移动床中进行。合适的设备为如ep 1 633 467 a中所述的旋转炉,或如ep 1 322 585 a中所述的带式煅烧炉。优选旋转炉。

77.粉末p或几何形状的前驱体的热处理(特别是煅烧)可在惰性气体或在氧化性(气体)气氛例如空气(或惰性气体和氧气的另一种混合物),或在还原性气氛下(例如惰性气体和还原气体如氢气、氨、一氧化碳、甲烷和/或丙烯醛的混合物或单独的所述还原气体)(应当理解,总体上具有还原作用的气氛也可具有有限含量的分子氧)下进行。氧化性(气体)气氛优选地包含1体积%至15体积%,更优选地1.5体积%至10体积%,最优选地2体积%至8体积%的分子氧。优选的氧化性(气体)气氛包含(除分子氧外)惰性气体如氮气和水蒸气。水蒸气含量优选地小于5体积%,更优选地小于2体积%。高于和低于上述限度的氧含量通常会降低所得的催化活性。替代地,热处理原则上可在减压下进行。

78.在煅烧中,在粉末p或成形前驱体中可不受控制地产生热量,导致对要制备的催化活性多元素氧化物的损坏。当使用铵盐时,例如在150至350℃的温度下,氨会在煅烧过程中释放并可燃烧。热量的不受控制的产生可通过热量和气体的充分交换进行限制。或者,可调整待煅烧的材料的量、气氛的量和组成以及温度程序。

79.如果粉末p或几何形状的前驱体的热处理在气态气氛下进行,这可为静止的或可流动的。

80.总的来说,粉末p或几何形状的前驱体的热处理(特别是煅烧)可占据24小时或更长时间。通常,热处理(特别是煅烧)会持续几分钟至几小时,例如0.5至10小时,或1至5小时。高温通常与较短的热处理(特别是煅烧)持续时间相关,并且在较低温度下,通常采用较长时间的热处理(特别是煅烧)。形成几何形状前驱体(前体组合物的)的热处理过程的高温和长处理时间(特别是煅烧)通常会减少催化活性多元素氧化物的比表面积。

81.根据本发明获得的催化活性多元素氧化物的比bet表面积通常为16至35m2/g,优选地17至32m2/g,更优选地18至29m2/g,最优选地19至26m2/g(根据brunauer-emmett-teller(bet)通过气体吸附(n2)测定)。bet测定方法的描述可在din iso 9277和在j.am.chem.soc.第60卷,第2期,309-319页(1938)中找到。

82.几何形状的前驱体的热处理(特别是煅烧)优选地在包含氧气和氨的气体气氛中进行。氨可通过将适量的铵离子掺入其中而从成形的前驱体本身中释放。

83.在热处理中获得的所得催化活性多元素氧化物的催化活性通常表现出取决于煅烧气氛的氧含量的最佳水平。

84.根据本发明适合的煅烧方法通过例如文件wo 2004/108284、ep 0 724 481 a、wo 2008/104577、wo 2004/108267和wo 95/11081公开,其中特别优选煅烧方法公开于后一个wo文件中。

85.在几何形状的前驱体的热处理中获得的(为产物)几何形状的催化剂体可在固定

的催化剂床中原样(作为所谓的非负载型催化剂)使用,用于催化丙烯醛非均相催化部分气相氧化为丙烯酸。

86.根据本发明适合的非负载型催化剂几何形状为例如具有2至10mm外径和长度的实心圆柱体或空心圆柱体。在空心圆柱体的情况下,1至3mm的壁厚是合适的。非负载型催化剂当然也可具有球形几何形状,在这种情况下,球体直径可为2至10mm。

87.也可将通过本发明的方法可获得的几何形状的催化剂体(根据本发明可获得的催化活性多元素氧化物;根据本发明可获得的催化剂)——特别是当它们已以非特别均匀的几何形状获得时——转化为细碎的形式(例如粉碎成粉末或碎片)并用于催化丙烯醛的非均相催化部分氧化为丙烯酸(包括在流化床或移动床中)。

88.然而,根据本发明特别有利的是,催化活性多元素氧化物将转化为细碎的形式(例如粉碎成粉末或碎片,例如通过研磨),并且这种细碎的形式将作为催化活性多元素氧化物的壳施用于几何形状的载体的外表面(以获得所谓的蛋壳型催化剂)。

89.通常,施用是借助液体粘合剂进行的。它起到粘合液的作用,借助它,细碎的催化活性多元素氧化物结合至几何形状的载体的外表面。随后,将粘合液至少部分地再次从包覆的几何形状的载体中去除(例如通过通入热气体,如wo 2006/094766中所述)。所得的催化剂的残余水含量优选地不超过1.0重量%,更优选地不超过0.5重量%,最优选地不超过0.2重量%,基于各种情况下催化剂的总质量计。

90.用于几何形状的载体的有用材料特别包括氧化铝、二氧化硅、硅酸盐例如黏土、高岭土、滑石(优选地来自ceram tec(de)的c-220滑石,或优选地具有低水溶性碱含量)、浮石、硅酸铝、硅酸镁、碳化硅和氧化锆。几何形状的载体就相关的部分氧化而言是适当地基本上惰性的(即,当它们单独用作例如相应的非均相催化的部分气相氧化丙烯醛至丙烯酸的“催化剂”时,它们很大程度上为惰性的,意味着它们基本上不会引起丙烯醛的转化)。

91.几何形状的载体的外表面可为光滑的或粗糙的。有利地,几何形状的载体的外表面为粗糙的,因为增加的表面粗糙度通常引起所施用的催化活性多元素氧化物的增强的结合强度。

92.有用的具有明显的表面粗糙度的几何形状的载体特别包括在其外表面上具有砂砾层的成形载体(根据本发明优选的几何形状的载体为在其外表面上具有砂砾层的空心圆柱体)。

93.几何形状的载体的外表面的表面粗糙度rz优选地为30至100μm,更优选地为50至70μm(根据din 4768sheet 1用来自hommelwerke的“用于din-iso表面测量参数的hommel tester”测定)。特别优选来自ceram tec(de)的由c220滑石制成的粗糙表面几何形状的载体。

94.载体材料可为多孔的或无孔的。载体材料优选地为无孔的(几何形状载体的孔的总体积(基于相应的几何形状的载体的体积计)有利地不超过1体积%)。载体材料的比(基于其质量单位)bet表面积因此优选地低。

95.几何形状的载体可为规则的或不规则的形状,优选规则形状的几何形状的载体。

96.几何形状的载体的最长范围通常为1至10mm(最长范围为连接成形载体的外表面上两点的最长直线)。

97.优选使用球体或(实心)圆柱体,特别是空心圆柱体(环)或berl鞍形填料作为几何

形状的载体。支持球体的有利直径为1至6mm。如果圆柱体用作几何形状的载体,其长度优选地为2至10mm并且其外径优选地为4至10mm。在环的情况下,壁厚又通常为1至4mm。长度为3至8mm、外径为4至8mm且壁厚为1至2mm的空心圆柱形的几何形状的载体为非常特别优选的几何形状的载体。用于成形载体的有利的环状几何体的实例包括几何形状为7mm

×

3mm

×

4mm(外径

×

长度

×

内径)和几何形状为6mm

×

6mm

×

4mm、7mm

×

7mm

×

5mm和5mm

×

3mm

×

2mm的空心圆柱体。有利的几何形状的载体也是在2008年8月在研究公开数据库编号532036中公开的所有形状的载体(特别是其中所有那些通过实例公开的)。本文件中公开的蛋壳型催化剂ce和ie的制备也可用其中通过实例公开的任何环状载体进行(特别是几何形状为7mm

×

4mm

×

3mm或6mm

×

6mm

×

4mm的那些)。

98.施用到几何形状载体的外表面(特别是上述环状载体的外表面,其外表面还包括描绘环腔的表面)的催化活性多元素氧化物的壳的厚度适当且通常为10至1000μm。在蛋壳型催化剂的情况下,该壳厚度优选地为10至500μm,更优选地100至500μm并且最优选地200至450μm。

99.图3示出了环状蛋壳型催化剂的x射线显微断层成像(x射线μct)。图4和图5示出了环状蛋壳型催化剂的x射线衍射。蛋壳型催化剂为包覆有滑石c 220型(ceram tec gmbh,plochingen,germany)的环状载体(外径7mm,长度3mm,内径4mm,表面粗糙度rz 45μm),并且氧化活性组合物的含量约为20重量%。

100.有利地,壳厚度在单个蛋壳型催化剂上是基本非常均匀的。在制备相当大生产批量的蛋壳型催化剂的情况下,壳厚度在各自单独的蛋壳型催化剂环体上同样是基本非常均匀的。上述壳厚度的均匀性适当地通常在de103 60 058a的工作实施例中已给出的那些数字的范围内。

101.细碎的催化活性多元素氧化物可例如通过首先用液体粘合剂以受控的方式(例如通过喷洒)润湿外表面而施用至几何形状的载体的外表面。通过使如此润湿的几何形状的载体与细碎的催化活性多元素氧化物接触,活性组合物层随后固定在润湿的表面上(例如,如ep 0 714 700 a中所述,将细碎的催化活性多元素氧化物(活性组合物粉末)撒粉(dust)于润湿的几何形状的载体上)。

102.在本文中,“以受控的方式润湿”意指将载体表面以这样的方式——它确实已吸收了液体粘合剂,但在载体表面没有液相本身为在视觉上显而易见的——适当地润湿。如果载体表面太湿,则细碎的催化活性多元素氧化物聚集以得到单独的附聚物,而不是粘附在表面上。这方面的细节可在de 29 09 671 a和在de 100 51 419 a以及在ep 0 714 700 a中找到。应当理解,可周期性地重复该操作以实现增加的层厚度。在这种情况下,包覆的基体成为新的“载体”等。

103.或者,可使用在ep 0 714 700 a中被公认为现有技术的所有其他应用方法来制备上述详述的蛋壳型催化剂。

104.有用的液体粘合剂的实例包括水、有机溶剂或有机物质(例如有机溶剂)在水中或在有机溶剂中或在有机溶剂的水溶液中的溶液。有机粘合剂的实例包括单羟基或多羟基有机醇,例如乙二醇、1,4-丁二醇、1,6-己二醇或甘油,一元或多元有机羧酸例如丙酸、草酸、丙二酸、戊二酸或马来酸,氨基醇例如乙醇胺或二乙醇胺,以及单或多官能有机酰胺例如甲酰胺。可溶于水、有机液体或水与有机液体的混合物中的合适的有机粘合剂成分(粘合剂促

进剂)是单糖和寡糖例如葡萄糖、果糖、蔗糖和/或乳糖。

105.特别有利地,使用的液体粘合剂为由20重量%至90重量%的水和10重量%至80重量%的有机化合物组成的溶液。上述液态粘合剂中的有机成分优选地为10重量%至50重量%,更优选地为20重量%至30重量%。非常特别优选的液体粘合剂为由20重量%至90重量%的水和10重量%至80重量%的甘油组成的溶液。有利地,在这些水溶液中的甘油含量为10重量%至50重量%,更优选地20重量%至30重量%。优选的粘合剂的优势的一个理由为它们能完全令人满意地润湿细碎的催化活性多元素氧化物(或细碎的前体组合物(见下文))和几何形状的载体的外表面。

106.待施用至几何形状的载体的外表面上的细碎的催化活性多元素氧化物(或其前体组合物(见下文))的细度当然地与所需的壳厚度相匹配。对于100至500μm的壳厚度范围,合适的活性组合物粉末为其中至少50%的优选地粒状粉末颗粒总数通过网孔尺寸为1至20μm(圆形网孔)或可选地1至10μm的筛子的那些粉末,并且其中具有最长尺寸50μm以上的颗粒(不通过网孔尺寸(圆形网孔)50μm的筛子的颗粒)的数值比例小于10重量%。对于其余部分,wo 2005/120702第18页上的陈述相应地适用。

107.如所述的可获得的蛋壳型催化剂优选地通过例如在ep 0 714 700 a(也参见wo 2011/134932和de 103 60 057 a的工作实施例)中记载和详述的制备方式获得。75重量%的水和25重量%的甘油的水溶液为优选的液体粘合剂。有利地根据本发明,几何形状的前体的热处理方法根据例如在de 103 60 057 a中记载和详述的方法进行。

108.本发明的方法可替代地包括那些用于制备催化活性多元素氧化物的方法,其中用由粉末p和任选地一种或多种成形助剂组成的(细碎的)混合物对几何形状的前驱体成形是以这样的方式(以对应于针对活性组合物壳的应用所描述的方式)进行的,将该(细碎的)混合物(细碎的前体组合物)的壳本身直接施用至几何形状的载体的外表面上。在如此获得的几何形状的前驱体的热处理过程中(其还包括至少部分去除另外用于该施用的液体粘合剂),直接获得本发明的蛋壳型催化剂,其中催化活性多元素氧化物的壳已施用在(催化基本上惰性的)几何形状的载体的外表面上。

109.如已提及的,可根据本发明获得的催化活性多元素氧化物特别适用于催化丙烯醛非均相催化的部分气相氧化成丙烯酸,如wo 2007/082827、wo 2004/085365、wo 2004/085367、wo 2004/085368、wo 2004/085369、wo 2004/085370、wo 2005/016861、wo 2005/047226和wo 2005/042459中所述。它们特别值得注意,因为填充有其的催化剂床在进行部分氧化的过程中具有长的使用寿命,在此期间形成具有高活性的目标产物。可根据本发明获得的催化活性多元素氧化物的优选的使用形式为优选地具有环状几何形状的蛋壳型催化剂。在本文中特别优选使用例如在本文件的实施例中详述的蛋壳型催化剂,例如在上述wo文件wo 2007/082827、wo 2004/085365、wo 2004/085367、wo 2004/085368、wo 2004/085369、wo 2004/085370、wo 2005/016861、wo 2005/047226和wo 2005/042459的所有工作实施例和所有对比实施例中,在各个文件中能替代其中使用的催化剂(其中用于本发明实施例的蛋壳型催化剂说明也适用于本发明比较实施例的蛋壳型催化剂)。

110.原则上,可根据本发明获得的催化活性多元素氧化物也以相应有利的方式适用于催化甲基丙烯醛非均相催化的部分气相氧化成甲基丙烯酸。

111.当丙烯醛或甲基丙烯醛(即,“(甲基)丙烯醛”的缩写形式)非均相催化的部分气相

氧化成丙烯酸或甲基丙烯酸(即,“(甲基)丙烯酸”的缩写形式)在高(甲基)丙烯醛负载下——如de 103 07 983 a、de 199 48 523 a、de 199 10 508 a、wo 2008/104577、wo 2011/134932、de 199 27 624 a和de 103 60 057 a中所述——进行时,上述情况特别正确。

112.非均相催化的部分气相氧化可以本身已知的方式进行。换言之,包含(甲基)丙烯醛、分子氧和至少一种惰性稀释气体的反应气体混合物在高温下通过催化剂床传导,其催化剂包含作为活性组合物的至少一种可根据本发明获得的催化活性多元素氧化物,以及其向(甲基)丙烯酸的转化是在(甲基)丙烯醛在催化剂床中的停留时间内进行的。催化剂床优选地为固定催化剂床。然而,原则上,流化床或移动床也可用于本发明的方法。通常,蒸汽作为反应气体混合物的成分导致选择性和活性的改善。此外,具有高摩尔比热的惰性稀释气体——例如正丙烷或二氧化碳——是有利的。这些是当反应气体混合物通过催化剂床时发生化学变化的气体,优选地达不超过5mol%的程度,更优选地达不超过3mol%的程度,最优选地达不超过1mol%的程度,或根本没有。

113.为了进行(甲基)丙烯醛的气相部分氧化,热交换器反应器是特别适合的。热交换器反应器具有至少一个初级空间和至少一个次级空间,它们通过分隔壁彼此隔开。在至少一个初级空间中放置催化剂装料,该装料包含至少一种可根据本发明获得的催化活性多元素氧化物,并且包含(甲基)丙烯醛的反应气体混合物流过该催化剂装料。同时,流体热载体流过二级空间,并且两个空间之间通过分隔壁进行热交换,其目的为监测和控制反应气体混合物在通过催化剂床的过程中的温度。

114.通常,(甲基)丙烯醛的气相部分氧化在具有一个或多个温度区的壳管式(热交换器)反应器中进行,如ep 0 700 174 a、ep 0 700 893 a、de 199 10 508 a、de 199 48 523 a、de 199 10 506 a、de 199 48 241 a、de 28 30 765 a、de 25 13 405 a、us 3,147,084、de 22 01 428 a、ep 0 383 224 a、jp 2007-260588和jp s58-096041中所述。

115.本文中的固定催化剂床在管壳式反应器的金属管(催化剂管)中采用成形催化剂体(任选地在与稀释的惰性几何成形体的混合物中)的相应床的形式,并且一种温度介质(medium)或多种温度介质围绕金属管传导(在多于一个温度区的情况下,相应数量的空间上根本分离的温度介质围绕金属管传导)。温度介质一般为盐熔体。反应气体混合物通过催化剂管传导。

116.或者,固定催化剂床也可在热板反应器中,热载体流过的热板之间的空间内,如de 10 2004 017 150 a、de 199 52 964 a和de 103 61 456 a中所建议的。

117.如前所述,固定催化剂床可相当通常仅由可根据本发明获得的催化剂组成,但也可由用惰性几何成形体稀释的这类催化剂组成。本文中的惰性几何成形体可以是用于制备本发明的蛋壳型催化剂的几何成形载体(载体)。可在固定床催化剂的上游和/或之外设置一个纯惰性成形体的床(这种纯惰性成形体的床通常不包括在计算固定催化剂床上的反应气体或反应气体组分的空速中)。

118.管壳式反应器中使用的催化剂管通常由铁素体钢制成,并且通常具有1至3mm的壁厚。它们的内径通常为20至30mm,经常为21至29mm或21至26mm。它们的长度适当地为2到4m。

119.壳管式容器中容纳的催化剂管的数量适当地达到至少5000,优选地达到至少10000。通常,反应器容器中容纳的催化剂管的数量为15000至40000。催化剂管的数量超过

50000的管壳式反应器通常是例外的。在容器内,催化剂管通常以均匀分布排列(优选地每个催化剂管有6个等距的相邻管),适当地选择分布使相互相邻的催化剂管的中心内轴的间隔(称为催化剂管间距)为35到45mm(参见,例如,ep 0 468 290 a)。

120.用于管壳式反应器的特别有利的热交换介质为使用盐的熔体,例如硝酸钾、亚硝酸钾、亚硝酸钠和/或硝酸钠,或低熔点金属的熔体,例如钠、汞和不同金属的合金。

121.用可根据本发明获得的催化剂(特别是在本文件的实施例(以及在对比实施例)中详述的那些)装入管壳式反应器中的催化剂管是有利的,特别是当管壳式反应器在催化剂装料上以下列(甲基)丙烯醛空速运行时:至少130l(stp)/l

·

h,或至少150l(stp)/l

·

h,或至少160l(stp)/l

·

h,或至少170l(stp)/l

·

h,或至少180l(stp)/l

·

h,或至少200l(stp)/l

·

h,或至少220l(stp)/l

·

h,或至少240l(stp)/l

·

h,或至少260l(stp)/l

·

h。当然,这样的催化剂装料在较小的(例如不超过130l(stp)/l

·

h,或不超过100l(stp)/l

·

h,或不超过80l(stp)/l

·

h,或不超过60l(stp)/l

·

h)(甲基)丙烯醛空速的情况下也是有利的。

122.通常,催化剂装料上的(甲基)丙烯醛空速至少为400l(stp)/l

·

h,或至少350l(stp)/l

·

h,或至少300l(stp)/l

·

h,或至少280l(stp)/l

·

h(相应的空速也可在热板反应器中实现)。

123.在本文中,将固定催化剂床上的反应气体输入混合物的空速理解为意指供应给固定催化剂床的以标准升(=l(stp);相应的气体体积在标准条件(即在0℃和101.3kpa下)下能占据的以升为单位的体积)为单位的反应气体输入混合物的量,基于其床的体积(完全由惰性材料组成的床部分不包括在床的体积中;附带地,床的体积为床(或其相关部分)占用的空白空间的体积)计,即基于每小时其床体积计(-》单位=l(stp)/l

·

h)。

124.空速也可仅基于反应气体输入混合物的一种成分计(例如仅基于待部分氧化的有机起始化合物计)。在那种情况下,相应地供应给固定催化剂床的以标准升为单位的该组分(例如部分氧化的有机起始化合物)的体积,基于每小时其床的体积(完全由惰性材料组成的床部分不包括在床的体积中;附带地,床的体积为由床(或其相关部分)所占空白空间的体积)计(-》单位=l(stp)/l

·

h)。

125.通常会配置固定催化剂床的体积比活性,以使它在反应气体的流动方向上增加。

126.这可通过降低具有惰性成形体的固定催化剂床在反应气体的流动方向上的稀释程度以简单的方式实现。体积比活性也可通过使用具有不同bet比表面积的催化剂来调节。另外可使用具有不同孔体积或不同蛋壳厚度的蛋壳型催化剂。在本文中,活性随着bet比表面积、孔体积或蛋壳厚度的增加而增加。

127.另外,可根据本发明获得的蛋壳型催化剂的非均相催化部分氧化相当通常可在如de 103 50 822 a详述的所有方面进行。反应气体输入混合物中的(甲基)丙烯醛含量可具有的数值为3体积%至15体积%,通常为4体积%至10体积%,或为5体积%至8体积%(在各种情况下均基于反应气体输入混合物的总体积计)。

128.反应气体输入混合物中氧气与(甲基)丙烯醛的摩尔比通常为至少1。通常,该比率的值不超过3。在许多情况下,非均相催化(甲基)丙烯醛部分氧化成(甲基)丙烯酸在反应气体输入混合物中存在的(甲基)丙烯醛与氧气与蒸汽的惰性气体体积比(l(stp))为1:(1至3):(0至20):(3至30)、优选地1:(1至3):(0.5至10):(7至10)的情况下进行。

129.有用的惰性稀释气体(这些气体或这些气体的混合物,在反应气体混合物单次通

过催化剂床(例如固定催化剂床)时,在至少95mol%的程度、优选地至少97mol%的程度或至少99mol%的程度、并且至多100mol%的程度保持化学上未改变)包括氮气、二氧化碳、一氧化碳、稀有气体、丙烷、乙烷、甲烷、丁烷和/或戊烷(即各自作为单独的稀释气体或与一种其他惰性稀释气体或与其中的多种其他惰性稀释气体的混合物中)。在这种非均相催化(甲基)丙烯醛部分氧化中的反应温度通常为200至400℃,通常为220至380℃,在许多情况下为230至350℃,通常为245至285℃或245至265℃。工作压力(绝对压力)通常为101.3至350kpa,或101.3至250kpa,或101.3至205kpa(特别是作为输入压力进入固定催化剂床)。用可根据本发明获得的催化剂的(甲基)丙烯醛部分氧化当然也可以在低于大气压的工作压力下进行。

130.基于反应气体混合物单次通过固定催化剂床计,(甲基)丙烯醛转化率通常为至少90mol%,经常至少98mol%,并且在许多情况下至少99mol%,或甚至至少99.9mol%。

131.另外,本发明的部分氧化方法可以完全对应于de 10 2007 019 597 a或wo 2008/104577或wo 2011/134932的教导的方式实行。

132.更特别地,用于本发明的部分氧化所需的(甲基)丙烯醛的源可直接为非均相催化部分氧化(甲基)丙烯醛的c3/c4前体化合物(例如丙烯或异丁烯)成(甲基)丙烯醛的包含(甲基)丙烯醛的产物气体混合物,而无需事先从这种产物气体混合物中除去(甲基)丙烯醛。

133.可将(甲基)丙烯酸以已知方式从部分氧化的产物气体混合物中除去,例如通过首先通过吸收和/或冷凝措施将(甲基)丙烯酸转化为冷凝相。随后的热分离过程——例如精馏和/或结晶——可随后从冷凝相中分离出任何纯度的(甲基)丙烯酸(参见de 602004924 t和wo 2006/114428以及这些文件中引用的现有技术)。

134.本发明进一步提供了包含元素mo、w、v、cu和任选地sb的催化活性多元素氧化物,可通过上述方法之一获得,其中元素的比例符合通式(i)

135.mo

12wavb

cucsbdꢀꢀ(i)136.其中

137.a=0.4至5.0,优选地0.6至3.5,更优选地0.8至2.5,最优选地1.0至2.0,

138.b=1.0至6.0,优选地1.5至5.5,更优选地2.0至5.0,最优选地2.5至4.5,

139.c=0.2至1.8,优选地0.4至1.6,更优选地0.6至1.4,最优选地0.8至1.2,和

140.d=0.0至2.0,优选地0.1至1.6,更优选地0.2至1.2,最优选地0.3至0.8,

141.并且元素mo在所有非氧元素的总量中的摩尔比例为5至95mol%,优选地10至90mol%,更优选地15至85mol%,最优选地20至80mol%,其中催化活性多元素氧化物的bet表面积为16至35m2/g,优选地17至32m2/g,更优选地18至29m2/g,最优选地19至26m2/g。

142.通式(i)中的元素w的化学计量系数a优选地为0.6至3.5,更优选地为0.8至2.5,最优选地为1.0至2.0。

143.通式(i)中的元素v的化学计量系数b优选地为1.5至5.5,更优选地为2.0至5.0,最优选地为2.5至4.5。

144.通式(i)中的元素cu的化学计量系数c优选地为0.4至1.6,更优选地为0.6至1.4,最优选地为0.8至1.2。

145.通式(i)中的元素sb的化学计量系数d优选地为0.1至1.6,更优选地为0.2至1.2,最优选地为0.3至0.8。

146.元素mo在所有非氧元素的总量中的摩尔比例优选地为10至90mol%,更优选地为15至85mol%,最优选地为20至80mol%。

147.催化活性多元素氧化物的bet表面积优选地为17至32m2/g,更优选地18至29m2/g,最优选地19至26m2/g。

148.用于将丙烯醛氧化成丙烯酸的催化活性多元素氧化物通常不是以其中存在的所有金属元素都处于其最大氧化态的形式。金属元素的最大氧化态是指各个元素通常存在于它们的氧化物中的最大氧化态。相关元素的最大氧化态为v(v)、mo(vi)、w(vi)、cu(ii)和sb(v)。

149.例如,钒可不或不完全处于v(v)氧化态,但也可例如处于v(iv)或v(iii)氧化态或处于混合氧化态。有可能一部分钒处于v(v)氧化态而另一部分处于v(iv)氧化态,或者一部分钒处于v(iv)氧化态而另一部分处于v(iii)氧化态。

150.混合金属氧化物中的其他金属元素也可处于不同的氧化态。其他相关元素的氧化态为例如cu(i)、mo(v)、mo(iv)和sb(iii)。

151.原则上,当相对高的电子迁移率具有可区分具有不同氧化态的非离散金属原子的效果时,可设想到离域态。

152.在本文中,不希望进行任何进一步的理论解释,催化活性多元素氧化物可在水溶液中消解后通过氧化还原滴定法进行分析。可氧化电子的含量通过用kmno4作为氧化剂滴定来定量测定。为此,将催化活性多元素氧化物在施用至成形载体之前直接以粉末形式使用。

153.具有确定的可氧化电子与钒的比率r的催化活性多元素氧化物在氧化丙烯醛成丙烯酸中具有特别有利的性质。所述比率r为

154.r=e/cv

155.其中e为每克可氧化电子的比含量(specific content)[mol/g],cv为每克钒的比含量[mol/g]。

[0156]

比率r优选地为1.0至2.0,更优选地1.1至1.9,最优选地1.2至1.8。

[0157]

用kmno4作为氧化剂滴定如下进行:

[0158]

将15ml 96重量%的硫酸、15ml水和10ml 85重量%的磷酸进样至搅动的加热板上的长颈烧瓶中,并用氩气吹扫以释放其中的空气。称取100至200mg样品放入称量舟中,用水冲洗进长颈烧瓶中。在氩气气氛下将烧瓶加热至沸腾,直至已将溶液的体积浓缩至40ml且样品已完全溶解(约30至45分钟,取决于所需水的量)。

[0159]

然后将溶液转移至配备有组合的pt电极和电位图仪的滴定容器中,例如titrando 808型(metrohm ag,herisau,switzerland)。将滴定在氩气气氛下在80℃下进行。用kmno4水溶液(0.02mol/l)滴定样品直至颜色变为红紫色(过量的kmno4)。在滴定过程中,将组合铂电极用于测量和记录电化学电位。

[0160]

滴定曲线应显示一个转折点。没有转折点意味着不存在可氧化的电子。终点处kmno4水溶液的体积可从滴定曲线中读出。

[0161]

可氧化电子e的比含量为

[0162]

e=(v*c*5)/ew

[0163]

其中v为kmno4水溶液的体积[l],c为kmno4水溶液的浓度[mol/l],z为样品的重量

[g]。

[0164]

在某些情况下,滴定曲线可出现多个转折点。这意指有不同氧化电位的电子。两个转折点可表明v(iii)和v(iv)的存在。图6示出了具有两个转折点的滴定曲线。图7示出了具有一个转折点的滴定曲线。

[0165]

本发明进一步提供用于制备蛋壳型催化剂的方法,其中将本发明的催化活性多元素氧化物和任选地粘合剂施用至几何形状的载体的外表面上。

[0166]

本发明进一步提供由几何形状的载体和本发明的催化活性多元素氧化物和任选地已施用至几何形状的载体的外表面的粘合剂组成的蛋壳型催化剂。

[0167]

本发明进一步提供通过在固定催化剂床上气相催化氧化丙烯醛制备丙烯酸的方法,其中固定催化剂床包含本发明的催化活性多元素氧化物或本发明的蛋壳型催化剂。

[0168]

图1示出了实施例22中的粉末p的粒度分布。

[0169]

图2示出了实施例23中的粉末p的粒度分布。

[0170]

图3示出了实施例1中的环状蛋壳型催化剂的x射线显微断层成像(x射线μct)。

[0171]

图4示出了实施例23中的环状蛋壳型催化剂的x射线衍射。

[0172]

图5示出了实施例9中的环状蛋壳型催化剂的x射线衍射。

[0173]

图6示出了实施例9中的催化剂的滴定曲线。

[0174]

图7示出了实施例22中的催化剂的滴定曲线。

[0175]

因此,本发明特别包括本发明的以下实施方案:

[0176]

1.一种用于制备包含元素mo、w、v、cu和任选地sb的催化活性多元素氧化物的方法,其中元素的比例符合通式(i)

[0177]

mo

12wavb

cucsbdꢀꢀ(i)[0178]

其中

[0179]

a=0.4至5.0,

[0180]

b=1.0至6.0,

[0181]

c=0.2至1.8和

[0182]

d=0.0到2.0,

[0183]

并且元素mo在所有非氧元素总量中的摩尔比例为5至95mol%,

[0184]

其中包括

[0185]

a)使用多元素氧化物的元素成分w的至少一种源以制备水溶液或水悬浮液,

[0186]

b)将a)中获得的水溶液或水悬浮液与多元素氧化物的元素成分mo、v和任选地sb的源混合,

[0187]

c)将b)中获得的水溶液或水悬浮液与多元素氧化物的元素成分cu和任选地sb的源混合,

[0188]

d)干燥c)中获得的水溶液或水悬浮液并任选地粉碎以制备粉末p,

[0189]

e)任选地使用d)中获得的粉末p,任选地加入一种或多种成形助剂并在均匀混合后,从所得的混合物中获得几何形状的前驱体,和

[0190]

f)对d)中获得的粉末p或e)中获得的几何形状的前驱体进行热处理以形成催化活性多元素氧化物,

[0191]

其中d)中使用的水溶液或水悬浮液包含1.6重量%至5.0重量%的w和7.2重量%

至26.0重量%的mo,基于在各种情况下水溶液或水悬浮液的总量计。

[0192]

2.根据实施方案1所述的方法,其中通式(i)中元素w的化学计量系数a为0.6至3.5。

[0193]

3.根据实施方案1或2所述的方法,其中通式(i)中元素w的化学计量系数a为0.8至2.5。

[0194]

4.根据实施方案1至3中任一项所述的方法,其中通式(i)中元素w的化学计量系数a为1.0至2.0。

[0195]

5.根据实施方案1至4中任一项所述的方法,其中通式(i)中元素v的化学计量系数b为1.5至5.5。

[0196]

6.根据实施方案1至5中任一项所述的方法,其中通式(i)中元素v的化学计量系数b为2.0至5.0。

[0197]

7.根据实施方案1至6中任一项所述的方法,其中通式(i)中元素v的化学计量系数b为2.5至4.5。

[0198]

8.根据实施方案1至7中任一项所述的方法,其中通式(i)中元素cu的化学计量系数c为0.4至1.6。

[0199]

9.根据实施方案1至8中任一项所述的方法,其中通式(i)中的元素cu的化学计量系数c为0.6至1.4。

[0200]

10.根据实施方案1至9中任一项所述的方法,其中通式(i)中元素cu的化学计量系数c为0.8至1.2。

[0201]

11.根据实施方案1至10中任一项所述的方法,其中通式(i)中元素sb的化学计量系数d为0.1至1.6。

[0202]

12.根据实施方案1至11中任一项所述的方法,其中通式(i)中元素sb的化学计量系数d为0.2至1.2。

[0203]

13.根据实施方案1至12中任一项所述的方法,其中通式(i)中元素sb的化学计量系数d为0.3至0.8。

[0204]

14.根据实施方案1至13中任一项所述的方法,其中元素mo在所有非氧元素的总量中的摩尔比例为10至90mol%。

[0205]

15.根据实施方案1至14中任一项所述的方法,其中元素mo在所有非氧元素的总量中的摩尔比例为15至85mol%。

[0206]

16.根据实施方案1至15中任一项所述的方法,其中元素mo在所有非氧元素的总量中的摩尔比例为20至80mol%。

[0207]

17.根据实施方案1至16中任一项所述的方法,其中在d)中,将在c)中获得的水溶液或水悬浮液进行干燥和粉碎。

[0208]

18.根据实施方案1至16中任一项所述的方法,其中将在c)中获得的水溶液或水悬浮液在d)中进行喷雾干燥。

[0209]

19.根据实施方案1至18中任一项所述的方法,其中将在d)中获得的粉末p用于制备e)中的几何形状的前驱体。

[0210]

20.根据实施方案1至18中任一项所述的方法,其中将在d)中获得的粉末p在添加一种或多种成形助剂并在均匀混合后,用于在e)中以从所得的混合物中获得几何形状的前

驱体。

[0211]

21.根据实施方案1至20中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含1.9重量%至5.2重量%的w。

[0212]

22.根据实施方案1至21中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含2.1重量%至4.5重量%的w。

[0213]

23.根据实施方案1至22中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含2.3重量%至3.8重量%的w。

[0214]

24.根据实施方案1至23中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含8.7重量%至22.0重量%的mo。

[0215]

25.根据实施方案1至24中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含10.1重量%至18.0重量%的mo。

[0216]

26.根据实施方案1至25中任一项所述的方法,其中d)中使用的水溶液或水悬浮液包含11.5重量%至15.0重量%的mo。

[0217]

27.根据实施方案1至26中任一项所述的方法,其中将水溶性盐用作元素成分mo、w和v的源。

[0218]

28.根据实施方案1至27中任一项所述的方法,其中在b)中与多元素氧化物的元素成分sb的至少一种源进行混合。

[0219]

29.根据实施方案1至28中任一项所述的方法,其中在c)中与多元素氧化物的元素成分sb的至少一种源进行混合。

[0220]

30.根据实施方案1至29中任一项所述的方法,其中在b)中与多元素氧化物的元素成分ta、cr、ce、ni、co、fe、mn、zn、nb、bi、li、na、k、rb、cs、mg、ca、sr、ba、si、al、ti或zr的至少一种源进行混合。

[0221]

31.根据实施方案1至30中任一项所述的方法,其中在c)中与多元素氧化物的元素成分ta、cr、ce、ni、co、fe、mn、zn、nb、bi、li、na、k、rb、cs、mg、ca、sr、ba、si、al、ti或zr的至少一种源进行混合。

[0222]

32.根据实施方案1至31中任一项所述的方法,其中将水溶性盐用作元素成分sb的源。

[0223]

33.根据实施方案1至32中任一项所述的方法,其中将在b)中获得的水溶液或水悬浮液的元素成分cu的源以固体形式添加。

[0224]

34.根据实施方案1至33中任一项所述的方法,其中在b)中制备水溶液。

[0225]

35.一种包含元素mo、w、v、cu和任选地sb的催化活性多元素氧化物,可通过实施方案1至34的方法获得,其中元素的比例符合通式(i)

[0226]

mo

12wavb

cucsbdꢀꢀ(i)[0227]

其中

[0228]

a=0.4至5.0,

[0229]

b=1.0至6.0,

[0230]

c=0.2至1.8和

[0231]

d=0.0到2.0,

[0232]

并且元素mo在所有非氧元素的总量中的摩尔比例为5至95mol%,其中催化活性多

元素氧化物的bet表面积为16至35m2/g。

[0233]

36.根据实施方案35所述的催化活性多元素氧化物,其中通式(i)中元素w的化学计量系数a为0.6至3.5。

[0234]

37.根据实施方案35或36所述的催化活性多元素氧化物,其中通式(i)中元素w的化学计量系数a为0.8至2.5。

[0235]

38.根据实施方案35至37中任一项所述的催化活性多元素氧化物,其中通式(i)中元素w的化学计量系数a为1.0至2.0。

[0236]

39.根据实施方案35至38中任一项所述的催化活性多元素氧化物,其中通式(i)中元素v的化学计量系数b为1.5至5.5。

[0237]

40.根据实施方案35至39中任一项所述的催化活性多元素氧化物,其中通式(i)中元素v的化学计量系数b为2.0至5.0。

[0238]

41.根据实施方案35至40中任一项所述的催化活性多元素氧化物,其中通式(i)中元素v的化学计量系数b为2.5至4.5。

[0239]

42.根据实施方案35至41中任一项所述的催化活性多元素氧化物,其中通式(i)中元素cu的化学计量系数c为0.4至1.6。

[0240]

43.根据实施方案35至42中任一项所述的催化活性多元素氧化物,其中通式(i)中元素cu的化学计量系数c为0.6至1.4。

[0241]

44.根据实施方案35至43中任一项所述的催化活性多元素氧化物,其中通式(i)中元素cu的化学计量系数c为0.8至1.2。

[0242]

45.根据实施方案35至44中任一项所述的催化活性多元素氧化物,其中通式(i)中元素sb的化学计量系数d为0.1至1.6。

[0243]

46.根据实施方案35至45中任一项所述的催化活性多元素氧化物,其中通式(i)中元素sb的化学计量系数d为0.2至1.2。

[0244]

47.根据实施方案35至46中任一项所述的催化活性多元素氧化物,其中通式(i)中元素sb的化学计量系数d为0.3至0.8。

[0245]

48.根据实施方案35至47中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物包含元素ta、cr、ce、ni、co、fe、mn、zn、nb、bi、li、na、k、rb、cs、mg、ca、sr、ba、si、al、ti或zr中的至少一种。

[0246]

49.根据实施方案35至48中任一项所述的催化活性多元素氧化物,其中元素mo在所有非氧元素的总量中的摩尔比例为10至90mol%。

[0247]

50.根据实施方案35至49中任一项所述的催化活性多元素氧化物,其中元素mo在所有非氧元素的总量中的摩尔比例为15至85mol%。

[0248]

51.根据实施方案35至50中任一项所述的催化活性多元素氧化物,其中元素mo在所有非氧元素的总量中的摩尔比例为20至80mol%。

[0249]

52.根据实施方案35至51中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物的bet表面积为17至32m2/g。

[0250]

53.根据实施方案35至52中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物的bet表面积为18至29m2/g。

[0251]

54.根据实施方案35至53中任一项所述的催化活性多元素氧化物,其中催化活性

多元素氧化物的bet表面积为19至26m2/g。

[0252]

55.根据实施方案35至54中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物的比率r为1.0至2.0。

[0253]

56.根据实施方案35至55中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物的比率r为1.1至1.9。

[0254]

57.根据实施方案35至56中任一项所述的催化活性多元素氧化物,其中催化活性多元素氧化物的比率r为1.2至1.8。

[0255]

58.一种通过在固定催化剂床上气相催化氧化丙烯醛制备丙烯酸的方法,其中固定催化剂床包含根据实施方案35至57中任一项所述的催化活性多元素氧化物。

[0256]

59.根据实施方案35至57中任一项所述的催化活性多元素氧化物作为催化剂用于非均相催化部分气相氧化丙烯醛成丙烯酸的用途。

[0257]

60.一种用于制备蛋壳型催化剂的方法,其包括将根据实施方案35至57中任一项所述的催化活性多元素氧化物施用至几何形状的载体的外表面。

[0258]

61.一种用于制备蛋壳型催化剂的方法,其包括将根据实施方案35至57中任一项所述的催化活性多元素氧化物和粘合剂施用至几何形状的载体的外表面。

[0259]

62.根据实施方案35至57中任一项所述的多元素氧化物用于制备蛋壳型催化剂的用途。

[0260]

63.一种蛋壳型催化剂,其由几何形状的载体和施用至几何形状的载体的外表面的根据实施方案35至57中任一项所述的催化活性多元素氧化物组成。

[0261]

64.一种蛋壳型催化剂,其由几何形状的载体和施用至几何形状的载体的外表面的根据实施方案35至57中任一项所述的催化活性多元素氧化物和粘合剂组成。

[0262]

65.一种通过在固定催化剂床上气相催化氧化丙烯醛制备丙烯酸的方法,其中固定催化剂床包含根据实施方案63或64所述的蛋壳型催化剂。

[0263]

66.根据实施方案63或64所述的蛋壳型催化剂作为催化剂用于非均相催化部分气相氧化丙烯醛成丙烯酸的用途。

实施例

[0264]

实施例1(比较例)

[0265]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂c1

[0266]

蛋壳型催化剂的制备:

[0267]

第一种溶液由102.5g一水合乙酸铜(ii)(cu含量=32重量%)和3180g水在70℃下并搅拌半小时制备。

[0268]

对于第二种溶液,在90℃下在搅拌下将900g四水合七钼酸铵(mo含量=55重量%)添加至7066g水中。在保持所述温度的同时,将混合物搅拌5分钟,加入156g偏钒酸铵(v含量=42重量%),并将混合物搅拌另外的40分钟。随后,加入132g七水合仲钨酸铵(w含量=72重量%)并将混合物搅拌另外的30分钟。获得橙色溶液。

[0269]

接下来,将第一种溶液加入第二种溶液中并将混合物搅拌15分钟。向所得溶液中加入1530g 25重量%的nh3水溶液,其温度为25℃。获得温度为约70℃且ph为8.5的澄清溶液。

[0270]

通过旋转雾化器以30000rpm将所得溶液最终进样至具有f0 a1喷头的mobile minor 2000喷雾塔(gea niro,soeborg,denmark)。将干燥在入口温度为350℃且出口温度为120℃的热空气流中进行。将粉末进样至zs1-18捏合机(coperion werner&pfleiderer gmbh&co.kg;stuttgart,germany)。将粉末与100ml冰醋酸和200ml水一起在环境温度下以15rpm捏合30分钟。随后,将材料挤出(长度1至10cm,直径6mm)。将挤出物在110℃下在空气循环干燥箱中干燥16小时。

[0271]

将取自空气循环干燥箱的1000g前体组合物在旋转炉中分批煅烧(类似于us 9,149,799 b2)。将煅烧在由空气和氮气(氧气含量为2.3体积%)组成的气流下进行。将旋转炉在一小时内加热至400℃并在该温度下保持另外的2小时。随后,停止加热并进一步旋转将材料冷却至环境温度。

[0272]

随后将取自旋转炉的材料在zm 200研磨机(retsch gmbh,haan,germany)中粉碎成细粉末。

[0273]

将细粉末用于包覆1600g的c 220滑石型(ceram tec gmbh,plochingen,germany)环状载体(外径7mm,长度3mm,内径4mm,表面粗糙度rz 45μm)。将施用在hi-coater lhc 25/36混合器(gebr

ü

dermaschinenbau gmbh,paderborn,germany)中进行。将混合器进行改进以实现连续的粉末加量。为此,将漏斗形容器通过软管(外径11.1mm,内径8mm)连接至混合器的筒上。为了包覆,将500g细粉末进样至漏斗形容器中。通过50ms的压力脉冲和0.7巴的正压加入剂量。在加入剂量期间,将漏斗形容器的内容物通过修改为v形(内部制造)的锚式搅拌器移动。在2秒的搅拌周期之间,有1秒的停顿。

[0274]

使用的粘合剂为25重量%的甘油水溶液。将溶液通过570s75型(d

ü

sen-schlick gmbh,coburg,germany)的两相喷嘴以3g/min计量加入混合器中,与粉末的剂量平行。粉末剂量在两相喷嘴下方6cm并将其向下倾斜40

°

。将粉末注入两相喷嘴的喷雾锥外。搅拌筒以15rpm顺时针旋转。将包覆在25℃下在40分钟内进行。随后,将旋转速度降低至2rpm,并将干燥在130℃下的空气流(220l(stp)/h)中进行30分钟。随后将其冷却至25℃。将粉末通过载体的表面吸收。未观察到成对的载体或附聚物的形成。

[0275]

随后,将包覆的载体在um 400空气循环干燥箱(memmert gmbh&co.kg,schwabach,germany)中从粘附的甘油中去除。将包覆的载体均匀地分布在穿孔板上,层厚为2cm。穿孔板的厚度为0.5cm,开口率为60%,面积为35cm

×

26cm。将空气循环干燥箱以3k/分钟加热至300℃并在该温度下保持另外的2小时。随后将其在2至3小时内冷却至40至50℃。

[0276]

环状蛋壳型催化剂c1具有的氧化活性组合物含量为20.7重量%。催化活性多元素氧化物的bet表面积为14m2/g。

[0277]

蛋壳型催化剂的分析:

[0278]

将反应管(不锈钢(材料1.4541);外径30mm;壁厚2mm;内径26mm;长度464cm)从顶部向下填装,如下所示:

[0279]

第1部分:长度80cm

[0280]

空管;

[0281]

第2部分:长度60cm

[0282]

几何形状为7mm

×

3mm

×

4mm(外径

×

长度

×

内径;来自ceram tec gmbh的c 220滑石)的滑石环的初步床层;

[0283]

第3部分:长度100cm

[0284]

固定催化剂床由均质混合物组成,所述混合物由20重量%的几何形状为7mm

×

3mm

×

4mm(外径

×

长度

×

内径;来自ceram tec gmbh的c 220滑石)的滑石环和80重量%的蛋壳型催化剂组成;

[0285]

第4部分:长度200cm

[0286]

仅由第3部分的蛋壳型催化剂组成的固定催化剂床;

[0287]

第5部分:长度10cm

[0288]

与第2部分相同的滑石环的下游床层;

[0289]

第6部分:长度14cm

[0290]

由不锈钢(材料1.4541)制成的催化剂底座用于容纳固定催化剂床。

[0291]

引导通过如上所述填装的各个反应管的反应气体混合物——从顶部向下流过反应管——具有以下内容物:

[0292]

4.3体积%的丙烯醛,

[0293]

0.3体积%的丙烯,

[0294]

0.2体积%的丙烷,

[0295]

0.3体积%的丙烯酸,

[0296]

5.1体积%的氧气,

[0297]

0.4体积%的碳氧化物,

[0298]

7体积%的水和

[0299]

82.3体积%的氮气。

[0300]

反应气体混合物的进料温度(在反应管的入口处)为210℃,且丙烯醛在固定催化剂床(如de 199 27 624 a中所限定的)上的空速为80l(stp)/l h。

[0301]

在反应管的长度上(除了第1部分中空管的最后10cm和第6部分中管的最后3cm),搅拌的并外部电加热的盐浴(53重量%的硝酸钾、40重量%的亚硝酸钠和7重量%的硝酸钠的混合物;50kg的盐熔体)围绕反应管流动(在管上的流速为3m/s)。在所有情况下设定盐浴温度tb(盐浴与其一起提供),从而导致基于反应气体混合物单次通过固定催化剂床的丙烯醛转化率为99.3mol%。沿着反应管,由于另外的加热,盐浴温度没有变化(盐浴释放的热量比反应管释放到盐浴的热量多)。

[0302]

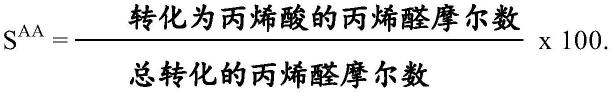

将本文中丙烯酸形成的选择性(s

aa

(mol%))理解为意指:

[0303][0304]

类似地计算co

x

形成(总燃烧)的选择性。

[0305]

在其他不变的反应条件下在较低温度下导致相同转化率的活性组合物(催化剂)具有较高的活性。

[0306]

将本文中丙烯醛的转化率(c

ac

(mol%))理解为意指:

[0307]

[0308]

下表1显示了在运行100小时后作为所用的蛋壳型催化剂的函数获得的结果。

[0309]

实施例2(比较例)

[0310]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂c2

[0311]

方法如实施例1所示。环状蛋壳型催化剂c2具有的氧化活性组合物含量为15.8重量%。催化活性多元素氧化物的bet表面积为14.8m2/g。

[0312]

实施例3(比较例)

[0313]

具有催化活性氧化物组合物mo

12w1.2v3

cu

2.4on

的环状蛋壳型催化剂c3

[0314]

方法如实施例1所示。使用205.0g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂c3具有的氧化活性组合物含量为20.0重量%。催化活性多元素氧化物的bet表面积为13.5m2/g。

[0315]

实施例4(比较例)

[0316]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2

sb

0.5on

的环状蛋壳型催化剂c4

[0317]

方法如实施例1所示。向第二种溶液中另外地添加56.5g乙酸锑(sb含量=46.3重量%),而环状蛋壳型催化剂c4的氧化活性组合物含量为20.7重量%。催化活性多元素氧化物的bet表面积为14.0m2/g。比率r为1.60。

[0318]

实施例5(比较例)

[0319]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂c5

[0320]

方法如实施例1所示。不添加nh3水溶液,环状蛋壳型催化剂c5的氧化活性组合物含量为20.7重量%。催化活性多元素氧化物的bet表面积为19.3m2/g。比率r为1.75。

[0321]

实施例6(比较例)

[0322]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂c6

[0323]

方法如实施例1所示。为制备第二种溶液,首先加入七水合仲钨酸铵,然后加入四水合七钼酸铵,随后加入偏钒酸铵。不添加nh3水溶液,环状蛋壳型催化剂c6的氧化活性组合物含量为21.0重量%。催化活性多元素氧化物的bet表面积为19.6m2/g。比率r为1.49。

[0324]

实施例7

[0325]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂we1

[0326]

方法如实施例1所示。为制备第二种溶液,首先加入七水合仲钨酸铵并将混合物搅拌5分钟,然后加入四水合七钼酸铵并将混合物搅拌另外的10分钟,随后加入偏钒酸铵并将混合物搅拌另外的5分钟。此外,使用1017g而不是3180g水制备第一种溶液,并使用2261g而不是7066g水制备第二种溶液,即溶液的浓度增加了3.2倍。不添加nh3水溶液,环状蛋壳型催化剂we1的氧化活性组合物含量为20.2重量%。催化活性多元素氧化物的bet表面积为20.5m2/g。比率r为1.38。

[0327]

实施例8

[0328]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂we2

[0329]

方法如实施例7所示。未制备第一种溶液。将固体形式的一水合乙酸铜(ii)加入第二种溶液中,环状蛋壳型催化剂we2的氧化活性组合物含量为20.7重量%。催化活性多元素氧化物的bet表面积为19.6m2/g。

[0330]

实施例9

[0331]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2

sb

0.5on

的环状蛋壳型催化剂we3

[0332]

方法如实施例7所示。另外地向第二种溶液中加入56.5g乙酸锑(sb含量=46.3重量%)。未制备第一种溶液。将固体形式的一水合乙酸铜(ii)加入第二种溶液中,环状蛋壳型催化剂we3的氧化活性组合物含量为20.6重量%。催化活性多元素氧化物的bet表面积为17m2/g。比率r为1.65。

[0333]

实施例10

[0334]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂we4

[0335]

方法如实施例7所示。未制备第一种溶液。将固体形式的一水合乙酸铜(ii)加入第二种溶液中,环状蛋壳型催化剂we4的氧化活性组合物含量为15.0重量%。催化活性多元素氧化物的bet表面积为21.6m2/g。比率r为1.43。

[0336]

实施例11(比较例)

[0337]

具有催化活性氧化物组合物mo

12w1.2v3

cu

0.0on

的环状蛋壳型催化剂c7

[0338]

方法如实施例10所示。未使用一水合乙酸铜(ii),环状蛋壳型催化剂c7的氧化活性组合物含量为15.3重量%。催化活性多元素氧化物的bet表面积为23m2/g。比率r为1.01。

[0339]

实施例12

[0340]

具有催化活性氧化物组合物mo

12w1.2v3

cu

0.2on

的环状蛋壳型催化剂we5

[0341]

方法如实施例10所示。然而,使用17.1g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we5的氧化活性组合物含量为15.8重量%。催化活性多元素氧化物的bet表面积为26m2/g。

[0342]

实施例13

[0343]

具有催化活性氧化物组合物mo

12w1.2v3

cu

0.4on

的环状蛋壳型催化剂we6

[0344]

方法如实施例10所示。然而,使用34.2g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we6的氧化活性组合物含量为15.5重量%。催化活性多元素氧化物的bet表面积为23.8m2/g。

[0345]

实施例14

[0346]

具有催化活性氧化物组合物mo

12w1.2v3

cu

0.8on

的环状蛋壳型催化剂we7

[0347]

方法如实施例10所示。然而,使用68.3g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we7的氧化活性组合物含量为15.1重量%。催化活性多元素氧化物的bet表面积为20.1m2/g。比率r为1.26。

[0348]

实施例15

[0349]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.0on

的环状蛋壳型催化剂we8

[0350]

方法如实施例10所示。然而,使用85.4g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we8的氧化活性组合物含量为15.1重量%。催化活性多元素氧化物的bet表面积为25.9m2/g。比率r为1.35。

[0351]

实施例16

[0352]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.1on

的环状蛋壳型催化剂we9

[0353]

方法如实施例10所示。然而,使用94.0g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we9的氧化活性组合物含量为15.3重量%。催化活性多元素氧化物的bet表面积为21.4m2/g。比率r为1.37。

[0354]

实施例17(比较例)

[0355]

具有催化活性氧化物组合物mo

12w1.2v3

cu

2.4on

的环状蛋壳型催化剂c8

[0356]

方法如实施例8所示。然而,使用205.0g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂c8的氧化活性组合物含量为20.0重量%。催化活性多元素氧化物的bet表面积为12.5m2/g。比率r为1.85。

[0357]

实施例18(比较例)

[0358]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂c9

[0359]

方法如实施例1所示。使用2261g而不是7066g水制备第二种溶液,即溶液的浓度增加了3.2倍。没有一种盐完全溶解。环状蛋壳型催化剂c9的氧化活性组合物含量为21.0重量%。催化活性多元素氧化物的bet表面积为14.8m2/g。

[0360]

实施例19

[0361]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.4on

的环状蛋壳型催化剂we10

[0362]

方法如实施例8所示。然而,使用119.6g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we10的氧化活性组合物含量为20.8重量%。催化活性多元素氧化物的bet表面积为22.8m2/g。

[0363]

实施例20

[0364]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.8on

的环状蛋壳型催化剂we11

[0365]

方法如实施例8所示。然而,使用153.7g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂we11的氧化活性组合物含量为21.5重量%。催化活性多元素氧化物的bet表面积为17.7m2/g。

[0366]

实施例21(比较例)

[0367]

具有催化活性氧化物组合物mo

12w1.2v3

cu

2.0on

的环状蛋壳型催化剂c10

[0368]

方法如实施例8所示。然而,使用171.0g一水合乙酸铜(ii)而不是102.5g一水合乙酸铜(ii),并且环状蛋壳型催化剂c10的氧化活性组合物含量为21.2重量%。催化活性多元素氧化物的bet表面积为12.0m2/g。

[0369]

实施例22(比较例)

[0370]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂bv1

[0371]

在具有920l体积和桨式搅拌器的不锈钢容器中制备第一种溶液。将12.1kg一水合乙酸铜(ii)(cu含量=32重量%)溶解在398kg水中,同时在约25℃下搅拌。将混合物搅拌另外的一小时。

[0372]

在具有3200l体积和螺旋桨搅拌器的不锈钢容器中制备第二种溶液。在搅拌的同时,在40℃下向初始装料的921kg水中加入108.8kg四水合七钼酸铵(mo含量=55重量%)。将混合物搅拌30分钟,同时加热至90℃。保持该温度,将18.2kg偏钒酸铵(v含量=42重量%)加入混合物中,将所述混合物搅拌另外的40分钟。随后,加入16.1kg七水合仲钨酸铵(w含量=72重量%)并将混合物搅拌另外的30分钟。获得橙色溶液。将所得溶液冷却至80℃。比率r为0.59。

[0373]

接下来,将第一种溶液加入第二种溶液中并搅拌混合物,同时保持80℃的温度15分钟。向所得的溶液中加入176kg 25重量%的nh3水溶液,其温度为25℃。获得温度为约70℃且ph为8.5的透明溶液。

[0374]

将所得溶液转移至容量为8000l且具有横梁式搅拌器的不锈钢容器中。将溶液加

热至80℃,最终通过旋转式雾化器以16 000rpm将其引入f 15喷雾塔(gea niro,soeborg,denmark)。干燥在入口温度为375℃且出口温度为92℃下在热空气流中进行,。所得喷雾粉末的粒度分布如图1所示。

[0375]

随后的方法如实施例1所示。

[0376]

环状蛋壳型催化剂bv1的氧化活性组合物含量为20.1重量%。催化活性多元素氧化物的bet表面积为15.9m2/g。

[0377]

实施例23

[0378]

具有催化活性氧化物组合物mo

12w1.2v3

cu

1.2on

的环状蛋壳型催化剂bv2

[0379]

在90至95℃下,在具有3200l容量和螺旋桨搅拌器的不锈钢容器中向初始装料为1319kg的水中加入76kg七水合仲钨酸铵(w含量=72重量%),同时进行搅拌。20分钟后,在保持温度的同时,将513.4kg四水合七钼酸铵(mo含量=55重量%)加入混合物中,将所述混合物搅拌另外的10分钟。此后,加入85.9kg偏钒酸铵(v含量=42重量%),并将混合物搅拌另外的10分钟。获得橙色溶液。随后,加入57.1kg一水合乙酸铜(ii)(cu含量=32重量%)并将混合物搅拌另外的15分钟。所得喷雾粉末的粒度分布如图2所示。

[0380]

随后的方法如实施例22所示。

[0381]

环状蛋壳型催化剂bv2的氧化活性组合物含量为20.7重量%。催化活性多元素氧化物的bet表面积为23.2m2/g。

[0382]

表1.实验结果

[0383][0384]

*)非发明的

[0385]

**)非发明的计量顺序

[0386]cw 溶液中元素w的浓度

[0387]cmo 溶液中元素mo的浓度

[0388]

ac 活性组合物

[0389]

tb 盐浴温度(丙烯醛转化率为99.3mol%)

[0390]scox co

x

选择性(完全燃烧)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1