一种铝锂合金中厚板的形变热处理方法

1.本发明涉及一种铝锂合金中厚板的形变热处理方法,属于金属材料制备技术领域。

背景技术:

2.现代航空航天工业注重低能耗和高效率,因此对结构材料有轻质高强的要求。铝锂合金因具有低密度、高强韧、高比模、高耐损伤性能等特点被认为是极具潜力和竞争力的铝合金材料,第三代铝锂合金取代传统铝合金可使构件质量减轻10%~15%的同时刚度提高15%~20%,从而提升航空铝合金的综合服役性能和竞争力。

3.铝锂合金高合金化、复杂的成分设计使其各项性能潜力极大,但也致使其在制备过程中组织演化复杂、工艺敏感。因此对铝锂合金热加工、热处理制备过程中组织性能控制提出了十分苛刻的要求。目前,铝锂合金薄板性能稳定,能够达到设计预期,但是中厚板类产品在制备过程组织性能控制较差,由于变形不均使得各部分位置微观组织形貌不同,造成中厚板性能存在差异,导致性能低于设计预期。铝锂合金的性能尤其是强度和耐蚀性取决于显微组织和析出相。传统热处理方式对显微组织和析出相调控有限,致使材料强度和耐蚀性较差,无法很好满足实际应用需求。因此,设计合理的基于形变热处理的铝锂合金制备工艺,提升铝锂合金中厚板性能,对推进铝锂合金在航空航天进一步应用有重要意义。

技术实现要素:

4.本发明为了解决现有铝锂合金中厚板容易产生的性能不稳定,以及力学性能和耐蚀性较差的问题,提供一种针对铝锂合金中厚板的形变热处理方法。

5.本发明的技术方案:

6.本发明的目的之一是提供一种铝锂合金中厚板的形变热处理方法,该方法为:首先对铝锂合金中厚板进行固溶处理;然后进行淬火处理,淬火后在室温条件下进行连续多道次异步冷轧,并且在每道次轧制后进行高温短时退火;最后对轧制后铝锂合金中厚板进行人工时效处理,空冷,完成铝锂合金中厚板的形变热处理。

7.进一步限定,固溶处理操作为:在450~530℃条件下保温1~8h。

8.更进一步限定,固溶处理过程中控制温度

±

2℃。

9.进一步限定,淬火处理条件为:水温5~30℃,淬火转移时间3~20s。

10.进一步限定,淬火后0.5h内进行异步冷轧。

11.进一步限定,异步冷轧的每道次变形量为0.05~1.00mm,总变形量为10~60%。

12.进一步限定,高温短时退火温度为350~550℃,时间为2~15min。

13.更进一步限定,高温短时退火温度为350~450℃,时间为2~10min。

14.更进一步限定,高温短时退火温度为350~400℃,时间为2~8min。

15.进一步限定,人工时效处理温度为120~180℃,时间为10~80h。

16.进一步限定,人工时效处理过程中控制温度

±

3℃。

17.进一步限定,铝锂合金中厚板厚度为5~25mm。

18.进一步限定,铝锂合金以质量百分比包括下述组分:cu 1.0~4.0%,mn 0.2~0.6%,mg 0.2~0.8%,zn 0.15~1.0%,li 0.8~2.0%,zr 0.08~0.2%,si≤0.10%,fe≤0.10%,ti≤0.12%,其它杂质含量均≤0.05%,且其它杂质总量≤0.15%,余量为al。

19.进一步限定,采用上述方法处理后的铝锂合金中厚板具有高强度的同时拥有较高耐蚀性。

20.本发明采用固溶、淬火、多道次异步轧制预变形,高温短时退火与人工时效工序对铝锂合金中厚板进行热处理,通过人工时效前引入连续多道次异步轧制预变形和高温短时退火,获得的铝锂合金中厚板具有高强度的同时拥有较高耐蚀性。与现有技术相比本技术还具有以下有益效果:

21.(1)本发明在人工时效前引入连续室温异步冷轧预变形工艺,可以保证铝锂合金中厚板轧制中不发生开裂,同时通过高温短时退火细化晶粒,引入非完全再结晶组织,使得板材厚度方向晶粒形貌和尺寸更均匀,既起到细晶强化的作用,又保证了析出相在后续时效过程弥散析出,相比传统热处理工艺能更好提升合金强度和耐蚀性。

22.(2)本发明在异步轧制变形过程中引入的位错和亚结构,为再结晶提供储能,也为后续人工时效析出相提供形核位置,使得析出强化相尺寸减小,在晶粒和晶界更加均匀地分布,增加强度的同时能够协调变形,保持塑性。并且,均匀分散的第二项粒子使合金各部分电位差减小,提升合金的耐蚀性,同时本发明采用的高温短时退火工艺可以降低合金内亚晶组织含量,进一步的提升耐蚀性。

23.(3)此外,本发明工艺流程简单,通过现有的较为成熟的工业技术即可实现合金力学性能和耐蚀性的双重提升,且步骤衔接紧密,在实际中厚板生产过程能降低能耗和节约生产成本。

附图说明

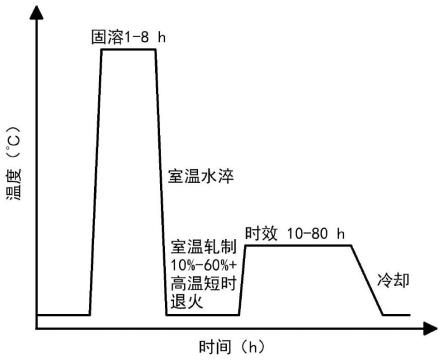

24.图1为本发明提供的铝锂合金中厚板形变热处理工艺路线示意图;

25.图2为铝锂合金中厚板原材料轧制面金相照片;

26.图3为实施例1中形变热处理后的铝锂合金中厚板轧制面晶粒形貌图;

27.图4为实施例1中形变热处理前、后的铝锂合金中厚板拉伸试验应力应变曲线对比图;

28.图5为实施例2中形变热处理后的铝锂合金中厚板轧制面晶粒形貌图;

29.图6为实施例2中形变热处理前、后的铝锂合金中厚板拉伸试验应力应变曲线对比图;

30.图7为实施例3中形变热处理前、后的铝锂合金中厚板拉伸试验应力应变曲线对比图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

33.实施例1:

34.本实施例进行形变热处理的铝锂合金热轧中厚板厚度为16.0mm,该铝锂合金以质量百分比包括下述组分:cu 3.58%,mn 0.28%,mg 0.42%,zn 0.45%,li 1.45%,zr 0.11%,余量为al。该铝锂合金中厚板原材料轧制面金相照片如图2所示。

35.如图1所示,该铝锂合金中厚板形变热处理工艺具体步骤如下:

36.(1)将铝锂合金中厚板置于预先升温至520℃的电阻炉中,保温时间2小时,完成固溶处理,实现合金元素固溶;

37.(2)将步骤(1)处理后的铝锂合金中厚板迅速转移至水中进行淬火,水温20℃,淬火转移时间5秒,使合金元素保持过饱和状态;

38.(3)将步骤(2)淬火处理后1小时内的铝锂合金放入轧制设备进行连续多道次室温异步冷轧,单道次变形量0.05mm,总变形量10%,完成轧制预变形,每道次间进行350℃退火5分钟;

39.(4)将步骤(3)中轧制预变形后的试样放入预先升温至160℃的电阻炉中进行人工时效,保温时间25小时,时效完成后空冷,获得形变热处理后铝锂合金中厚板材料,金相组织如图3所示。

40.参照标准gb/t 7998-2005铝合金晶间腐蚀测定方法,测得形变热处理前铝锂合金中厚板原料的原料腐蚀深度112.8μm,测得形变热处理后铝锂合金中厚板腐蚀深度43.5μm。

41.参考标准gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法,测得形变热处理前铝锂合金中厚板原料的屈服强度450mpa,抗拉强度505mpa,延伸率10.4%;得形变热处理后铝锂合金中厚板屈服强度510mpa,抗拉强度540mpa,延伸率7.5%;形变热处理前、后的铝锂合金中厚板拉伸试验应力-应变曲线如图4所示。

42.实施例2:

43.本实施例进行形变热处理的铝锂合金热轧中厚板厚度为15.5mm,该铝锂合金以质量百分比包括下述组分:cu 3.58%,mn 0.28%,mg 0.42%,zn 0.45%,li 1.45%,zr 0.11%,余量为al。

44.该铝锂合金中厚板形变热处理工艺具体步骤如下:

45.(1)将铝锂合金中厚板置于预先升温至520℃的电阻炉中,保温时间3小时,完成固溶处理,实现合金元素固溶;

46.(2)将步骤(1)处理后的铝锂合金中厚板迅速转移至水中进行淬火,水温20℃,淬火转移时间7秒,使合金元素保持过饱和状态;

47.(3)将步骤(2)淬火处理后0.5小时内的铝锂合金放入轧制设备进行连续多道次室温异步冷轧,单道次变形量0.10mm,总变形量25%,完成轧制预变形,每道次间进400℃退火2分钟;

48.(4)将步骤(3)中轧制预变形后的试样放入预先升温至155℃的电阻炉中进行人工时效,保温时间20小时,时效完成后空冷,获得形变热处理后铝锂合金中厚板材料,金相组织如图5所示。

49.参照标准gb/t 7998-2005铝合金晶间腐蚀测定方法,测得形变热处理前铝锂合金中厚板原料的原料腐蚀深度112.8μm,测得形变热处理后铝锂合金中厚板腐蚀深度65.7μm。

50.参考标准gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法,测得形变热处理前铝锂合金中厚板原料的屈服强度450mpa,抗拉强度505mpa,延伸率10.4%;得形变热处理后铝锂合金中厚板屈服强度540mpa,抗拉强度565mpa,延伸率8.0%;形变热处理前、后的铝锂合金中厚板拉伸试验应力-应变曲线如图6所示。

51.实施例3:

52.本实施例进行形变热处理的铝锂合金热轧中厚板厚度为16.0mm,该铝锂合金以质量百分比包括下述组分:cu 3.81%,mn 0.29%,mg 0.40%,zn 0.51%,li 1.45%,zr 0.12%,余量为al。

53.该铝锂合金中厚板形变热处理工艺具体步骤如下:

54.(1)将铝锂合金中厚板置于预先升温至525℃的电阻炉中,保温时间2小时,完成固溶处理,实现合金元素固溶;

55.(2)将步骤(1)处理后的铝锂合金中厚板迅速转移至水中进行淬火,水温25℃,淬火转移时间6秒,使合金元素保持过饱和状态;

56.(3)将步骤(2)淬火处理后0.5小时内的铝锂合金放入轧制设备进行连续多道次室温异步冷轧,单道次变形量0.15mm,总变形量40%,完成轧制预变形,每道次间进行350℃退火3分钟;

57.(4)将步骤(3)中轧制预变形后的试样放入预先升温至150℃的电阻炉中进行人工时效,保温时间18小时,时效完成后空冷,获得形变热处理后铝锂合金中厚板材料。

58.参照标准gb/t 7998-2005铝合金晶间腐蚀测定方法,测得形变热处理前铝锂合金中厚板原料的原料腐蚀深度112.8μm,测得形变热处理后铝锂合金中厚板腐蚀深度85.3μm。

59.参考标准gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法,测得形变热处理前铝锂合金中厚板原料的屈服强度452mpa,抗拉强度506mpa,延伸率10.7%;得形变热处理后铝锂合金中厚板屈服强度550mpa,抗拉强度570mpa,延伸率7.0%;形变热处理前、后的铝锂合金中厚板拉伸试验应力-应变曲线如图7所示。

60.对比例1:

61.本对比例进行形变热处理的铝锂合金热轧中厚板厚度为16.0mm,该铝锂合金以质量百分比包括下述组分:cu 3.58%,mn 0.28%,mg 0.42%,zn 0.45%,li 1.45%,zr 0.11%,余量为al。

62.该铝锂合金中厚板形变热处理工艺具体步骤如下:

63.(1)将铝锂合金中厚板置于预先升温至520℃的电阻炉中,保温时间2小时,完成固溶处理,实现合金元素固溶;

64.(2)将步骤(1)处理后的铝锂合金中厚板迅速转移至水中进行淬火,水温20℃,淬火转移时间5秒,使合金元素保持过饱和状态;

65.(3)将步骤(2)淬火处理后1小时内的铝锂合金放入轧制设备进行连续多道次室温异步冷轧,单道次变形量0.10mm,总变形量将20%,完成轧制预变形;

66.(4)将步骤(3)中轧制预变形后的试样放入预先升温至155℃的电阻炉中进行人工时效,保温时间20小时,时效完成后空冷,获得形变热处理后铝锂合金中厚板材料。

67.参照标准gb/t 7998-2005铝合金晶间腐蚀测定方法,测得形变热处理前铝锂合金中厚板原料的原料腐蚀深度112.8μm,测得形变热处理后铝锂合金中厚板腐蚀深度90.6μm。

68.参考标准gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法,测得形变热处理前铝锂合金中厚板原料的屈服强度450mpa,抗拉强度505mpa,延伸率10.4%;得形变热处理后铝锂合金中厚板屈服强度495mpa,抗拉强度524mpa,延伸率5.6%。

69.虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可以做各种改动和修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1