一种具有充分上料功能的合成树脂原料混合装置的制作方法

1.本发明涉及合成树脂生产用设备技术领域,更具体地说,涉及一种具有充分上料功能的合成树脂原料混合装置。

背景技术:

2.由于合成树脂具备可塑性强、耐用且能够再生等诸多优点,其已经成为世界上产量和消费量最高的合成材料。在对合成树脂进行加工时,为了便于加工和改善性能,工作人员经常会将合成树脂原料与各类助剂混合,在这个过程中,工作人员必不可少的会用到合成树脂原料混合装置。现有技术公开号为cn214598901u的专利文献提供了一种具有充分上料功能的合成树脂原料混合装置,该装置通过电机带动使加热搅拌杆上的搅拌叶同步转动,便于均匀充分的将树脂原料搅拌混合,在搅拌混合原料的同时加热搅拌杆可同步进行加热以便将树脂原料熔化加快原料的混合,便于该合成树脂的加工。虽然该装置有益效果较多,但依然存在下列问题:该装置仅通过固定设置在一处的加热搅拌杆对合成树脂原料进行加热,虽然加热搅拌杆能够进行自转,但这种方式很难将各类原料快速熔化,这不仅降低了原料的混匀效率,而且熔化不均的各类原料混合在一起还会严重影响生产出的合成树脂的质量。此外,未充分熔化的各类原料容易向下沉积在滤板上方,原料利用率相对较低,也会影响混合熔化原料的过滤出料,并使得滤板的更换频率较高,从而使得生产成本偏高。鉴于此,我们提出一种具有充分上料功能的合成树脂原料混合装置。

技术实现要素:

3.1.要解决的技术问题

4.本发明的目的在于提供一种具有充分上料功能的合成树脂原料混合装置,以解决上述背景技术中提出的问题。

5.2.技术方案

6.一种具有充分上料功能的合成树脂原料混合装置,包括隔热壳体,所述隔热壳体内安装有加热桶,所述加热桶底部固定连接有出料管,所述出料管另一端穿过隔热壳体并延伸至其外侧,所述出料管上安装有出料阀,所述隔热壳体上可转动的穿设有进料管,所述隔热壳体上还安装有转动机构,所述转动机构用于驱动进料管转动,所述进料管端部穿过加热桶并延伸至其内腔,所述进料管与加热桶间隙配合,所述加热桶内安装有均热组件,所述均热组件包括固定连接在进料管上的若干个连接板,所述连接板一侧安装有加热棒,通过连接板使加热棒绕进料管轴线转动,所述连接板一侧还安装有摆动板,所述摆动板一侧安装有转动杆,所述转动杆上固设有若干个搅拌杆,所述转动杆跟随加热棒同步绕进料管轴线转动实现搅拌。

7.作为本技术文件技术方案的一种可选方案,所述均热组件还包括设于加热桶内的固定齿盘以及可转动的穿设在连接板上的驱动杆,所述固定齿盘与隔热壳体连接固定,所述驱动杆上套接固定有带动齿轮,所述带动齿轮与固定齿盘啮合连接,所述驱动杆端部固

设有摆动板,所述加热棒与摆动板连接固定。

8.作为本技术文件技术方案的一种可选方案,所述驱动杆上套接固定有主动轮,所述转动杆一侧安装有从动轮,所述主动轮外侧套设有传动皮带,所述传动皮带与主动轮及从动轮摩擦传动。

9.作为本技术文件技术方案的一种可选方案,所述均热组件还包括升降机构,所述转动杆下侧固定安装有若干个铲底刀,所述升降机构用于带动转动杆做升降移动。

10.作为本技术文件技术方案的一种可选方案,所述升降机构包括嵌设在摆动板上的限位套,所述从动轮受限于限位套并与其转动连接,所述从动轮内开设有花键槽,所述花键槽内滑动连接有花键轴,所述花键轴与转动杆之间固定连接有带动柱,所述限位套内固定安装有导向杆,所述带动柱上开设有与导向杆相适配的导槽,所述导槽呈环形曲线结构设置,所述导向杆与导槽滑动连接。

11.作为本技术文件技术方案的一种可选方案,所述加热桶内还安装有清洁刮板,所述清洁刮板安装在连接板和/或转动杆上,所述清洁刮板与加热桶的内壁滑动接触。

12.作为本技术文件技术方案的一种可选方案,在其中若干个所述转动杆上的搅拌杆之中嵌设有磁体一,所述加热桶壁面之中设有若干个弹性凸起区域,所述弹性凸起区域内部嵌设有电磁体或磁体二。

13.作为本技术文件技术方案的一种可选方案,所述加热桶内还安装有翻动组件,所述翻动组件包括安装在加热桶内的安装架,所述安装架与进料管连接固定,所述安装架内转动连接有两个传动辊,所述安装架上固设有第二电动机,所述第二电动机输出端端部穿过安装架并延伸至其内侧,所述第二电动机输出端端部与其中一个传动辊连接固定,安装架内还设有传送带,所述传动辊与传送带摩擦传动,所述传送带上固定安装有若干个承放盒。

14.作为本技术文件技术方案的一种可选方案,所述隔热壳体与加热桶之间固定安装有若干个加热板,所述加热桶及出料管均与隔热壳体转动连接,所述隔热壳体另一侧还固定安装有第三电动机,所述第三电动机输出端端部固定连接有第三齿轮,所述出料管上套接有第四齿轮,所述第三齿轮与第四齿轮啮合连接。

15.作为本技术文件技术方案的一种可选方案,所述隔热壳体上方安装有上料组件,所述上料组件包括若干个储料桶以及与隔热壳体连接固定的承载管,所述进料管受限于承载管并与其滑动连接,所述储料桶上固定连接有送料管,所述送料管另一端与承载管相连通,所述送料管上安装有送料阀。

16.3.有益效果

17.相比于现有技术,本发明的优点在于:

18.1、本发明通过设置若干个加热棒以及转动机构,转动机构会带动加热棒在加热桶内转动,加热棒既能够起到一定的搅拌混匀作用,也能够对加热桶内各个位置的原料进行均匀加热,使其快速熔化,充分保证原料的混匀效率以及产品质量。

19.2、本发明通过设置搅拌杆、带动齿轮以及固定齿盘,搅拌杆能够增强混匀效果,而且转动杆带动搅拌杆绕进料管轴线位置转动的同时还能够绕驱动杆进行进一步转动,从而扩大混匀范围,使得各个位置的原料都能够被充分加热混匀。

20.3、本发明通过设置主动轮、从动轮以及传动皮带,在对原料进行搅拌混匀的过程

中,转动杆还能带动搅拌杆绕其自身轴线位置进行自转,进一步提高混匀效果,同时还通过设置导槽、导向杆以及铲底刀,更进一步提高混匀效果的同时,随着铲底刀的上下移动,沉积在下侧的原料能够被带至上侧,使其得到充分加热,避免混匀不均影响产品质量。

21.4、本发明通过设置翻动组件,能够对加热桶内的原料进行上下翻动,使得各个位置的原料能够相互接触,混匀,有效避免原料沉积,进一步提高原料熔化混合的效率。

22.5、本发明通过设置第三电动机、第三齿轮以及第四齿轮,在对原料进行混匀的过程中,能够带动加热桶及其内部的原料进行转动,使其充分均匀吸收加热板散发的热量,更进一步提高了各类原料熔化的速度,保证各类原料能够充分混匀。

23.6、本发明通过设置清洁刮板,在对原料进行混匀的过程中,能够带动清洁刮板刮除加热桶内壁上粘附的原料,并通过改变清洁刮板的角度,使清洁刮板以不同的刮动角度刮擦加热桶内壁,避免单一角度的刮擦存在刮除不彻底甚至存在死角的问题。

附图说明

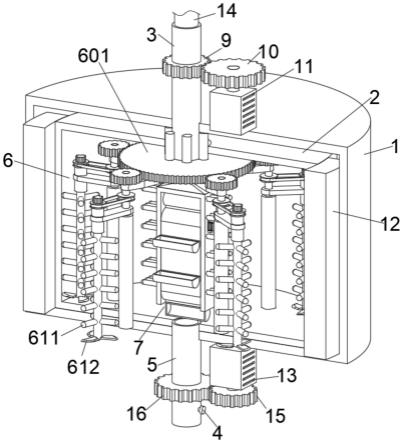

24.图1为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置的整体结构示意图;

25.图2为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中隔热壳体及加热桶剖切后内腔的部分结构示意图;

26.图3为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中隔热壳体及加热桶剖切后内腔部分结构的仰视示意图;

27.图4为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中均热组件的部分结构示意图;

28.图5为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中从动轮及限位套的结构剖视示意图;

29.图6为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中翻动组件的结构示意图;

30.图7为本技术一较佳实施例公开的具有充分上料功能的合成树脂原料混合装置中安装架的结构剖视示意图;

31.图中标号说明:1、隔热壳体;2、加热桶;3、进料管;4、出料阀;5、出料管;6、均热组件;601、固定齿盘;602、带动齿轮;603、驱动杆;604、连接板;605、主动轮;606、传动皮;607、从动轮;608、花键轴;609、限位套;610、带动柱;611、搅拌杆;612、铲底刀;613、加热棒;614、摆动板;615、转动杆;616、导槽;617、导向杆;618、花键槽;7、翻动组件;701、安装架;702、传送带;703、搅拌叶;704、传动辊;705、第二电动机;706、承放盒;8、上料组件;801、储料桶;802、送料管;803、送料阀;9、第一齿轮;10、第二齿轮;11、第一电动机;12、加热板;13、第三电动机;14、承载管;15、第三齿轮;16、第四齿轮。

具体实施方式

32.请参阅图1-7,本发明提供一种技术方案:

33.一种具有充分上料功能的合成树脂原料混合装置,包括隔热壳体1,隔热壳体1内安装有加热桶2,加热桶2底部固定连接有出料管5,出料管5另一端穿过隔热壳体1并延伸至

其外侧,出料管5上安装有出料阀4,隔热壳体1上可转动的穿设有进料管3,隔热壳体1上还安装有转动机构,转动机构能够带动进料管3转动,进料管3端部穿过加热桶2并延伸至其内腔,进料管3与加热桶2间隙配合,加热桶2内安装有均热组件6,均热组件6包括固定连接在进料管3上的若干个连接板604,连接板604一侧安装有加热棒613。

34.本实施方式中,由工作人员通过进料管3向加热桶2内加入适量的各类合成树脂原料,在转动机构的作用下,进料管3发生转动,并通过连接板604带动加热棒613进行转动,一方面起到一定的搅拌混匀效果,另一方面,能够对加热桶2内部各个位置的原料进行均匀充分的加热,使其快速熔化,充分保证原料的混匀效率以及产品质量。

35.具体的,如图2所示,转动机构包括固设在隔热壳体1上的第一电动机11以及套接在进料管3上的第一齿轮9,第一电动机11输出端端部固定连接有第二齿轮10,第二齿轮10与第一齿轮9啮合连接。

36.本实施方式中,在第一电动机11的作用下,第二齿轮10转动,由于第二齿轮10与第一齿轮9啮合连接,因此第一齿轮9会带动进料管3转动。

37.进一步的,结合图2至图4来看,均热组件6还包括设于加热桶2内的固定齿盘601以及可转动的穿设在连接板604上的驱动杆603,固定齿盘601与隔热壳体1连接固定,驱动杆603上套接固定有带动齿轮602,带动齿轮602与固定齿盘601啮合连接,驱动杆603端部固设有摆动板614,加热棒613与摆动板614连接固定,摆动板614一侧还安装有转动杆615,转动杆615上固设有若干个搅拌杆611。

38.本实施方式中,在连接板604带动驱动杆603转动时,由于带动齿轮602与固定齿盘601啮合连接,使得带动齿轮602带动驱动杆603自转,进而带动摆动板614进行转动,因此转动杆615及搅拌杆611在绕进料管3轴线位置进行转动的同时还会在摆动板614的带动下绕驱动杆603轴线位置进行进一步转动,扩大了混匀范围,使得各个位置的原料都能够被充分加热混匀。

39.再进一步的,如图4所示,驱动杆603上套接固定有主动轮605,转动杆615一侧安装有从动轮607,主动轮605外侧套设有传动皮带606,传动皮带606与主动轮605及从动轮607摩擦传动。

40.本实施方式中,在驱动杆603转动时,主动轮605跟随转动,在传动皮带606的连接作用下,在对原料进行搅拌混匀的过程中,从动轮607会带动转动杆615及搅拌杆611绕其自身轴线位置进行自转,进一步提高混匀效果。

41.更进一步的,如图2和图4所示,均热组件6还包括升降机构,转动杆615下侧固定安装有若干个铲底刀612,升降机构能够带动转动杆615做升降移动。

42.本实施方式中,在升降机构的作用下,转动杆615带动铲底刀612做升降移动,从而将底部的原料铲起带动至上侧,使原料得到充分加热,避免混匀不均影响产品质量。

43.值得说明的是,参见图5,升降机构包括嵌设在摆动板614上的限位套609,从动轮607受限于限位套609并与其转动连接,从动轮607内开设有花键槽618,花键槽618内滑动连接有花键轴608,花键轴608与转动杆615之间固定连接有带动柱610,限位套609内固定安装有导向杆617,带动柱610上开设有与导向杆617相适配的导槽616,导槽616呈环形曲线结构设置,导向杆617与导槽616滑动连接。

44.本实施方式中,在从动轮607转动时,通过花键槽618与花键轴608的配合,可以带

动花键轴608跟随转动,花键轴608带动转动杆615及带动柱610跟随转动,由于导槽616呈环形曲线结构设置且导向杆617与导槽616滑动连接,因此转动杆615会带动搅拌杆611及铲底刀612在转动时进行升降移动。

45.进一步的,加热桶2内还安装有清洁刮板,清洁刮板安装在连接板604上,清洁刮板与加热桶2的内壁滑动接触。

46.本实施方式中,连接板604转动时,带动清洁刮板转动刮除粘附在加热筒内壁上的原料,使其再次与加热桶2内部中间区域的原料混合,提高缓和效果。此外,也可在转动杆615上安装清洁刮板,由于转动杆615可在加热桶2内部做多样化的运动,使得清洁刮板刮下的原料可进一步与其他区域的原料充分混合,并且转动杆615的升降移动可以扩大清洁刮板的刮动范围。亦可将清洁刮板与转动杆615之间的连接关系设置为转动连接,并在两者之间连接扭簧,便于清洁刮板归位,在转动杆615带动清洁刮板做升降移动且清洁刮板与加热桶2内部顶壁或底壁抵触时,清洁刮板可以转动角度,改变清洁刮板的刮动角度,避免单一角度的刮擦存在刮除不彻底甚至存在死角的问题。

47.更进一步的,在其中若干个转动杆615上的搅拌杆611之中嵌设有磁体一,加热桶2壁面之中设有若干个弹性凸起区域,弹性凸起区域内部嵌设有电磁体或磁体二。

48.本实施方式中,在加热桶2内壁设置电磁体时,控制电磁体通电具有与磁体一相互吸引的磁性,或是采用与磁体一磁性相吸的磁体二替代电磁体。当转动杆615运动时,由于磁体之间的距离时刻发生变化,使得磁体之间的磁吸力时刻变化,进而使得弹性凸起区域的凸起程度同样时刻变化着,并且由于转动杆615的运动存在一定的规律性,使得弹性凸起区域的凸起变化同样有规律可循,弹性凸起区域的凸起变化使得清洁刮板受到阻挡而转动不同的角度,以不同刮动角度刮擦加热桶2内壁,提高清洁刮板的刮擦效果。

49.值得注意的是,结合图2和图7来看,加热桶2内还安装有翻动组件7,翻动组件7包括安装在加热桶2内的安装架701,安装架701内转动连接有两个传动辊704,安装架701上固设有第二电动机705,第二电动机705输出端端部穿过安装架701并延伸至其内侧,第二电动机705输出端端部与其中一个传动辊704连接固定,安装架701内还设有传送带702,传动辊704与传送带702摩擦传动,传送带702上固定安装有若干个承放盒706。

50.本实施方式中,在第二电动机705的作用下,其中一个传动辊704转动,由于传动辊704与传送带702摩擦传动,因此传送带702会带动承放盒706转动,从而对加热桶2内的原料进行上下翻动,使得各个位置的原料能够相互接触、混匀,有效避免原料沉积,进一步提高原料熔化混合的效率。

51.除此之外,如图6所示,安装架701与进料管3连接固定,安装架701上还安装有若干个搅拌叶703,安装架701上侧呈棱台形结构设置。

52.本实施方式中,由于安装架701与进料管3连接固定,因此安装架701会带动传送带702跟随进料管3转动,一方面提升了对原料进行翻动的范围,另一方面,搅拌叶703跟随转动,能够对原料进行进一步搅拌,辅助原料混匀。安装架701上侧呈棱台形结构设置的目的是避免原料沉积在其顶面造成残留。

53.除此之外,参见图2,隔热壳体1与加热桶2之间固定安装有若干个加热板12,加热桶2及出料管5均与隔热壳体1转动连接,隔热壳体1另一侧还固定安装有第三电动机13,第三电动机13输出端端部固定连接有第三齿轮15,出料管5上套接有第四齿轮16,第三齿轮15

与第四齿轮16啮合连接。

54.本实施方式中,在第三电动机13的作用下,第三齿轮15转动,由于第三齿轮15与第四齿轮16啮合连接,因此四齿轮16会带动加热桶2及其内部的原料进行转动,使其充分均匀吸收加热板12散发的热量,更进一步提高了各类原料熔化的速度,保证各类原料能够充分混匀。

55.除此之外,如图1所示,隔热壳体1上方安装有上料组件8,上料组件8包括若干个储料桶801以及与隔热壳体1连接固定的承载管14,进料管3受限于承载管14并与其滑动连接,储料桶801上固定连接有送料管802,送料管802另一端与承载管14相连通,送料管802上安装有送料阀803。

56.本实施方式中,由工作人员打开相应的送料阀803,指定原料随即通过承载管14进入加热桶2内腔。其中,送料阀803也可以采用电磁阀,通过外部控制端远程遥控电磁阀的启闭,出料管5上的出料阀4同样可以采用上述控制方式。

57.当相关工作人员在合成树脂的加工过程中需要对原料进行混合时,首先由工作人员打开相应的送料阀803,将适量的指定原料排入加热桶2内后,关闭相应的送料阀803。在第一电动机11的作用下,第二齿轮10转动,由于第二齿轮10与第一齿轮9啮合连接,因此第一齿轮9会带动进料管3、连接板604及加热棒613进行转动,对加热桶2内部各个位置的原料进行均匀充分的加热。

58.在此期间,由于带动齿轮602与固定齿盘601啮合连接,因此转动杆615及搅拌杆611在绕进料管3轴线位置进行转动的同时还会绕驱动杆603轴线位置进行进一步转动。同时主动轮605会跟随驱动杆603转动,在传动皮带606的连接作用下,在对原料进行搅拌混匀的过程中,从动轮607会带动转动杆615及搅拌杆611绕其自身轴线位置进行自转。在从动轮607转动时,花键轴608带动转动杆615及带动柱610跟随转动,由于导槽616呈环形曲线结构设置且导向杆617与导槽616滑动连接,因此转动杆615会带动搅拌杆611及铲底刀612在转动时进行升降移动,将底部的原料铲起带动至上侧,使原料得到充分加热,避免混匀不均影响产品质量。

59.在此过程中,在第二电动机705的作用下,其中一个传动辊704转动,由于传动辊704与传送带702摩擦传动,因此传送带702会带动承放盒706转动,从而对加热桶2内的原料进行上下翻动,使得各个位置的原料能够相互接触、混匀,有效避免原料沉积。

60.同时,由于安装架701与进料管3连接固定,因此安装架701会带动传送带702跟随进料管3转动,对原料进行进一步翻动及搅拌。

61.在这个过程中,在第三电动机13的作用下,第三齿轮15转动,由于第三齿轮15与第四齿轮16啮合连接,因此四齿轮16会带动加热桶2及其内部的原料进行转动,使原料能够充分均匀吸收加热板12散发的热量。如此持续适当时间,即可完成对原料进行混匀的操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1