用于CO2加氢制备高级醇的催化剂及其催化剂的制备方法和应用与流程

用于co2加氢制备高级醇的催化剂及其催化剂的制备方法和应用

技术领域

1.本发明涉及加氢催化剂技术领域,具体而言,涉及用于co2加氢制备高级醇的催化剂及其催化剂的制备方法和应用。

背景技术:

2.将co2捕获并资源化利用是实现减碳的重要途径。催化转化co2为高附加值化学品,例如甲醇、高级醇(包括乙醇、c3+醇)、甲酸、二甲醚等是极具前景的碳转化方式。与甲醇相比,高级醇具有更高的能量密度、更低的蒸气压和较弱的水亲和性,被认为是甲醇的理想替代燃料和添加剂。此外,高级醇还可用作树脂、脂肪、蜡、醚、胶质等的溶剂,以及做为生产各种化学品、药品、洗涤剂、化妆品、防腐剂等的原料和中间体。与常规生产高级醇工艺相比(如以玉米、甘蔗等生物质以及乙烯等石化原材料为起始原料制备高级醇),co2加氢制备高级醇能有效地降低成本,减少生产对食物及其他工业的威胁。

3.但是,相关技术提供的催化剂难以兼顾co2转化率和高级醇选择性尤其c3+醇选择性。

技术实现要素:

4.本发明的目的在于提供用于co2加氢制备高级醇的催化剂及其催化剂的制备方法和应用,本发明的co2加氢制备高级醇的催化剂能够兼顾co2转化率和高级醇选择性,具有优异的应用价值。

5.本发明是这样实现的:

6.第一方面,本发明提供一种用于co2加氢制备高级醇的催化剂,用于co2加氢制备高级醇的催化剂的化学表达式为comn-m1m2ox,其中,

7.各个元素的摩尔比例范围包括:(co+mn):m1:m2=(65-94.9):(5-30):(0.1-5),co:mn=4:1~1:4。

8.在反应条件下,co、mn会同时存在单质、单金属氧化物、复合金属氧化物等多种物相;m1和m2做为助剂,会同时存在单质、单金属氧化物等多种物相;co、mn、m1和m2之间也可能形成合金、复合氧化物等;催化剂通过m1和m2的协同作用,提升催化剂性能,以兼顾co2转化率和高级醇选择性,具有优异的应用价值。

9.在可选的实施方式中,co:mn=7:3~2:3,m1/(co+mn+m1+m2)=8%-25%,m2/(co+mn+m1+m2)=0.5%-3%。

10.优化co、mn、m1、m2的比值,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

11.在可选的实施方式中,化学表达式中,m1为cu、fe、ni、ti、zn、mo、in、cr、v、y、zr、sn、re、ce和ga中的至少一种;m2为碱金属和碱土金属中的至少一种。

12.优化m1和m2的元素选择,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

13.第二方面,本发明提供一种用于co2加氢制备高级醇的催化剂的制备方法,包括:

14.在预处理和氧化后的泡沫钴表面原位生长co-mofs纳米片;剥离泡沫钴表面的co-mofs纳米片;

15.水热转化co-mofs纳米片,制得comn-mofs纳米棒;

16.用原子层沉积法向comn-mofs纳米棒掺杂m1,制得m

1-comn-mofs;

17.对m

1-comn-mofs掺杂m2:将m

1-comn-mofs焙烧,得到复合氧化物comn-m1ox,使用等体积浸渍法对comn-m1ox负载助剂m2,浸渍后,真空干燥、焙烧,制得comn-m1m2ox。

18.该制备方法,使用原子层沉积法掺杂和浸渍掺杂配合,能够提高催化剂中m1和m2的协同作用,提升催化剂的性能,一方面能够提高co2转化率,另一方面能够确保高级醇选择性。

19.在可选的实施方式中,用原子层沉积法向comn-mofs纳米棒掺杂m1的步骤,具体包括:

20.将comn-mofs置于ald装置反应腔,加热以除去comn-mofs孔结构中残余的物理结合水;

21.在温度为t的条件下沉积,并循环沉积1-7次;其中,

22.脉冲加入含有m1元素的第一前驱体,脉冲结束后曝光时间t1为50s-400s;

23.切换n2进行吹扫置换,持续时间t2为120s-240s;

24.抽真空;

25.脉冲加入第二前驱体,脉冲结束后曝光时间t3为50s-400s;

26.再次切换n2进行吹扫置换,持续时间t4为120s-240s;

27.抽真空。

28.在可选的实施方式中,在元素m1为cu的情况下,第一前驱体为cu(hfac)2,第二前驱体为hcho,温度t为245-255℃;

29.在元素m1为fe的情况下,第一前驱体为fe(cp)2,第二前驱体为h2,温度t为115-125℃;

30.在元素m1为ni的情况下,第一前驱体为ni(mec(ni-bu)2)2,第二前驱体为h2o,温度t为115-125℃;

31.在元素m1为ti的情况下,第一前驱体为ttip,第二前驱体为h2o,温度t为195-205℃;

32.在元素m1为zn的情况下,第一前驱体为dez,第二前驱体为h2o,温度t为170-180℃;

33.在元素m1为mo的情况下,第一前驱体为mo(co)6,第二前驱体为o2等离子体,温度t为245-255℃;

34.在元素m1为in的情况下,第一前驱体为in(tmhd)3,第二前驱体为o2等离子体,温度t为130-140℃;

35.在元素m1为cr的情况下,第一前驱体为cr(acac)3,第二前驱体为o2,温度t为195-205℃;

36.在元素m1为v的情况下,第一前驱体为vo(oipr)3,第二前驱体为h2o,温度t为145-155℃;

37.在元素m1为y的情况下,第一前驱体为y(thd)3,第二前驱体为o3,温度t为295-305℃;

38.在元素m1为zr的情况下,第一前驱体为cp2zrme2,第二前驱体为h2o,温度t为245-255℃;

39.在元素m1为sn的情况下,第一前驱体为n2,n

3-二叔丁基丁烷-2,3-二氨基锡(ii),第二前驱体为h2o2,温度t为115-125℃;

40.在元素m1为re的情况下,第一前驱体为reo3me,第二前驱体为h2o,温度t为65-75℃;

41.在元素m1为ce的情况下,第一前驱体为ce(thd)4,第二前驱体为o3,温度t为295-305℃;

42.在元素m1为ga的情况下,第一前驱体为ga(tmhd)3,第二前驱体为o2等离子体,温度t为130-140℃。

43.根据不同的前驱体优化温度,能够确保m1和m2的协同作用,以获得效果更加优异的催化剂。

44.在可选的实施方式中,对m

1-comn-mofs掺杂m2的步骤中,m2与总金属摩尔比例为:m2/(co+mn+m1+m2)=0.5%-5%。

45.优化各个元素的比例,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

46.在可选的实施方式中,焙烧所述m

1-comn-mofs的温度为400℃-600℃,升温速率为2℃/min-8℃/min,焙烧时间2h-10h;

47.使用等体积浸渍法对comn-m1ox负载助剂m2后,真空干燥的温度为100℃、时间为6h,焙烧的温度为400-800℃,升温速率为2℃/min-8℃/min,焙烧时间2h-10h。

48.优化各个步骤焙烧的升温速率、温度和时间,能够确保m1和m2的协同作用,以获得效果更加优异的催化剂。

49.在可选的实施方式中,水热转化co-mofs纳米片的步骤,具体包括:

50.将co-mofs纳米片制成co-mofs纳米片气溶胶;

51.将co-mofs纳米片气溶胶分散在由甲醇和n,n-二甲基甲酰胺的混合溶液中,并加入金属盐mn(no3)2和有机配体h3btc,搅拌、溶解,水热反应,并对反应后的悬浮液离心、清洗,冻干得到comn-mofs纳米棒。

52.co-mofs转化为comn-mofs,同时发生配体完全置换和形貌变化,即可确保掺杂m1、m2后产生的催化剂,具有更好的催化效果。

53.在可选的实施方式中,m(co-mofs):m(mn

2+

):m(h3btc)=3.78(1-x):x:1,其中,x=0.2-0.8。

54.优化元素配比,以形成更能够提高催化剂催化效果的形貌变化。

55.在可选的实施方式中,预处理和氧化泡沫钴的方法包括:

56.将泡沫钴依次用丙酮、hcl、乙醇和水浸泡超声,吹干,然后置于含有nh4f和尿酸的水溶液中加热回流,再取出沥干、热处理。

57.在可选的实施方式中,在预处理和氧化后的泡沫钴表面原位生长co-mofs纳米片的步骤,具体包括:

58.将预处理和氧化后的泡沫钴置于含有2-甲基咪唑的醇溶液中,加热反应。

59.泡沫钴具有较高的机械强度,用于生长co-mofs纳米片能够减少杂质的混入。

60.第三方面,本发明提供一种如前述实施方式任一项的co2加氢制备高级醇的催化

剂的应用,催化剂用于加氢制备高级醇。

61.催化剂性能评价在固定床反应器中进行,将0.5g催化剂破碎筛分至40-60目,并用同样目数的1.0g细石英砂均匀混合稀释后,装填于催化剂床层恒温区域。反应评价前,催化剂在0.5mpa-2.0mpa、h2气氛下于350℃-450℃原位还原1h-6h,自然冷却至70℃以下后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2做为内标气)进行反应性能评价,反应温度200℃-280℃,压强1mpa-5mpa,质量空速1000ml/(g

cat

·

h)-5000ml/(g

cat

·

h)。原料气和反应后尾气通过装配有tcd和fid检测器的气相色谱分析,其中tcd检测器用于检测n2、co、co2和ch4,fid检测器用于检测尾气中h2、气态烃类产物和液态产物(醇、可能存在的c4+烃类等)。综合原料气&尾气流量、液态产物产率和色谱数据,计算co2转化率,co、烃类、甲醇和高级醇(乙醇、c3+醇)选择性。

62.应用上述催化剂加氢制备高级醇,能够兼顾co2转化率和高级醇选择性尤其c3+醇选择性。

附图说明

63.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

64.图1为本发明实施例1中经过预处理和氧化的泡沫钴的低倍sem图片;

65.图2为本发明实施例1中泡沫钴表面原位生长co-mofs的高倍sem图片;

66.图3为本发明实施例1中从泡沫钴表面剥离的co-mofs ns的tem图片;

67.图4为本发明实施例1中经过水热转化制备的comn-mofs nr的sem图片;

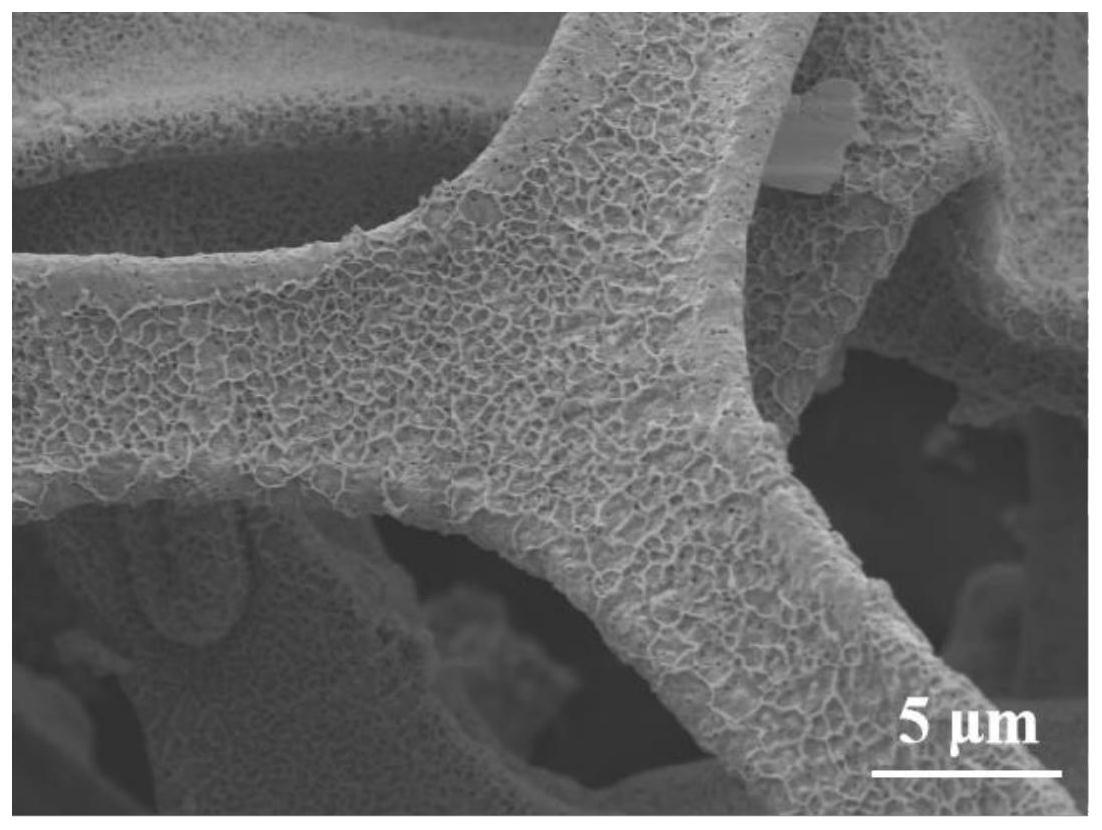

68.图5为本发明实施例1中经过“原子层沉积-焙烧-浸渍-焙烧”后得到的comn-m1m2ox的sem图片;

69.图6为本发明实施例1-12的催化剂的性能比较图;

70.图7为本发明实施例1、13-17的催化剂的性能比较图;

71.图8为本发明实施例1和对比例1-6的催化剂的性能比较图。

具体实施方式

72.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

73.相关技术提供的用于催化co2加氢制备高级醇的催化剂主要包括贵金属基(pt,pd,ru和au基)和非贵金属基(rh、mo、cu和co基),其中贵金属基催化剂由于资源紧缺、成本高,缺乏应用前景,只适合做为助剂改善非贵金属催化剂的性能。

74.co2加氢制备高级醇通用机理如下:通常认为步骤(a)的co-chx耦合机理广泛存在于rh,mo,cu和co基催化剂。在此基础上,rh基催化剂能引发步骤(a)的co

2-chx和co

3-chx耦合机理,cu、mo和co基催化剂则能分别引发步骤(b)的chx-chx耦合、步骤(d)hcoh-hcoh耦合

和步骤(e)cooh-chx耦合机理。因此,不同金属基催化剂的产物分布差别较大。

75.a.(co-ch

x

耦合)

76.b.(ch

x-ch

x

耦合-链增长-加氢)

[0077][0078]

c.(ch

x-ch

x

耦合-加成)

[0079][0080]

d.(hcoh-hco耦合)

[0081]

e.(cooh-ch

x

耦合)

[0082]

对于面向固定床反应器的常规“气-固”催化剂,rh基催化剂倾向于将co2转化为烃类,主要是ch4,其次是co,甲醇和高级醇选择性通常低于10%。相关技术以tio2纳米棒为载体制备的rhfeli/tio2的高级醇选择性为31.3%,但只检测到乙醇,无c3+醇。cu基催化剂的产物以co和烃类为主,通过抑制co选择性换取甲醇及高级醇。使用共沉淀法制备cuznfek催化剂的高级醇选择性达到31.9%,其中乙醇、丙醇、丁醇和c5+醇选择性分别为19.68%、3.78%、2.84%和5.6%,但是反应条件苛刻(温度300℃,压强6-7mpa)。mo基催化剂高级醇选择性仅为5%左右,目前较优的是以mo2c为载体浸渍制备的co/mo2c催化剂,但其高级醇仅含乙醇(选择性25%),且co2转化率极低。co基是目前高级醇性能最优的催化剂,部分能够生成c3+醇。使用溶胶凝胶法制备的lacogao催化剂能够完全抑制co生成,其高级醇选择性高达62.6%,但未检测到c3+醇,且co2转化率不足10%。由此可见,相关技术的“气-固”催化剂的高级醇主要为乙醇,c3+醇选择性极低,且很难同时获得较高的co2转化率和高级醇选择性。

[0083]

对于非常规“气-固”催化剂以及面向液态间歇釜的“气-液-固”催化剂,在相关技术中可以获得较高的高级醇选择性。相关技术中,借助rh和se的金属有机前驱体制备tio2负载的rh

10

se团簇催化剂,在350℃和47kpa条件下,乙醇选择性达到83%。另一相关技术通过合成后金属节点修饰法制备mofs催化剂zr

12-bpdc-cucs,在85-100℃,2-4mpa常规环境和35mpa超临界环境下,乙醇选择性均大于99%,但产物中无c3+醇。还有相关技术提供的conialox和pt/co3o4在140-200℃,4-8mpa条件下,高级醇选择性均超过80%,其中丙醇和丁醇(均包含异构体)选择性最高可达5.3%和3.3%。但是,上述rh

10

se团簇催化剂和zr

12-bpdc-cucs的高级醇仅含乙醇,且rh

10

se催化剂的co2转化率极低。conialox和pt/co3o4则是在低温、高压、“气-液-固”间歇釜反应体系中进行,其较高的高级醇选择性得益于反应环境的变化,转移至固定床“气-固”体系会导致性能丧失;例如:conialox催化剂,在专利cn108380216b中的“气-固”固定床体系中,产物便以甲烷为主(》90%),高级醇选择性仅约为10%,c3+醇选择性低于2%,性能甚至不及固定床反应器“气-固”催化剂平均水平。

[0084]

由此可见,相关技术还存在的问题包括:固定床反应器“气-固”催化剂中,高级醇以乙醇为主,附加值更高的c3+醇选择性极低甚至为零,且无法兼顾co2转化率和高级醇选择性;而高级醇选择性极高的催化剂通常以牺牲co2转化率、反应条件严苛(高压/超临界)、改变反应体系(由“气-固”改成“气-液-固”体系)和降低反应效率(由“连续式”改为“间歇式”)为代价,实用价值降低。

[0085]

本发明提供一种用于co2加氢制备高级醇的催化剂,其能够兼顾co2转化率、高级醇

选择性和c3+醇选择性,具有优异的应用价值;而且,本发明提供的催化剂适用于固定床“气-固”体系,反应条件温和,具有较高的推广价值。

[0086]

本发明提供的用于co2加氢制备高级醇的催化剂的化学表达式为comn-m1m2ox。

[0087]

在反应条件下,co、mn会同时存在单质、单金属氧化物、复合金属氧化物等多种物相;m1和m2做为助剂,会同时存在单质、单金属氧化物等多种物相;co、mn、m1和m2之间也可能形成合金、复合氧化物等;催化剂组成能以各个元素的摩尔比例范围限定,其中,(co+mn):m1:m2=(65-94.9):(5-30):(0.1-5),例如:65:5:0.1、79:20:2、94.7:30:5等,co:mn=4:1~1:4,例如:4:1、1:4、14:15、2:1、14:25、7:15、7:20、7:25、14:55等。

[0088]

在较优的实施方式中,co:mn=7:3~2:3,例如:7:3、2:3、7:5、1:1、14:15、7:9等,m1/(co+mn+m1+m2)=8%-25%,例如:8%、10%、12%、16%、18%、20%、22%、25%等,m2/(co+mn+m1+m2)=0.5%-3%,例如:0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等。优化co、mn、m1、m2的比值,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

[0089]

催化剂的化学表达式中,m1为cu、fe、ni、ti、zn、mo、in、cr、v、y、zr、sn、re、ce和ga中的至少一种;m2为碱金属和碱土金属中的至少一种,即m2包括锂、钠、钾、铷、铯、钫、铍、镁、钙、锶、钡、镭中的一种或多种。优化m1和m2的元素选择,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

[0090]

本发明的催化剂通过m1和m2的协同作用,提升催化剂性能,以兼顾co2转化率和高级醇选择性,具有优异的应用价值。

[0091]

本发明提供一种用于co2加氢制备高级醇的催化剂的制备方法,包括:

[0092]

在预处理和氧化后的泡沫钴表面原位生长co-mofs纳米片;剥离泡沫钴表面的co-mofs纳米片;

[0093]

水热转化co-mofs纳米片,制得comn-mofs纳米棒;

[0094]

用原子层沉积法向comn-mofs纳米棒掺杂m1,制得m

1-comn-mofs;

[0095]

对m

1-comn-mofs掺杂m2:将m

1-comn-mofs焙烧,得到复合氧化物comn-m1ox,使用等体积浸渍法对comn-m1ox负载助剂m2,浸渍后,真空干燥、焙烧,制得comn-m1m2ox。

[0096]

本发明的制备方法使用原子层沉积法掺杂和浸渍掺杂配合,能够提高催化剂中m1和m2的协同作用,提升催化剂的性能,一方面能够提高co2转化率,另一方面能够确保高级醇选择性。

[0097]

在一些实施方式中,预处理和氧化泡沫钴的方法包括:将泡沫钴依次用丙酮、hcl、乙醇和水浸泡超声,随后吹干。然后将处理后的泡沫钴置于含有nh4f和尿酸的水中加热回流;反应完成后,取出泡沫钴沥干,转移至管式炉n2气氛下热处理。

[0098]

hcl的浓度可以根据需要选择,例如:3m;上述乙醇可以是指无水乙醇;上述水均可以是指去离子水。

[0099]

可选地,泡沫钴依次用丙酮、hcl、乙醇和水浸泡超声的时间可以是15min;处理过的泡沫钴吹干后可以在温度为120℃条件下加热回流12h。

[0100]

可选地,nh4f的摩尔浓度为0.2m和尿素的摩尔浓度0.25m。

[0101]

可选地,转移至管式炉n2气氛下热处理时的温度可以是350℃,时间可以是2h。

[0102]

在一些实施方式中,在预处理和氧化后的泡沫钴表面原位生长co-mofs纳米片的步骤,具体包括:将预处理和氧化后的泡沫钴置于含有2-甲基咪唑的醇溶液中,加热反应。

[0103]

泡沫钴具有较高的机械强度,用于生长co-mofs纳米片能够减少杂质的混入。

[0104]

可选地,2-甲基咪唑的摩尔浓度为2m;2-甲基咪唑的醇溶液中水和乙醇的体积比为1:1。

[0105]

可选地,上述加热反应的温度为室温,加热时间可以为8-16h,例如:8h、10h、12h、14h、16等。加热时间为12h

[0106]

在一些实施方式中,剥离泡沫钴表面的co-mofs纳米片的方式为超声剥离;其中,从反应液中取出反应后的泡沫钴,用去离子水冲洗掉表面附着的沉淀物后,置于装有去离子水的样品瓶中,超声2h左右使表面生长的co-mofs纳米片从泡沫钴上剥离;对含有co-mofs纳米片的悬浮液重复进行“离心-乙醇清洗-离心-去离子水清洗”步骤,重复的次数3次,将最后一次去离子水清洗的悬浮液离心后再次分散在去离子水中,冻干得到co-mofs纳米片气溶胶。优化洗涤次数能够避免洗涤不足,或洗涤过多而导致纳米片尺寸过度细化及产物流失。

[0107]

在一些实施方式中,水热转化co-mofs纳米片,co-mofs转化为comn-mofs,同时发生配体完全置换和形貌变化,该步骤具体包括:

[0108]

将co-mofs纳米片制成co-mofs纳米片气溶胶;

[0109]

将co-mofs纳米片气溶胶分散在由甲醇和n,n-二甲基甲酰胺(dmf)的混合溶液中,并加入金属盐mn(no3)2和有机配体h3btc(1,3,5-苯三甲酸),搅拌、溶解,水热反应,并对反应后的悬浮液离心、清洗,冻干得到comn-mofs纳米棒。

[0110]

可确保后续掺杂m1、m2后产生的催化剂,具有更好的催化效果。

[0111]

进一步地,m(co)+m(mn

2+

)=m(h3btc)=0.15m,折算m(co-mofs):m(mn

2+

):m(h3btc)=3.78(1-x):x:1,其中co-mofs按照c8h

12

n4co(分子量223.14)计算,x=0.2-0.8,例如:0.2、0.4、0.5、0.7、0.8等;优选x=0.3-0.6。

[0112]

优化元素配比,以形成更能够提高催化剂催化效果的形貌变化。

[0113]

再进一步地,通过搅拌使mn(no3)2和有机配体h3btc完全溶解,且co-mofs纳米片均匀分散后,可以转移至反应釜中在温度为110℃-150℃(例如110℃、120℃、130℃、140℃和150℃)水热反应20h左右;并对反应后的悬浮液重复进行“离心-乙醇清洗-离心-去离子水清洗”步骤,重复的次数3次,将最后一次去离子水清洗的悬浮液离心后,再次分散在去离子水中,冻干得到comn-mofs纳米棒。

[0114]

在一些实施方式中,用原子层沉积法向comn-mofs纳米棒掺杂m1的步骤,具体包括:

[0115]

将comn-mofs置于ald装置反应腔,加热以除去comn-mofs孔结构中残余的物理结合水;

[0116]

在温度为t的条件下沉积,并循环沉积1-7次,例如:1次、2次、4次、5次、7次等;其中,

[0117]

脉冲加入含有m1元素的第一前驱体,脉冲结束后曝光时间t1为50s-400s,例如:50s、100s、150s、200s、250s、300s、350s、400s等;

[0118]

切换n2进行吹扫置换,持续时间t2为120s-240s,例如:120s、140s、150s、180s、220s、240s等;

[0119]

抽真空;

[0120]

脉冲加入第二前驱体,脉冲结束后曝光时间t3为50s-400s,例如:50s、100s、150s、200s、250s、300s、350s、400s等;

[0121]

再次切换n2进行吹扫置换,持续时间t4为120s-240s,例如:120s、140s、150s、180s、220s、240s等;

[0122]

抽真空。

[0123]

可选地,除去comn-mofs孔结构中残余的物理结合水时加热的温度可以是125℃,时间30min。

[0124]

在较优的实施方式中,持续时间t1为:100s-300s、持续时间t2为:150s-210s、持续时间t3为100s-300s、持续时间t4为150s-210s;循环次数2-5。

[0125]

进一步地,每种金属元素m1对应优选的第一前驱体、第二前驱体和沉积温度分别如表1。

[0126]

表1使用原子层沉积掺杂m1金属优选前驱体和沉积温度

[0127]

[0128][0129]

注:hfac=六氟乙酰丙酮水合物;cp=环戊二烯基;ni(mec(ni-bu)2)2=双(n,n-二异丁基乙酰胺)ni(ii);ttip=异丙醇钛;dez=二乙基锌;tmhd=三(2,2,6,6-四甲基-3,5-庚烷二氧基);vo(oipr)3=三异丙醇氧化钒;thd=2,2,6,6-四甲基庚烷-3,5-二甲酸酯;me=-ch3;reo3me=三氧化甲基铼。

[0130]

根据不同的前驱体优化温度,以获得效果更加优异的催化剂。

[0131]

在一些实施方式中,对m

1-comn-mofs掺杂m2的步骤中,m2与总金属摩尔比例为:m2/(co+mn+m1+m2)=0.5%-5%,例如:0.5%、1%、2%、2.5%、3%、3.5%、4%、4.5%、5%等。

[0132]

优化各个元素的比例,能够使m1和m2呈现优异的协同作用,提升催化剂性能。

[0133]

可选地,焙烧m

1-comn-mofs的温度为400℃-600℃,例如:400℃、450℃、500℃、550℃和600℃等,升温速率为2℃/min-8℃/min,例如:2℃/min、4℃/min、6℃/min和8℃/min等。进一步地,焙烧的时间可以在2h-10h,例如:2h、3h、4h、5h、6h、7h、8h、9h、10h等。

[0134]

可选地,使用等体积浸渍法对comn-m1ox负载助剂m2后,需在温度为100℃左右的条件下干燥6h左右;随后进行焙烧,焙烧的温度为400-800℃,例如:400℃、500℃、600℃、700℃、800℃等,升温速率为2℃/min-8℃/min,例如:2℃/min、4℃/min、6℃/min和8℃/min等。进一步地,焙烧的时间可以是2h-10h,例如:2h、3h、4h、5h、6h、7h、8h、9h、10h等。

[0135]

优化各个步骤焙烧的升温速率、温度和时间,能够确保m1和m2的协同作用,以获得效果更加优异的催化剂。

[0136]

本发明还提供一种co2加氢制备高级醇的催化剂的应用,将催化剂用于加氢制备高级醇。

[0137]

在一些实施方式中,将催化剂在h2气氛下于350℃-450℃温度条件下还原,还原时

间1h-6h,例如:1h、2h、3h、4h、5h、6h等,还原压强为0.5mpa-2.0mpa,例如:0.5mpa、1.0mpa、2.0mpa。还原结束冷却至70℃以下后切换为h2、co2和n2的混合气体,在200℃-280℃下反应,例如:200℃、220℃、240℃、260℃和280℃等,压强为1mpa-5.0mpa,例如:1.0mpa、2.0mpa、3.0mpa、4.0mpa、5.0mpa等,质量空速为1000ml/(g

cat

·

h)-5000ml/(g

cat

·

h),例如:1000ml/(g

cat

·

h)、2000ml/(g

cat

·

h)、3000ml/(g

cat

·

h)、4000ml/(g

cat

·

h)、5000ml/(g

cat

·

h)等。

[0138]

进一步地,还原时的压强为0.5mpa-2.0mpa,例如:0.5mpa、1.0mpa、2.0mpa等。

[0139]

优选的,催化剂在h2气氛下还原前,需要先与细石英砂混合,催化剂和细石英砂的质量比为1:2左右。

[0140]

优选的,h2/co2/n2=18:6:1,摩尔比,n2做为内标气。

[0141]

以下结合实施例对本发明作进一步的详细描述。

[0142]

实施例1

[0143]

(1)泡沫钴基材预处理和氧化:将泡沫钴依次用丙酮、3m hcl、无水乙醇和去离子水浸泡超声15min,随后用空气枪吹干;然后将处理后的泡沫钴置于去离子水中120℃加热回流12h,去离子水中含有nh4f(摩尔浓度0.2m)和尿素(摩尔浓度0.25m);反应完成后,取出泡沫钴沥干,转移至管式炉n2气氛下350℃热处理2h,泡沫钴表面形成钴的片状氧化物(图1)。

[0144]

(2)泡沫钴表面原位生长co-mofs纳米片:将步骤(1)预处理和氧化的泡沫钴置于含有2-甲基咪唑(摩尔浓度0.2m)混合溶剂中,混合溶剂由水和乙醇组成,体积比为1:1;在30℃条件下反应12h,得到表面原位生长co-mofs纳米片(图2)的泡沫钴。

[0145]

(3)超声剥离泡沫钴表面的co-mofs纳米片:从反应液中取出反应后的泡沫钴,用去离子水冲洗掉表面附着的沉淀物后,置于装有去离子水的样品瓶中,超声2h使表面原位生长的co-mofs纳米片从泡沫钴上剥离;对含有co-mofs纳米片的悬浮液进行3次“离心-乙醇清洗-离心-去离子水清洗”步骤,将最后一次去离子水清洗的悬浮液离心后再次分散在去离子水中,冻干得到气溶胶,命名为co-mofs ns(图3)。

[0146]

(4)水热转化制备comn-mofs纳米棒:将步骤(3)的co-mofs ns分散在由甲醇和n,n-二甲基甲酰胺(dmf)组成的混合溶剂中,并加入金属盐mn(no3)2和有机配体1,3,5-苯三甲酸(h3btc);其中,m(co)=82.5mm,m(mn

2+

)=67.5mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=2.08:0.45:1,其中co-mofs按照c8h

12

n4co(分子量223.14)计算。室温搅拌30min使mn(no3)2和h3btc完全溶解,co-mofs ns均匀分散后,转移至反应釜中125℃水热反应20h;对反应后的悬浮液进行3次“离心-乙醇清洗-离心-去离子水清洗”步骤,将最后一次去离子水清洗的悬浮液离心后,再次分散在去离子水中,冻干得到comn-mofs纳米棒,命名为comn-mofs nr(图4)。

[0147]

(5)原子层沉积法掺杂m1金属cu:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂cu金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体hcho,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度250℃,沉积循环次数2次,得到样品命名为cu-comn-mofs。

[0148]

(6)焙烧后浸渍法掺杂m2助剂k:对步骤(5)制备的cu-comn-mofs进行空气气氛下

焙烧,温度450℃,升温速率5℃/min,焙烧时间2h,得到复合氧化物并命名为cumn-cuox;随后使用等体积浸渍法对comn-cuox负载助剂k,浸渍液中金属盐为kno3,溶剂为h2o,其中k与总金属摩尔比例为k/(co+mn+cu+k)=1.0%;浸渍完成后,100℃真空干燥6h,600℃空气下焙烧4h,升温速率5℃/min,得到comn-cukox-1(图5)。

[0149]

其中,co:mn=11:9,cu/(co+mn+cu+k)=15.0%,k/(co+mn+cu+k)=1.0%。

[0150]

(7)固定床评价co2加氢制备高级醇性能:催化剂性能评价在固定床反应器中进行,将0.5g comn-cukox-1催化剂破碎筛分至40-60目,并用同样目数的1.0g细石英砂均匀混合稀释后,装填于催化剂床层恒温区域。反应评价前,催化剂在1.5mpa、h2气氛下400℃原位还原4h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度240℃,压强3mpa,质量空速3000ml/(g

cat

·

h)。

[0151]

原料气和反应后尾气通过装配有tcd和fid检测器的气相色谱分析,其中tcd检测器用于检测n2、co、co2和ch4,fid检测器用于检测尾气中h2、气态烃类产物和液态产物(例如:醇、c4+烃类等)。

[0152]

综合原料气和尾气流量、液态产物产率和色谱数据,计算co2转化率,co、烃类、甲醇和高级醇(乙醇、c3+醇)选择性。

[0153]

实施例2

[0154]

实施例2参照实施例1的制备方法,区别在于:

[0155]

步骤(4):m(co)=105mm,m(mn

2+

)=45mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=2.65:0.3:1。

[0156]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间100s;(b)切换n2进行吹扫置换,持续时间150s;(c)向反应腔注入第二前驱体hcho,持续时间100s;(d)切换n2进行吹扫置换,持续时间150s;沉积温度250℃,沉积循环次数3次。

[0157]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度550℃,升温速率6℃/min,焙烧时间6h。得到复合氧化物并命名为cumn-cuox-2;随后使用等体积浸渍法对comn-cuox-2负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=0.5%;浸渍完成后,100℃真空干燥6h,600℃空气下焙烧7h,升温速率6℃/min,制得comn-cukox-2;其中,co:mn=7:3,cu/(co+mn+cu+k)=11.5%,k/(co+mn+cu+k)=0.5%。

[0158]

步骤(7):反应评价前,催化剂在1.0mpa、h2气氛下450℃原位还原2h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度240℃,压强4mpa,质量空速2000ml/(g

cat

·

h)。

[0159]

实施例3

[0160]

实施例3参照实施例1的制备方法,区别在于:

[0161]

步骤(4):m(co)=105mm,m(mn

2+

)=45mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=2.65:0.3:1。

[0162]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体hcho,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度250℃,沉积循环次数2次。

[0163]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度500℃,升温速率4℃/min,焙烧时间4h。得到复合氧化物并命名为cumn-cuox-3;随后使用等体积浸渍法

mofs):m(mn

2+

):m(h3btc)=2.27:0.4:1。

[0180]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体hcho,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度250℃,沉积循环次数3次。

[0181]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度450℃,升温速率6℃/min,焙烧时间6h。得到复合氧化物并命名为cumn-cuox-6;随后使用等体积浸渍法对comn-cuox-6负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=0.5%;浸渍完成后,100℃真空干燥6h,700℃空气下焙烧7h;升温速率6℃/min,制得comn-cukox-6;其中,co:mn=6:4,cu/(co+mn+cu+k)=23.0%,k/(co+mn+cu+k)=0.5%。

[0182]

步骤(7):反应评价前,催化剂在1.5mpa、h2气氛下370℃原位还原1h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度280℃,压强2mpa,质量空速5000ml/(g

cat

·

h)。

[0183]

实施例7

[0184]

实施例7参照实施例1的制备方法,区别在于:

[0185]

步骤(4):m(co)=90mm,m(mn

2+

)=60mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=2.27:0.4:1。

[0186]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间300s;(b)切换n2进行吹扫置换,持续时间210s;(c)向反应腔注入第二前驱体hcho,持续时间300s;(d)切换n2进行吹扫置换,持续时间210s;沉积温度250℃,沉积循环次数2次。

[0187]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度450℃,升温速率4℃/min,焙烧时间4h。得到复合氧化物并命名为cumn-cuox-7;随后使用等体积浸渍法对comn-cuox-7负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=1.0%;浸渍完成后,100℃真空干燥6h,600℃空气下焙烧6h,升温速率4℃/min,制得comn-cukox-7;其中,co:mn=6:4,cu/(co+mn+cu+k)=25.0%,k/(co+mn+cu+k)=1.0%。

[0188]

步骤(7):反应评价前,催化剂在1.0mpa、h2气氛下350℃原位还原2h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度240℃,压强3mpa,质量空速1000ml/(g

cat

·

h)。

[0189]

实施例8

[0190]

实施例8参照实施例1的制备方法,区别在于:

[0191]

步骤(4):m(co)=60mm,m(mn

2+

)=90mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=1.51:0.6:1。

[0192]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间100s;(b)切换n2进行吹扫置换,持续时间120s;(c)向反应腔注入第二前驱体hcho,持续时间100s;(d)切换n2进行吹扫置换,持续时间120s;沉积温度250℃,沉积循环次数5次。

[0193]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度450℃,升温速率8℃/min,焙烧时间2h。得到复合氧化物并命名为cumn-cuox-8;随后使用等体积浸渍法对comn-cuox-8负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=1.0%;浸渍完成后,100℃真空干燥6h,800℃空气下焙烧2h,升温速率8℃/min,制得comn-cukox-8;其中,co:mn=2:3,cu/(co+mn+cu+k)=17.5%,k/(co+mn+cu+k)=1.0%。

进行吹扫置换,持续时间180s;沉积温度250℃,沉积循环次数1次。

[0211]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度400℃,升温速率6℃/min,焙烧时间10h。得到复合氧化物并命名为cumn-cuox-11;随后使用等体积浸渍法对comn-cuox-11负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=5.0%;浸渍完成后,100℃真空干燥6h,600℃空气下焙烧6h,升温速率6℃/min,制得comn-cukox-11;其中,co:mn=4:1,cu/(co+mn+cu+k)=15.0%,k/(co+mn+cu+k)=5.0%。

[0212]

步骤(7):反应评价前,催化剂在2.0mpa、h2气氛下370℃原位还原4h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度240℃,压强1mpa,质量空速4000ml/(g

cat

·

h)。

[0213]

实施例12

[0214]

实施例12参照实施例1的制备方法,区别在于:

[0215]

步骤(4):m(co)=30mm,m(mn

2+

)=120mm,m(h3btc)=150mm,折算后即为m(co-mofs):m(mn

2+

):m(h3btc)=0.76:0.8:1。

[0216]

步骤(5):(a)向反应腔中注入第一前驱体cu(hfac)2,持续时间50s;(b)切换n2进行吹扫置换,持续时间210s;(c)向反应腔注入第二前驱体hcho,持续时间50s;(d)切换n2进行吹扫置换,持续时间210s;沉积温度250℃,沉积循环次数7次。

[0217]

步骤(6):对步骤(5)制备的cu-comn-mofs进行空气气氛下焙烧,温度550℃,升温速率4℃/min,焙烧时间8h。得到复合氧化物并命名为cumn-cuox-12;随后使用等体积浸渍法对comn-cuox-12负载助剂k,其中k与总的金属摩尔比例为k/(co+mn+cu+k)=0.1%;浸渍完成后,100℃真空干燥6h,500℃空气下焙烧7h,升温速率4℃/min,制得comn-cukox-12;其中,co:mn=1:4,cu/(co+mn+cu+k)=13.0%,k/(co+mn+cu+k)=0.1%。

[0218]

步骤(7):反应评价前,催化剂在2.0mpa、h2气氛下370℃原位还原3h,自然冷却至70℃后切换为原料气(h2/co2/n2=18:6:1,摩尔比,n2作为内标气)进行反应性能评价,反应温度220℃,压强1mpa,质量空速5000ml/(g

cat

·

h)。

[0219]

比较实施例1-12制得的催化剂的性能,结果见表2。

[0220]

表2实施例1-12的催化剂性能比较

[0221][0222][0223]

根据表2和图6的结果可知:本发明的制备方法能够在确保co2转化率的同时,提高高级醇选择性和c3+醇选择性;特别是,优化了工艺参数的实施例1-7,实施例1-7的co2转化率、高级醇选择性和c3+醇选择性分别大于25.2%、29.2%和10.6%,其中又以实施例1、4和6在兼顾三项指标(co2转化率、高级醇选择性和c3+醇选择性)方面更为突出。

[0224]

实施例13

[0225]

实施例13的工艺方法参照实施例1,区别在于步骤(5)中原子层沉积金属种类和步骤。

[0226]

原子层沉积法掺杂m1金属fe:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂fe金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱体fe(cp)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体h2,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度120℃,沉积循环次数2次。

[0227]

其他步骤与实施例1相同,最后得到样品命名为comn-fekox。

[0228]

其中,co:mn=11:9,fe/(co+mn+fe+k)=11.4%,k/(co+mn+fe+k)=1.0%。

[0229]

实施例14

[0230]

实施例14的工艺方法参照实施例1,区别在于步骤(5)中原子层沉积金属种类和步骤。

[0231]

原子层沉积法掺杂m1金属ni:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂ni金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱体ni(mec(ni-bu)2)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体h2o,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度120℃,沉积循环次数2次。

[0232]

其他步骤与实施例1相同,得到样品命名为comn-nikox。

[0233]

其中,co:mn=11:9,ni/(co+mn+ni+k)=16.3%,k/(co+mn+ni+k)=1.0%。

[0234]

实施例15

[0235]

实施例15的工艺方法参照实施例1,区别在于步骤(5)中原子层沉积金属种类和步骤。

[0236]

原子层沉积法掺杂m1金属mo:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂mo金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱体mo(co)2,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体o2(等离子体),持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度250℃,沉积循环次数2次。

[0237]

其他步骤与实施例1相同,得到样品命名为comn-mokox。

[0238]

其中,co:mn=11:9,mo/(co+mn+mo+k)=18.7%,k/(co+mn+mo+k)=1.0%。

[0239]

实施例16

[0240]

实施例16的工艺方法参照实施例1,区别在于步骤(5)中原子层沉积金属种类和步骤。

[0241]

原子层沉积法掺杂m1金属v:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂v金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱

体vo(oipr)3,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体h2o,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度150℃,沉积循环次数2次。

[0242]

其他步骤与实施例1相同,得到样品命名为comn-vkox。

[0243]

其中,co:mn=11:9,v/(co+mn+v+k)=15.9%,k/(co+mn+v+k)=1.0%。

[0244]

实施例17

[0245]

实施例17的工艺方法参照实施例1,区别在于步骤(5)中原子层沉积金属种类和步骤。

[0246]

原子层沉积法掺杂m1金属ce:使用原子层沉积法(ald)向步骤(4)的comn-mofs nr掺杂ce金属,具体步骤如下:称取60mg步骤(4)的comn-mofs nr置于ald装置反应腔的样品架中,125℃保持30min以除去孔结构中残余物理结合水;然后,(a)向反应腔中注入第一前驱体ce(thd)4,持续时间200s;(b)切换n2进行吹扫置换,持续时间180s;(c)向反应腔注入第二前驱体o3,持续时间200s;(d)切换n2进行吹扫置换,持续时间180s;沉积温度300℃,沉积循环次数2次。

[0247]

其他步骤与实施例1相同,得到样品命名为comn-cekox。

[0248]

其中,co:mn=11:9,ce/(co+mn+ce+k)=9.8%,k/(co+mn+ce+k)=1.0%。

[0249]

比较实施例1、13-17原子层沉积不同金属的催化剂的性能,结果见表3。

[0250]

表3实施例1、13-17原子层沉积不同金属的催化剂的性能比较

[0251][0252]

根据表3和图7的结构可知:使用原子层沉积法掺杂m1金属能够提高催化性能,特别是,cu、fe有助于提高co2转化率、抑制co生成和提高c3+醇选择性,cu、fe、mo在提高高级

醇选择性方面具有优异表现,mo、ce在形成乙醇方面具有优异表现,ni、v在co2转化率和形成烃类方面具有优异表现。

[0253]

对比例1

[0254]

只进行实施例1的步骤(1)-步骤(3)制备co-mofs,然后600℃空气气氛下焙烧4h,升温速率5℃/min,得到coox。

[0255]

对比例2

[0256]

只进行实施例1的步骤(1)-步骤(4)制备comn-mofs,然后600℃空气气氛下焙烧4h,升温速率5℃/min,得到comnox;其中,co:mn=11:9。

[0257]

对比例3

[0258]

只进行实施例1的步骤(1)-步骤(5)制备cu-comn-mofs,然后600℃空气气氛下焙烧4h,升温速率5℃/min,得到comn-cuox;其中,co:mn=11:9,cu/(co+mn+cu)=15.0%。

[0259]

对比例4

[0260]

只进行实施例1的步骤(1)-步骤(4)制备comn-mofs,然后按照步骤(6)等体积浸渍法浸渍k(no3)2,600℃空气气氛下焙烧4h,升温速率5℃/min,得到comn-kox;其中,co:mn=11:9,k/(co+mn+k)=1.0%。

[0261]

对比例5

[0262]

只进行实施例1的步骤(1)-步骤(4)制备comn-mofs,然后使用等体积浸渍法制备cu-comn-mofs,随后600℃空气气氛下焙烧4h,升温速率5℃/min,得到comn-cuox-p;其中,co:mn=11:9,cu/(co+mn+cu)=15.0%。

[0263]

对比例6

[0264]

只进行实施例1的步骤(1)-步骤(4)制备comn-mofs,然后使用等体积浸渍法同时浸渍cu和k得到cuk-comn-mofs,随后600℃空气气氛下焙烧4h,升温速率5℃/min,得到comn-cukox-p;其中,co:mn=11:9,cu/(co+mn+cu+k)=15.0%,k/(co+mn+cu+k)=1.0%。

[0265]

对比实施例1和对比例1-6的催化剂性能,结果见表4。

[0266]

表4实施例1与对比例1-6的催化性能比较

[0267]

[0268]

根据表4和图8的结构可知:(1)coox的催化性能较差;(2)通过comn-mofs做为前驱体制备comnox双金属氧化物催化剂虽然能够在一定程度上提高co2转化率和高级醇选择性,但是仍然不及本发明的制备方法制备的催化剂在co2转化率和高级醇选择性方面的优异效果;(3)原子层沉积cu和浸渍k都能在一定程度上提高高级醇尤其是c3+醇选择性,且沉积cu能够进一步提高co2转化率,但是单独浸渍k会抑制co2转化;将实施例1和对比例2-4比较可知:原子层沉积cu和浸渍k具有协同作用,同时进行这两种改性产生的技术效果超过单一改性效果的简单叠加;将对比例3和对比例5比较可知:使用原子层沉积掺杂cu比传统的浸渍法更有利于提高催化性能;将实施例1和对比例6比较可知:使用本发明的“原子层沉积cu-浸渍k”比“共浸渍cu和k”具有更好的催化性能,其中,前者的co2转化率、高级醇选择性和c3+醇选择性分别比后者提高41.91%、77.78%和82.17%,且能将co选择性抑制在0.5%以下。

[0269]

综上所述,本发明的用于co2加氢制备高级醇的催化剂,通过m1和m2的协同作用,提升催化剂性能,以兼顾co2转化率和高级醇选择性,具有优异的应用价值。

[0270]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1