一种结晶器的制作方法

1.本发明涉及结晶设备技术领域,具体涉及一种结晶器。

背景技术:

2.结晶器是用于结晶的设备,按溶液获得过饱和状态的方法可分蒸发结晶器和冷却结晶器。其中,蒸发结晶器的原理是:料液在加热器的热交换装置中,被蒸汽加热温度升高,在循环泵的作用下,料液上升到蒸发分离器中,由于物料静压下降使物料发生蒸发,蒸发产生的二次蒸汽溢出,并排出。物料被浓缩产生过饱和而使结晶生长,解除过饱和的物料进入循环泵继续循环至换热装置、蒸发分离器,往复若干次后,达到提纯化学物质的目的。

3.有的蒸发结晶器,会通过设置伸入至容器底部的给料管输送循环的料液,防止料液被快速地被循环泵抽走,使得料液更均匀,如在先的授权公告号cn209307404u的实用新型专利公开的稳固型结晶器。但又同时存在搅拌装置设置空间的问题,因为搅拌装置一般是固定在容器的上部,搅拌部分向下延伸。设置搅拌装置可以提高结晶速度,提高生产效率。因此如何调整优化不同要素之间的配置关系是亟待解决的问题。

技术实现要素:

4.本发明的目的是提供一种结晶器,通过结构优化设计以提高结晶器的结晶效率。

5.为实现上述目的,本发明采用如下技术方案:

6.一种结晶器,包括分离罐、蒸发器、加热装置及搅拌机构,蒸发器设置在分离罐上方且两者连通,蒸发器的外周壁的靠上位置设有二次蒸汽出口,蒸发器的进料口与第一料管的一端连接,第一料管的另一端与循环泵的出口连接,循环泵的进口与第二料管的一端连接,第二料管的另一端连接分离罐的出料口,循环泵用于实现液料的循环;

7.第一料管的其中一段从所述加热装置中穿过,加热装置包括蒸汽管道,蒸汽管道通过循环的蒸汽,以对第一料管内的料液加热;

8.蒸发器的底部为漏斗型,包括一给料管,给料管竖直向下延伸至分离罐的高度二分之一以下的位置;搅拌机构包括搅拌电机、搅拌杆、搅拌片组件,搅拌电机倒置式设置在蒸发器的上端,搅拌电机的输出轴与所述搅拌杆连接,搅拌杆穿过所述给料管并延伸至给料管的下方,搅拌片组件设置在搅拌杆的下端,搅拌片组件具有打开和闭合两种状态,搅拌片组件处于闭合状态时,其最大外径小于所述给料管的内径,搅拌片组件处于打开状态时,其最大外径大于所述给料管的内径;

9.搅拌片组件包括与所述搅拌杆同轴设置的柱体,柱体的外周壁沿柱体的外周方向均匀间隔设有三个搅拌片,搅拌片的主体呈弧形,搅拌片一端通过铰轴铰接在柱体的外周壁,搅拌片的另一端向远离柱体的方向倾斜延伸设置,形成受力部,在受到料液的反作用力后,搅拌片可由闭合状态展开一定角度以达到打开状态。

10.进一步地,三个所述搅拌片在所述柱体的外周依次首尾相邻设置,各搅拌片打开方向一致。

11.进一步地,所述搅拌片上设有贯通的若干个通液孔。

12.进一步地,所述搅拌片的背侧于靠近铰轴的位置设有限位块,在搅拌片组件处于打开状态时,限位块抵接所述柱体的外侧壁,以对搅拌片限位。

13.进一步地,所述柱体的外周壁间隔设置有三个平面,所述平面上设置有铰接座,搅拌片铰接在该铰接座上。

14.进一步地,所述给料管的下端部向外延伸,呈喇叭口状。

15.进一步地,所述加热装置包括保温外壳及设置保温外壳内的蒸汽管道,蒸汽管道螺旋设置在第一料管外周,蒸汽管道设有两根,两根蒸汽管道并列设置,两根蒸汽管道的进气管口通过一个三通接头与主管道连接,由主管道供蒸汽,三通接头的第一段与主管道连接,三通接头的第二段及第三段分别与两根蒸汽管道连接,第二段、第三段上分别设有一个球阀,用于独立控制两根蒸汽管道的通断。

16.进一步地,所述蒸发器内设有绕流板,绕流板倾斜设置在蒸发器内壁,所述二次蒸汽出口位于蒸发器的右上侧,蒸发器的进料口位于蒸发器的左下侧,绕流板位于所述二次蒸汽出口的下方,绕流板的底部设有过液孔。

17.进一步地,所述分离罐的右下侧设置有排料管,分离罐的底部设有阻流板,阻流板呈锥桶状,环设在分离罐内壁,阻流板的上端低于搅拌片组件的下端,且阻流板的下端高于所述排料管的位置。

18.进一步地,所述蒸发器底部插装在所述分离罐的上部,分离罐的外侧设有三个支撑组件,各支撑组件沿分离罐外周方向均匀布置,支撑组件包括支撑杆,支撑杆下端铰接在分离罐上,支撑杆上端设有垫板,垫板与支撑杆的轴线方向倾斜设置,且两者夹角为111

°

,分离罐与蒸发器对接的位置形成92

°

的夹角,垫板的表面设有橡胶层,垫板的橡胶层顶紧在蒸发器外侧。

19.本发明的有益效果:

20.料液在循环时,经过加热装置中加热,从第一料管排向蒸发器中,经由蒸发器下部的给料管流向分离罐的底部位置,由于给料管是延伸至分离罐的高度的二分之一以下的位置,因此可以避免循环过来的晶液悬空下落时对分离罐内已经结晶部分的冲击,而且晶液先进入分离罐相对靠下位置,经过结晶过程后,晶液再次上升才被第二料管在循环泵作用下抽走,防止刚循环回来的料液快速被抽走,提高结晶效率。在有给料管的情况下,同时配置有搅拌机构,对搅拌片组件进行创新性设计,搅拌片为可活动的结构,具有打开和闭合两种状态,搅拌片组件处于闭合状态时,其最大外径小于所述给料管的内径,搅拌片组件处于打开状态时,其最大外径大于所述给料管的内径。安装时,搅拌片组件收起,即可从给料管内腔穿过;当搅拌电机启动,搅拌片组件受料液的旋转阻力,即可打开,进而实现搅拌功能。

21.进一步地,搅拌片上设置通液孔,降低打开以后工作状态的阻力。

22.进一步地,在柱体的外周壁设置三个平面,搅拌片铰接在该处,使得搅拌片闭合状态占用的空间更小,利于缩小搅拌片组件的整体外径。

23.进一步地,蒸汽管道设置成两根,独立可控,可调加热程度。

24.进一步地,通过在蒸发器与分离罐设置若干个支撑组件,支撑组件的支撑杆一端铰接可旋转,另一端设置有垫板,通过施力使得垫板斜向上顶紧蒸发器外壁,并且垫板的端面设置橡胶层。通过该支撑组件,可以提高蒸发器与分离罐间的稳定性,还有一定的减震效

果。

附图说明

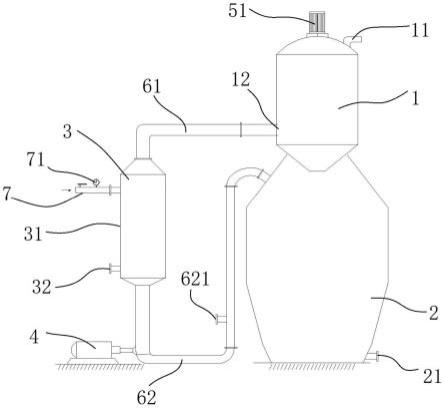

25.图1是本发明结晶器的主视示意图;

26.图2是加热装置中单根蒸汽管道绕设的示意图;

27.图3是与蒸汽管道相连的三通接头的示意图;

28.图4是加热装置中的两根蒸汽管道的绕设原理示意图;

29.图5是本发明结晶器主体的内部示意图;

30.图6是图5中的右上侧的局部示意图;

31.图7是蒸发器处的剖去顶盖后的俯视示意图;

32.图8是搅拌片组件的结构示意图(示出了部分搅拌杆);

33.图9是搅拌片组件的另一角度结构示意图(搅拌片处于闭合状态);

34.图10是搅拌片组件的打开状态的示意图;

35.图11是搅拌片组件的打开状态的另一角度的示意图;

36.图12是本发明结晶器的部分示意图;

37.图13是图12中的支撑组件处的局部示意图;

38.图14是支撑组件的结构示意图。

39.图中各标记对应的名称:

40.1、蒸发器;11、二次蒸汽出口;12、进料口;13、给料管;14、绕流板;141、过液孔;2、分离罐;21、排料管;22、阻流板;3、加热装置;31、保温外壳;32、排气管口;33、蒸汽管道;34、三通接头;341、球阀;4、循环泵;51、搅拌电机;52、搅拌杆;53、搅拌片组件;531、柱体;5311、平面;532、搅拌片;5321、通液孔;5322、受力部;533、限位块;534、铰接座;61、第一料管;62、第二料管;621、初始进液管口;7、主管道;71、流量计;8、支撑组件;81、支撑杆;82、垫板;83、铰接轴;9、加固底板。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

42.实施例:

43.如图1-图14所示,一种结晶器,包括分离罐2、蒸发器1、加热装置3及搅拌机构,蒸发器1设置在分离罐2上方且两者连通,蒸发器1的外周壁的靠上位置设有二次蒸汽出口11。蒸发器1的进料口12位于蒸发器1的左下侧,蒸发器1的进料口12与第一料管61的一端连接,第一料管61的另一端与循环泵4的出口连接,循环泵4的进口与第二料管62的一端连接,第二料管62的另一端连接分离罐2的出料口,出料口位于分离罐2的上部的左侧。循环泵4用于实现液料的循环,循环泵4属于现有技术。

44.第一料管61的其中一段从所述加热装置3中穿过,加热装置3包括蒸汽管道33,蒸汽管道33通过循环的蒸汽,以对第一料管61内的料液加热。

45.图1和2所示,加热装置3包括保温外壳31及设置保温外壳31内的蒸汽管道33,保温外壳31呈圆筒形,可采用已知的保温材质制成,不再赘述。蒸汽管道33螺旋设置在第一料管

61外周,蒸汽管道33设有两根,两根蒸汽管道33并列设置,依次螺旋绕设,如图2显示的是单根蒸汽管道33的绕设示意图,为提高加热效果,位于加热装置3中的第一料管61的部分管段直径相对外侧的粗些。图4所示的是两根蒸汽管道33并列一起的示意图,一根为实线显示,另一根为虚线显示。

46.图3所示,两根蒸汽管道33的进气管口通过一个三通接头34与主管道7连接,由主管道7供蒸汽,三通接头34是包括三段,其中第一段与主管道7连接,三通接头34的第二段及第三段分别与两根蒸汽管道33连接,三段相通也即实现三通的功能。第二段、第三段上分别设有一个球阀341,用于独立控制两根蒸汽管道33的通断,球阀341采用现有技术中的。主管道7上设有流量计71,显示蒸汽的总供给流量;主管道7与现有的蒸汽锅炉连接,接入蒸汽。两根蒸汽管道33的通断是独立控制的,可以根据需要调整加热程度。

47.蒸汽与第一料管61中的料液发生热交换后,通过蒸汽管道33的排气管口32排出,两根蒸汽管道33的排气管口32通过常规的三通管连接至回流管道即可。蒸汽是从蒸汽管道33内,由上至下流动。

48.图1和5所示,蒸发器1的主体为筒状结构,二次蒸汽出口11位于蒸发器1的右上侧,用于排出料液蒸发产生的蒸汽。蒸发器1的底部为漏斗型,包括一给料管13,给料管13竖直向下延伸至分离罐2的高度二分之一以下的位置。给料管13的下端部向外延伸,呈喇叭口状。料液有上方落下来时,通过设置成该喇叭口状,可以降低对分离罐2底部的已经结晶的晶体的冲击,向外分流。

49.蒸发器1的进料口12位于蒸发器1主体的左下侧,是与第一料管61连接的。强制循环的料液是经过第一料管61、该进料口12重新回到蒸发器1中。在循环开始前,原始料液是经过设置在第二料管62上的初始进液管口621,待蒸发结晶的料液送入的,当给料到一定量,第一料管61与外界的原始料液输送管道断开连接,初始进液管口621不再进料,此时分离罐2中的料液处于接近满的程度,但不满,料液可以在第一循环泵4的作用下实现循环。在刚开始时,料液不足,实现不了循环,相当于前期先往分离罐2内供料。蒸发器1的进料口12进来的料液,往下落,经过给料管13排至分离罐2的底部区域。料液达到过饱和状态,则部分溶质沉积在悬浮晶粒表面,使晶体长大,晶浆从分离罐2上部,经第二料管62、循环泵4、第一料管61,加热后,回到蒸发器1,再次蒸发结晶。蒸发结晶的原理是现有技术,本发明主要针对设备结构优化设计。

50.进一步地,图5、6和7所示,蒸发器1内设有绕流板14,绕流板14倾斜设置在蒸发器1内壁,绕流板14位于所述二次蒸汽出口11的下方。绕流板14上部与蒸发器1的内顶壁之间形成有通道,供蒸发产生的所谓二次蒸汽通过,再经二次蒸汽出口11排出。设置该绕流板14,使得蒸发的部分绕经该绕流板14,而不是直接朝向二次蒸汽口的位置流动。可以起到一定的防止溶液或者说溶液中的溶质流失的作用。绕流板14的底部设有过液孔141,可以使得回滴的液体反流至分离罐2。为便于设置该绕流板14,蒸发器1顶部设置盖板,绕流板14通过焊接方式固定好后,再将盖板焊接固定。

51.图5及图8-11所示,搅拌机构包括搅拌电机51、搅拌杆52、搅拌片组件53,搅拌电机51倒置式设置在蒸发器1的上端,电机选用现有技术中的变频电机,对搅拌速度可以设置。搅拌电机51的输出轴与所述搅拌杆52连接,搅拌杆52穿过所述给料管13并延伸至给料管13的下方。搅拌片组件设置在搅拌杆52的下端,搅拌片组件具有打开和闭合两种状态,搅拌片

组件53处于闭合状态时,其最大外径小于所述给料管13的内径,搅拌片组件53处于打开状态时,其最大外径大于所述给料管13的内径。通过将搅拌片组件设置成可变状态的结构形式,解决了给料管13与上部设置搅拌电机51的矛盾问题,安装时,搅拌片组件收起,即可从给料管13内腔穿过;当搅拌电机51启动,搅拌片组件受料液的旋转阻力,即可打开,进而实现搅拌功能。

52.具体地,搅拌片532组件包括与搅拌杆52同轴设置的柱体531,柱体531的外周壁沿柱体531的外周方向均匀间隔设有三个搅拌片532。主体本是圆柱体531状,在柱体531的外周壁间隔加工有三个平面5311,平面5311是竖向面,可以通过铣刀铣出。该平面5311上设置有铰接座534,搅拌片532铰接在该铰接座上,铰接类似于合页的方式。

53.搅拌片532的主体呈弧形,搅拌片532一端通过铰轴铰接在柱体531的外周壁,搅拌片532的另一端向远离柱体531的方向倾斜延伸设置,形成受力部5322,在受到料液的反作用力后,搅拌片532可由闭合状态展开一定角度以达到打开状态。

54.三个所述搅拌片532在所述柱体531的外周依次首尾相邻设置,各搅拌片532打开方向一致。搅拌片532上设有贯通的若干个通液孔5321,当搅拌片532打开后,可以减小料液反作用力的大小。

55.搅拌片532的背侧于靠近铰轴的位置设有限位块533,在搅拌片532组件处于打开状态时,限位块533抵接所述柱体531的外侧壁(平面5311处),以对搅拌片532限位,也即限定了搅拌片532的打开角度,正常搅拌时,搅拌片532处于稳定旋转状态。

56.图5所示,分离罐2的右下侧设置有排料管21,分离罐2的底部设有阻流板22,阻流板22呈锥桶状,环设在分离罐2内壁,阻流板22的上端低于搅拌机构的下端,且阻流板22的下端高于排料管21的位置。该阻流板22的竖向高度设置5cm左右即可,起到一定的缓流作用。底部结晶过的,可以不再参与强制循环,主要将上侧的料液再次循环蒸发。

57.图12、13和14所示,蒸发器1底部插装在分离罐2的上部,为了提高稳定性,及降低电机动作产生的振动影响,在分离罐2的外侧设有三个支撑组件8。各支撑组件8沿分离罐2外周方向均匀布置,支撑组件8包括支撑杆81,支撑杆81下端铰接在分离罐2上,支撑杆81为圆杆或方杆均可,支撑杆81可以绕铰接轴83旋转。支撑杆81上端设有垫板82,垫板82与支撑杆81的轴线方向倾斜设置,且两者夹角为111

°

,分离罐2与蒸发器1对接的位置形成92

°

的夹角。垫板82的表面设有橡胶层,具有一定的弹性作用,又能减振。在安装时,蒸发器1与分离罐2是先固定好的,分离罐2与蒸发器1对接位置的角度,是已知的。垫板82与支撑杆81的角度是经过计算设计的,通过旋转支撑杆81使垫板82逐渐靠近蒸发器1外壁,接触后,此时支撑杆81已经处于倾斜状态,再用力下压,使得垫板82的橡胶层顶紧在蒸发器1外侧。

58.进一步地,图12所示,在分离罐2底部设置加固底板9,加固底板9的边缘伸出分离罐2,伸出的部分上设有螺栓孔,可以利用地脚螺栓将分离罐2固定。

59.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1