一种低能耗高产能制粒工艺方法与流程

1.本发明涉及制粒工艺技术领域,具体涉及一种低能耗高产能制粒工艺方法,该新方法及工艺可应用于尿素大颗粒生产,复合肥npk的生产以及制药企业和食品企业。

背景技术:

2.在生产生活中,为了某些特定的商品在使用或运输过程中、储存更方便,或改善商品的性能,或改善商品流动性,需要使较细颗粒团聚成粗粉团粒或者球状,制粒就是把粉末、熔融液、水溶液等状态的物料经加工制成具有一定形状与大小粒状物的过程。几乎所有的固体制剂的制备过程都离不开制粒过程。所制成的颗粒可能是最终产品,如颗粒剂、片剂,大颗粒尿素,大颗粒复合肥。

3.一般医药、食品、化工等企业需要制粒生产。

4.传统制粒粉尘和工伤较多,制粒机械设备要定期维护保养,尤其是制粒烘箱、沸腾干燥机、湿法机。

5.通过制粒,改善物料的流动性、飞散性、黏附性及有利于计量准确、颗粒的形状大小均匀、外形美观等。

技术实现要素:

6.为此,本发明提供一种低能耗高产能制粒工艺方法,以解决现有技术中的上述问题。

7.为了实现上述目的,本发明提供如下技术方案:

8.根据本发明的第一方面,一种低能耗高产能制粒工艺方法,包括以下步骤:

9.步骤s100、将晶种从制粒机的一端加入;

10.步骤s200、制粒机的两端设置为固定的,制粒机的中间部分通过电机驱动进行转动,随着制粒机的转鼓的旋转,转鼓内壁上均匀分布的抄斗将晶种抄起;

11.步骤s300、当晶种旋转到转鼓顶部区域时,将晶种倾倒在转鼓内部的流化床上;

12.步骤s400、流化床向前方倾斜设置,流化床的上板设置有多个斜孔;

13.步骤s500、晶种从流化床的一边下落形成厚度为t的粒子帘,在粒子帘的正前方和后方各设置一排雾化喷头,物料通过雾化喷头均匀地喷洒在粒子帘上并迅速与小粒子帘中的小颗粒物料结合形成结晶体,结晶过程中放出的结晶热由从转鼓两端送入的冷流化空气带走。

14.进一步地,转鼓的布置为一端高且另一端低的倾斜形式。

15.进一步地,转鼓的倾斜角度范围为1

°‑

10

°

。

16.进一步地,流化床的上板的斜孔直径为2mm。

17.进一步地,流化床的上板的斜孔呈30

°‑

90

°

的倾角。

18.进一步地,通过调节转鼓的速度,并通过不断地喷洒料浆,从而实现小颗粒物料长大到期望的大小。

19.进一步地,对排出制粒机的物料送入筛分机进行筛分。

20.进一步地,将筛分合格的产品送入固体颗粒冷却器中冷却到预设温度后送出。

21.进一步地,将筛分不合格的产品的微小颗粒返回至制粒机中作为晶种。

22.进一步地,制粒机排出的合格产品占比30%。

23.本发明具有如下优点:在本发明中,制粒过程在特别设计在制粒设备完成,通过流化空气的加入迅速取走反应热,使产品得到冷却成目标粒子。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

25.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

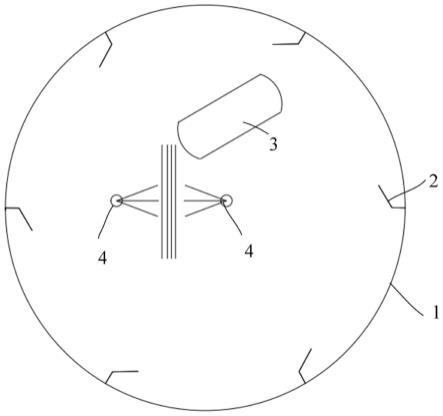

26.图1为本发明一些实施例提供的一种低能耗高产能制粒工艺方法的制粒机的剖面图。

27.图2为本发明一些实施例提供的一种低能耗高产能制粒工艺方法的流程图。

28.图中:1、转鼓,2、抄斗,3、流化床,4、雾化喷头。

具体实施方式

29.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.如图1至图2所示,本发明第一方面实施例中的一种低能耗高产能制粒工艺方法,包括以下步骤:

31.步骤s100、将晶种(或微小颗粒的粉末)从制粒机的一端加入;

32.步骤s200、制粒机的两端设置为固定的,制粒机的中间部分通过电机驱动进行转动,随着制粒机的转鼓1的旋转,转鼓1内壁上均匀分布的抄斗2将晶种抄起;

33.步骤s300、当晶种旋转到转鼓1顶部区域时,将晶种倾倒在转鼓1内部的流化床3上;

34.步骤s400、流化床3向前方倾斜设置,流化床3的上板设置有多个斜孔;

35.步骤s500、晶种从流化床3的一边下落形成厚度为t的粒子帘,在粒子帘的正前方和后方各设置一排雾化喷头4,物料通过雾化喷头4均匀地喷洒在粒子帘上并迅速与小粒子帘中的小颗粒物料结合形成结晶体,结晶过程中放出的结晶热由从转鼓1两端送入的冷流化空气带走。

36.在上述实施例中,需要说明的是,制粒过程一般伴随着放热反应,放热量取决制粒

物的结晶热的大小,制粒的关键在于能是否迅速地取走反应热;粒子帘前后设置物料喷头的方法,此方法比单前置喷头的方法产量可以提高一倍,大大的提高单一造粒机的产能;造粒机内部设置空气流化床,提高晶种粒子的流动性,降低物料结块的可能性。

37.上述实施例达到的技术效果为:在本发明中,制粒过程在特别设计在制粒设备完成,通过流化空气的加入迅速取走反应热,使产品得到冷却成目标粒子。

38.可选的,如图1至图2所示,在一些实施例中,转鼓1的布置为一端高且另一端低的倾斜形式。

39.在上述可选的实施例中,需要说明的是,粒子通过这个过程被长大,同时向水平方向移动。

40.可选的,如图1至图2所示,在一些实施例中,转鼓1的倾斜角度范围为1

°‑

10

°

。

41.在上述可选的实施例中,需要说明的是,转鼓1的倾斜角度根据需求设置。

42.可选的,如图1至图2所示,在一些实施例中,流化床3的上板的斜孔直径为2mm。

43.斜孔直径还可设置为2mm至12mm之间的任意数值。

44.可选的,如图1至图2所示,在一些实施例中,流化床3的上板的斜孔呈30

°‑

90

°

的倾角。

45.在上述可选的实施例中,需要说明的是,流化床按一定的角度向前方倾斜,上板上均布直径2mm的孔,直径2mm的孔成30

°‑

90

°

角向前,其作用是将颗悬浮起来,推动晶种向流化床一边运动,并避免晶种在流化床表面粘结。

46.可选的,如图1至图2所示,在一些实施例中,通过调节转鼓1的速度,并通过不断地喷洒料浆,从而实现小颗粒物料长大到期望的大小。

47.可选的,如图1至图2所示,在一些实施例中,对排出制粒机的物料送入筛分机进行筛分。

48.可选的,如图1至图2所示,在一些实施例中,将筛分合格的产品送入固体颗粒冷却器中冷却到预设温度后送出;选用新型的固体板式冷却器,内部水冷与气冷结合,扰乱粒子的直线运动,增加粒子与冷却器表面的接触,强化传热效率。

49.可选的,如图1至图2所示,在一些实施例中,将筛分不合格的产品的微小颗粒返回至制粒机中作为晶种。

50.可选的,如图1至图2所示,在一些实施例中,制粒机排出的合格产品占比30%。

51.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

52.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1