一种甲醇合成卧式化学反应器的制作方法

1.本发明涉及化学工程技术领域,具体为一种甲醇合成卧式化学反应器。

背景技术:

2.甲醇可广泛应用于制药、农业、制造业等工业,也是煤原料化工业的中间产品。甲醇作为具有较强基础性化工产品,处于能源匮乏的当下,在需求量日益增加的同时,还促成了繁盛的“甲醇经济”。

3.目前工业以煤、焦炭作为生产甲醇原料,再以氧气、蒸汽或二氧化碳为气化剂,在气化炉内高温不完全燃烧生成甲醇原料气。净化后的原料气,通过升压后在铜基催化剂作用下,在合成反应器内合成甲醇。原料气在催化剂合成甲醇时会产生大量的热,因此反应器内部会有大量的冷凝管用于降温,防止反应器内部温度过高导致铜基催化剂失活。但是根据《林达大型卧式水冷甲醇合成塔开发应用及前景展望》可以了解到,反应器内部的放热并不均匀,原料气的反应速率会在床层深度的10%-20%达到顶峰,因此在这个位置会释放更多的热量。因此现有的甲醇反应器会根据这种现象排布冷凝管的数量和位置,如林达公司的卧式水冷甲醇反应器,其反应器在靠近原料气进气口的位置采用多而密的布管形式,其余位置则采用少布管的形式。

4.但是在反应器工作一段时间后,其内部靠近进气口的催化剂会率先被还原成单质铜,因此原料气的最快反应速度的位置会逐渐往床层更深处移动,当原料气的最快反应速度的位置移动至冷凝管布管较少的位置时,反应器内部的温度不能及时下降,则会影响甲醇合成的速度和质量。

5.为此,提出一种甲醇合成卧式化学反应器。

技术实现要素:

6.本发明的目的在于提供一种甲醇合成卧式化学反应器,通过隔板将反应器内部的催化剂分为上下两层,再通过旋转装置将反应器上部旋转向下,将上半部的催化剂及时更换掉,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种甲醇合成卧式化学反应器,包括:

9.罐体,所述罐体一端开设有用于冷凝介质进入的冷凝进料口,所述罐体另一端的侧壁上开设有用于排出冷凝介质的冷凝出料口,所述罐体的中部侧壁上对称开设有用于原料气进出的进气口和出气口,且进气口与冷凝出料口位于同一侧,所述罐体的侧壁上对称开设有多个卸料口,所述卸料口上转动安装有挡板一;

10.冷凝管支架,所述罐体内部对称安装有两个冷凝管支架,所述冷凝管支架上固定安装有多根冷凝管,且冷凝管支架靠近进气口的上半部的冷凝管更多更密,所述冷凝管支架靠近进气口和出气口的两侧均安装有挡板二,所述挡板二上开设有多个通孔。

11.正常生产时,催化剂位于上下两块挡板二和左右两块冷凝管支架之间,原料气从

进气口进入罐体,经过挡板二的阻挡后往四周扩散,并在压力的作用下原料气穿过挡板上的通孔往出气口方向移动,在移动的过程中原料气经过催化剂并在催化剂的作用下反应生产甲醇和大量热量,最后甲醇气体从出气口离开罐体,为了防止催化剂在高温下失活,冷凝介质从冷凝进料口进入罐体,冷凝介质穿过冷凝管时进行了冷热交换,将原料气反应生成甲醇时产生的热量带离罐体,最后冷凝介质从冷凝出料口离开罐体。

12.优选的,所述罐体下方安装有底座,所述底座的四个角固定安装有支撑柱,所述支撑住上固定安装有托轮支架,所述托轮支架上转动安装有托轮,且托轮与罐体相切,所述罐体外侧壁上两个防偏移滑槽,每个所述防偏移滑槽均与底座同侧的两个托轮相互配合,所述托轮两端侧壁上转动安装有滚珠,所述罐体外侧壁上固定安装有齿圈,所述齿圈仅半圈开设有齿,所述底座上固定安装有伺服电机,所述伺服电机的输出端通过联轴器与减速箱的输入轴连接,所述减速箱固定连接在底座上,所述底座上固定安装有凸台,所述凸台上固定安装有齿轮支撑架,所述齿轮支撑架上转动安装有齿轮,且齿轮与齿圈相互配合,所述齿轮通过联轴器与减速箱输出轴连接,所述冷凝管支架中部安装有隔板,所述隔板上开设有多个通孔。

13.当罐体需要旋转时,先断开与冷凝进料口、冷凝出料口、进气口和出气口相连管道的连接,启动伺服电机,伺服电机可以精准的控制罐体的转动,伺服电机通过减速箱带动齿轮转动,齿轮则带动与齿轮相互啮合的齿圈转动,齿圈带动罐体同步转动。齿圈只有半圈设有齿,当罐体旋转180

°

后会齿轮齿圈会锁止,避免伺服电机停止后罐体因惯性继续转动。罐体转动时,罐体下方的两两一对的托轮会进行相反的转动,使罐体可以在原地进行转动。旋转完成后,作业员变可以打开卸料口,将隔板下半部已经消耗掉的催化剂更换掉,避免罐体内部发热集中点往下转移从而导致生产效率的下降。

14.为了防止罐体在旋转时发生径向移动,在罐体外侧壁上开设有两个防偏移滑槽,每对托轮均在防偏移滑槽内转动。在托轮的两端侧壁上转动安装了滚珠,使托轮与防偏移滑槽之间从滑动摩擦改为滚动摩擦,减小两者的磨损,延长两者的使用寿命。

15.优选的,所述罐体内侧壁上对称固定安装有气缸支撑架,所述气缸支撑架上安装有高温气缸,所述罐体侧壁上开设有多个用于高温气缸输出端往复运动的通孔,每侧所述挡板二分为对称的两块,所述挡板二转动安装在挡板一上,所述高温气缸输出端与挡板二转动连接。

16.将每一块挡板二分为两块并且转动安装在冷凝管支架上,再将每块挡板二与高温气缸输出端转动连接,这样可以通过控制高温气缸输出端地伸缩来控制挡板二地开合,当正常生产时,高温气缸输出端伸出,挡板二保持关闭状态,当停机装卸催化剂时,高温气缸输出端收缩,挡板二保持打开状态,并且上下两侧的高温气缸是分开控制,因此两侧挡板二的开合也是分开控制的。罐体内部原料气体在被催化时会产生大量的热,部分热量会从气缸输出端传递至气缸主体,一般的常温气缸工作环境在5-70℃,若使用常温气缸在罐体外侧工作,常温气缸密封圈可能会软化,造成密封性不足的情况,而高温气缸的最高环境工作温度可以达到800℃,因此使用高温气缸可以避免常温气缸漏气的问题,

17.优选的,所述罐体靠近挡板二两侧的内侧壁上开设有斜坡。

18.罐体的内侧壁上开设有斜坡,斜坡位于冷凝管支架之间且宽度小于等于卸料口直径,斜坡都是往卸料口倾斜,因此在卸掉催化剂时,大部分催化剂能从卸料口排出,减少人

工清理催化剂的时间,提高装卸催化剂的效率。

19.优选的,所述冷凝进料口、冷凝出料口、进气口和出气口处安装有当需要旋转罐体时将罐体内液体区完全封闭的常闭电磁阀,每个所述常闭电磁阀均与伺服电机电性连接。

20.由于部分催化剂之间的相互接触,导致无法与原料气接触,不能被还原成单质铜,因此在冷凝进料口、冷凝出料口、进气口和出气口处安装常闭电磁阀,正常生产时,打开常闭电磁阀的电源,使常闭电磁阀变为通路,使得原料气和冷凝介质可以正常流通,当催化剂使用了一段时间后,断开常闭电磁阀的电源,并断开管道连接,此时常闭电磁阀处于短路状态,打开挡板二,往复旋转罐体180

°

,使得管体内的催化剂可以翻转,翻转完后闭合挡板二,重新连接管道并打开常闭电磁阀的电源,这样可以提高催化剂的利用率。为了防止电路出现问题导致常闭电磁阀无法关闭,作业员在不知情的情况下旋转罐体造成冷凝介质或气体泄漏,将所有常闭电磁阀与伺服电机电性连接,只有当常闭电磁阀均与电路断开,将罐体完全封闭时,伺服电机才能启动。

21.优选的,所述冷凝管支架中部安装有压力传感器。

22.通过隔板将催化剂分为上下两个部分,使得两个部分的催化剂可以单独装卸,由于靠近进气口的催化剂被还原成单质铜的速率更快,因此为了保证甲醇合成的速度和质量,可以单独换掉靠近进气口半步的催化剂。

23.压力传感器用于测量隔板承受的压力,因为罐体的两个部分装填的催化剂基本为定量,操作员可以通过压力传感器传输回来的信号了解罐体已经装填了多少催化剂,而不需要进入罐体进行观察,提高了催化剂装料的速度。

24.优选的,所述与冷凝进料口、冷凝出料口、进气口和出气口处相接的管道外侧壁上开设有环形凹槽,所述冷凝进料口、冷凝出料口、进气口和出气口安装有方便罐体旋转前快速拆卸的快速接头,所述罐体通过快速接头与外接管道连接,每个所述快速接头上均安装有用于监测快速接头连接状态的接触开关,每个所述接触开关均与伺服电机电性连接。

25.由于罐体旋转前需要断开冷凝进料口、冷凝出料口、进气口和出气口与相对应管道的连接,因此在冷凝进料口、冷凝出料口、进气口和出气口处安装快速接头,以减少罐体旋转前的工作量。为了防止快速接头未与外接管道完全断开连接前,作业员操作错误启动伺服电机旋转罐体,造成机器损坏,在快速接头上安装与伺服电机电性连接的接触开关。当外接管道未完全与快速接头断开前,接触开关会持续出发,所有接触开关停止出发前,伺服电机无法启动。

26.优选的,所述快速接头包括一端与冷凝进料口、冷凝出料口、进气口和出气口固定连接的管体,所述管体另一端侧壁上开设有活动通孔,所述活动通孔内活动安装有钢珠,所述通孔两端的直径小于钢珠直径,所述管体外侧壁上开设有环形滑槽,且环形滑槽位于常闭电磁阀和活动通孔之间,所述环形滑槽上滑动安装有锁止套,所述锁止套内侧壁为阶梯状,所述锁止套开口端内侧壁上安装有接触开关,所述管体内侧壁上开设有梯形凸块,所述梯形凸块垂直于管体内侧壁的侧壁上安装有密封圈一,所述管体侧壁上开设有锁止通孔,且锁止通孔位于环形滑槽和常闭电磁阀之间,所述锁止通孔内部开设有活动槽,所述活动槽底部安装有密封圈二,所述锁止通孔内滑动安装有卡块,所述卡块位于密封圈二顶部。

27.当相对应的管道进入管体内部,当管道进入一段距离后,管体滑动通孔内部的钢珠会卡住管道上的环形凹槽,形成不稳定连接,此时管道的一端与密封圈一接触,操作员移

动锁止套将活动通孔的一端进行封闭,从而将钢珠的不稳定连接变为稳定连接,然后可以进行冷凝介质和原料气的输送,在压力的作用下,密封圈二会变成圆弧状往管体外侧壁的方向凸起,密封圈二的突起会将卡块往锁止套的方向顶,卡块会被顶出管体一部分,此时卡块会顶住锁止套内侧壁上的阶梯,防止锁止套自行滑动。

28.优选的,所述冷凝管外侧壁和罐体内侧壁上覆有耐磨材料。

29.催化剂的装卸与翻转会导致冷凝管与催化剂的摩擦频率增加,为了减少冷凝管和罐体的磨损,增加冷凝管和罐体的寿命,可以在冷凝管外侧壁和罐体内侧壁上覆盖一层二硼化钛等耐磨材料。

30.与现有技术相比,本发明的有益效果为:

31.1、通过隔板将罐体内部的催化剂分为上下两个部分,由于靠近进气口的上半部分催化剂消耗速度更快,当上半部的催化剂消耗完后,通过旋转装置将罐体的上半部旋转至下方,打开卸料口,将已经消耗掉的催化剂更换掉,避免罐体内部发热集中点往下转移从而导致生产效率的下降。

32.2、将挡板二设置为活动式,通过高温气缸驱动,高温气缸可以避免罐体内部热量从气缸输出端传递至气缸主体处,造成密封圈软化漏气的问题。挡板二可以在装卸催化剂时打开,在生产时保持关闭,固定催化剂,提高了催化剂的装卸速率。

33.3、安装了用于测量隔板所承受重力的压力传感器,由于罐体上半部和下半部所能装填的催化剂的多少基本为定量,通过传感器传送回来的信号可以清晰地知道罐体装了多少催化剂,而不需要人工进入罐体观察,方便了催化剂的装料。

附图说明

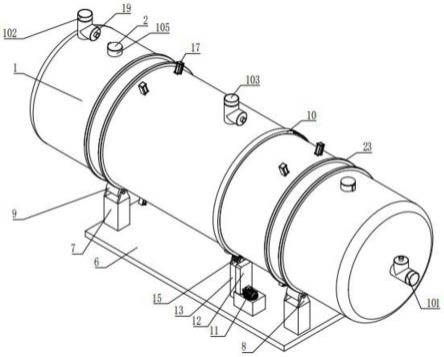

34.图1为本发明的整体结构示意图;

35.图2为本发明的主视图;

36.图3为图2中a处局部放大图;

37.图4为图3中c处局部放大图;

38.图5为图3中d处局部放大图;

39.图6为本发明的整体结构剖视图;

40.图7为图6中b处局部放大图;

41.图8为本发明的挡板二关闭状态;

42.图9为本发明的挡板二打开状态;

43.图10为本发明的齿圈主视图;

44.图11为本发明托轮半剖视图。

45.图中:1、罐体;101、冷凝进料口;102、冷凝出料口;103、进气口;104、出气口;105、卸料口;2、挡板一;3、冷凝管支架;4、冷凝管;5、挡板二;6、底座;7、支撑柱;8、托轮支架;9、托轮;10、齿圈;11、伺服电机;12、减速箱;13、凸台;14、齿轮支撑架;15、齿轮;16、气缸支撑架;17、高温气缸;18、滚珠;19、常闭电磁阀;20、隔板;21、压力传感器;2201、管体;2202、钢珠;2203、锁止套;2204、密封圈一;2205、密封圈二;2206、卡块;23、防偏移滑槽;24、外接管道;25、接触开关。

具体实施方式

46.请参阅图1至图11,本发明提供一种甲醇合成卧式化学反应器,技术方案如下:

47.实施例一,参考图1至图11:

48.停止冷凝介质和原料气的输送,断开常闭电磁阀19的电源,并断开管道连接,此时常闭电磁阀19处于短路状态,滑动锁止套2203,断开罐体1与各个管道的连接,接触开关25停止触发,控制所有高温气缸17进行收缩运动,打开挡板二5,往复旋转罐体1,使得管体2201内的催化剂可以翻转,翻转完后控制所有高温气缸17进行伸出运动,闭合挡板二5,重新连接管道并打开常闭电磁阀19的电源,重新启动生产。

49.当甲醇生产进行了四五个月后,罐体1内部靠近进气口103一侧70%的催化剂会被消耗还原成单质铜,但由于部分催化剂之间的相互接触,导致无法与原料气接触,不能被还原成单质铜,这种情况下可以旋转罐体1,使罐体1内部的催化剂进行翻转,从而使无法与原料气接触的催化剂暴露出来,提高催化剂的利用率。

50.实施例二,参考图1至图11:

51.操作员断开罐体1与各个管道之间的连接,再断开常闭电磁阀19的电源,然后打开伺服电机11,伺服电机11提高减速箱12带动齿轮15转动,齿轮15带动齿圈10转动,齿圈10带动罐体1同步旋转,将进气口103旋转至竖直向下的状态后,打开进气口103两侧的卸料口105,控制罐体1上与进气口103同侧的高温气缸17进行收缩运动,打开挡板二5,催化剂就会从卸料口105处排出。

52.催化剂排出完全后,控制伺服电机11反向旋转罐体1至初始状态,将新的催化剂从卸料口105处装入,通过压力传感器21传送回来的信号观察催化剂已经装填了多少,催化剂装填完毕后,操作员控制罐体1上与进气口103同侧的高温气缸17进行伸出运动,闭合挡板二5,将罐体1与各个管道重新连接,启动常闭电磁阀19的电源,开始进行生产。

53.当甲醇生产进行了六七个月后,罐体1内部靠近进气口103一侧的催化剂已经全部被消耗还原成单质铜,此时甲醇合成最高速率的位置会往靠近出气口104方向移动,但是冷凝管4只在隔板20靠近进气口103的一侧安装得更多更密,合成最高速率的位置往出气口104方向移动后会导致罐体1内部热量无法及时排出,影响其他催化剂,现有的甲醇反应器提高减少原料气体的输入来解决温度过高的问题,本发明可以通过单独更换掉隔板20靠近进气口103的一侧的催化剂,进而保证了甲醇合成的生产速度和质量。

54.工作原理:

55.操作员断开罐体1与各个管道之间的连接,再断开常闭电磁阀19的电源,然后打开伺服电机11,伺服电机11提高减速箱12带动齿轮15转动,齿轮15带动齿圈10转动,齿圈10带动罐体1同步旋转,将进气口103旋转至竖直向下的状态后,打开进气口103两侧的卸料口105,控制罐体1上与进气口103同侧的高温气缸17进行收缩运动,打开挡板二5,催化剂就会从卸料口105出排出。

56.催化剂排出完全后,控制伺服电机11旋转罐体1至初始状态,将新的催化剂从卸料口105处装入,通过压力传感器21传送回来的信号观察催化剂已经装填了多少,催化剂装填完毕后,操作员控制罐体1上与进气口103同侧的高温气缸17进行伸出运动,闭合挡板二5,将罐体1与各个管道重新连接,启动常闭电磁阀19的电源,开始进行生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1