一种油浆选择性加氢催化剂及其制备方法与流程

本发明涉及一种油浆加氢催化剂及其制备方法,特别是用于生产针状焦原料的油浆选择性加氢催化剂及其制备方法。

背景技术:

1、针状焦具有高结晶度、高强度、高石墨化、低热膨胀、低烧蚀等特点,广泛地用作冶金工业中超高功率石墨电极的原料。作为石墨电极原料的针状焦必须具有较低的硫含量,因此根据针状焦的性质和生成机理,应选择低硫和三环及四环芳烃含量高的原料。催化油浆的稠环芳烃含量高,适合作为生产针状焦的原料。但由于催化油浆的硫含量通常较高,还需要进行加氢脱硫处理。

2、催化油浆加氢生产针状焦原料,需要在实现较高脱硫活性的同时,降低三环和四环芳烃加氢饱和活性。催化油浆分子量大、结构复杂、芳烃含量高,硫主要分布在稠环芳烃、胶质和沥青质中,这些复杂化合物的存在,使加氢脱硫反应比相对分子量较小的馏分油脱硫反应困难得多,复杂的大分子结构易形成空间位阻,妨碍其中的硫原子被催化剂活性中心吸附,大分子在催化剂表面的吸附、沉积也会造成反应内扩散阻力增加,原料中含有较多的积炭前驱物,反应过程中也易形成催化剂表面积炭,造成催化剂活性下降,并且在实现脱硫活性的同时,还需要兼顾三环和四环芳烃尽可能低的饱和。

3、cn110628461a公开了一种油浆选择性加氢脱硫保留芳烃的方法,首先利用超声波辅助离心操作,将油浆中层催化剂颗粒脱除,超声波的机械作用能够有效提高催化剂颗粒的脱除效果;再将油浆中残留的催化剂颗粒、沥青质、胶质除去,同时保留富集芳香烃的抽出油;再通过对抽出油进行选择性加氢脱硫,利用fe改性的como/γal2o3选择性加氢脱硫催化剂脱硫。

4、cn113862035a公开了一种由催化裂化油浆生产高端针状焦原料的方法,对催化裂化油浆采用耐高温陶瓷膜滤芯或金属材料膜滤芯错流过滤器过滤,将过滤后得到的渗透液进行减压蒸馏,将减压蒸馏得到的中间馏分与氢气混合后导入加氢反应器进行加氢处理,反应物流先进入加氢反应器中脱硫催化剂单元,后进入加氢芳构化修复催化剂单元,满足生产高端针状焦组分的要求。

5、cn113862035a反应物流先进入加氢反应器中脱硫催化剂单元,后进入加氢芳构化修复催化剂单元,装填的加氢脱硫催化剂是一种以γ-al2o3为载体,钼、镍为活性组分的加氢脱硫催化剂,芳烃需要恢复才能满足生产高端针状焦组分的要求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种油浆选择性加氢催化剂及其制备方法。本发明的催化剂强化直接脱硫活性,弱化三环、四环芳烃饱和性能,适用于催化油浆选择性加氢脱硫反应。

2、本发明的油浆选择性加氢催化剂,包括活性金属mo、co以及载体γ-al2o3,以催化剂总重量计,mo以moo3计为9wt%~47wt%,优选15wt%~35wt%,co以coo计为2%~11%,优选4wt%~9wt%;所述γ-al2o3平均孔径为8.0~12.0nm,优选8.5~11.5nm,比表面积为270~330m2·g-1,优选280~320m2·g-1,孔容为0.66~0.99cm3·g-1,优选0.68~0.80cm3·g-1,吡啶-红外酸总量为0.4~0.7mmol·g-1,优选0.45~0.65mmol·g-1,b酸酸量为0.13~0.20mmol·g-1,优选0.15~0.18mmol·g-1,l酸酸量为0.20~0.57mmol·g-1,优选0.27~0.50mmol·g-1,b酸/l酸比为0.30~1.00,优选0.35~0.66。

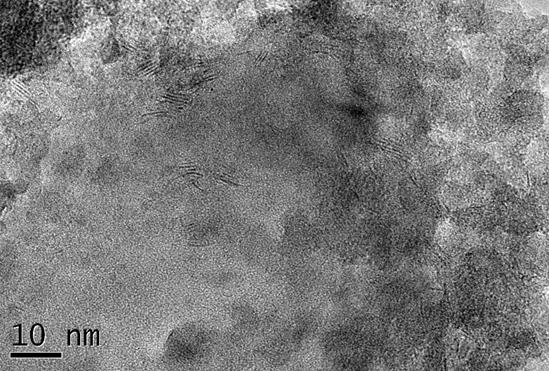

3、本发明的油浆选择性加氢催化剂经过硫化后,活性相mos2的平均片晶长度7~12nm,优选8~11nm,单个垛层中的平均片晶层数为1~5层,以垛层总个数为基准,层数3~5层的垛层的比例为40%~90%,优选40%~70%。

4、本发明的油浆选择性加氢催化剂的制备方法,包括如下内容:用含有mo和co的浸渍液浸渍加氢催化剂载体,浸渍后载体经养生、焙烧后,得到油浆选择性加氢催化剂。

5、本发明方法中,所述的浸渍液的配制本领域技术人员熟知,一般采用含有活性金属元素的化合物作为来源,浸渍液的浓度以及加入量根据催化剂组成确定。一般mo采用三氧化钼,co采用碱式碳酸钴;所述的浸渍方式一般采用饱和喷浸法负载活性组分。

6、本发明方法中,所述的养生方式采用环境温度引自然风排湿,环境温度一般不超过50℃,优选20~40℃,不使用热风回用,排湿时间10~24小时,优选12~20小时,以达到催化剂干基70%~90%为准,优选75%~85%。所述的引自然风排湿过程,一般采用尾气排湿风机进行,将催化剂放置于养生带上,通过尾气排湿风机将自然风引入,将水分带走,催化剂料层厚度一般控制在2~15cm,优选为3~8cm,养生尾气排湿风机频率(增大引风量)在25~50hz,对应的该风机满负荷下引风量为3918m3/h(50hz),频率与引风量成正比,优选为30~40hz。

7、本发明方法中,所述的焙烧温度为300~550℃,焙烧时间为3~4小时。

8、本发明的油浆选择性加氢催化剂,所述的硫化处理采用器内或器外硫化过程,引入硫化剂的量为催化剂理论需硫量的90%~150%,硫化过程采用程序升温,温度升至200~350℃恒温1~16小时。硫化剂一般为二硫化碳、二甲基二硫醚、甲基硫醚和正丁基硫醚中的一种或多种。

9、本发明的油浆选择性加氢催化剂在油浆选择性加氢工艺中的应用,一般工艺条件为:压力4.0~6.0mpa,空速0.5~1.0h-1,温度300~390℃,氢油体积比100~800,尤其适用于油浆选择性加氢制备针状焦原料的工艺中。本发明催化剂同样适用于汽油、煤油、柴油、蜡油等馏分的加氢脱硫工艺。

10、本发明的油浆选择性加氢催化剂,采用具有适宜孔径、比表面积、孔容及酸性的γ-al2o3,γ-al2o3平均孔径在8.0~12nm,比表面积在270~330m2.g-1,孔容在0.66~0.99cm3.g-1,吡啶-红外酸b酸酸量在0.13~0.20mmol·g-1,l酸酸量在0.20~0.57mmol·g-1,b酸/l酸比例在0.22~1.00。本发明方法中,所述的养生方式采用环境温度引自然风排湿,制备的mo-co型催化剂经过硫化后,活性相(以mos2为例)的平均片晶长度7~12nm,单个垛层中的平均片晶层数为1~5层,以垛层总个数为基准,层数3~5层的垛层的比例为40%~90%。活性相mos2的平均片晶长度的增加,增加了硫化物的dds反应,保持3~5层的垛层的比例,能够使催化剂仍然具有相对较高的加氢脱硫性能,配合γ-al2o3适宜的孔径达到了油浆选择性加氢的目的。

11、4,6-二甲基二苯并噻吩和2,4,8-三甲基二苯并噻吩类难脱除含硫化合物的分子直径分别为0.88nm、0.98nm,而三环、四环芳烃的大分子直径在1.15nm左右,本发明γ-al2o3平均孔径接近于大分子含硫化合物和三环、四环芳烃的大分子直径的10倍,使大分子处于努森扩散中,γ-al2o3平均孔径大于大分子含硫化合物直径的10倍,大分子含硫化合物对催化剂孔壁的碰撞比分子间的碰撞频繁,增加了反应分子与活性中心接触频率,有利于脱硫反应的进行,而γ-al2o3平均孔径小于三环、四环芳烃的大分子直径的10倍,孔道的限域效应又使三环、四环芳烃分子间的碰撞比分子对催化剂孔壁的碰撞频繁,不利于与活性中心接触,减少了三环、四环芳烃的饱和;本发明方法中,取消传统的高温干燥过程,活性金属在载体上的分散处于一种缓和的分散过程,经试验验证能够使活性金属硫化后活性相片晶长度变长,而γ-al2o3较大的比表面积和孔容又有利于活性金属的分散,活性金属硫化后活性相片晶单个垛层中的平均片晶层数为1~5层;较高的b酸/l酸比例意味着载体中l酸的降低,有利于提高催化剂抗积炭能力,而b酸的增加有利于提高催化剂的加氢脱硫活性。本发明方法提高了生产效率,节约了能耗。

- 还没有人留言评论。精彩留言会获得点赞!