一种氨基甲酸酯热分解制备异氰酸酯的装置及方法与流程

本发明涉异氰酸酯领域,具体地说,是涉及一种氨基甲酸酯热分解制备异氰酸酯的装置及方法。本发明把反应装置设计与工艺方法优化相结合得到的氨基甲酸酯热分解制备异氰酸酯的制备方法,提高反应效率减少副反应发生。

背景技术:

1、异氰酸酯是一种重要的有机化工中间体,分子结构中包含异氰酸根基团(-n=c=o),是合成聚氨酯的重要原材料,广泛应用于航空、建筑、车船、冷藏、家具等方面。按照结构中是否含有苯环进行分类,异氰酸酯可以分为脂肪族异氰酸酯和芳香族异氰酸酯。按照分子中异氰酸根的数量进行分类,异氰酸酯可分为单异氰酸酯、二异氰酸酯及多异氰酸酯。目前工业上常用的异氰酸酯主要有甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、1,6-二亚甲基二异氰酸酯(hdi)等。

2、目前,世界上工业生产异氰酸酯的方法线路大致相同,至少90%的有机异氰酸酯产品采用光气法进行生产。虽然光气法合成技术成熟、产品品质高、经济合理,但是该方法也存在着诸多问题,具体表现为以下四点:

3、(1)反应原料有毒,生产过程中需要使用大量的剧毒气体光气,导致原料贮运和使用受到严格限制;

4、(2)工艺流程复杂,反应条件苛刻,生产操作困难,所以整体来说,对各工艺步骤之间的要求比较高;

5、(3)环保问题受到重视,生产过程除了采用剧毒原料光气之外,反应中还会有大量副产物(盐酸)生成,极易对设备造成腐蚀,因此,加大了对于设备的材质、维护和管理要求;

6、(4)产品质量存在隐患,因产品异氰酸酯中会有水解氯残留,而影响产品的使用,导致后续处理程序更加复杂。

7、非光气法合成异氰酸酯主要分为硝基化合物一步羰基化法、酯交换法、氨基甲酸酯热解法。硝基化合物一步羰基化法是将硝基化合物一步羰基化生成异氰酸酯,是异氰酸酯合成中最简单的路线,由硝基化合物和一氧化碳反应,直接生成异氰酸酯,该方法反应压力在30mpa以上,且催化剂价格高,反应后难于回收,因此,该方法未取得广泛应用;酯交换法采用氨基甲酸酯上的酯基与其它异氰酸酯进行酯交换反应制备所需异氰酸酯,酯交换法优点在于制得的异氰酸酯纯度高,异氰酸酯收率好,缺点是原料所需异氰酸酯需要自制,工艺路线长,一般很少采用;氨基甲酸酯热分解制备异氰酸酯是非光气方法中最有前景的路线。

8、氨基甲酸酯热解法按照相态可分为气相热解法和液相热解法,气相热解法是指物料以气态的形式通过反应器,在反应器内氨基甲酸酯迅速热分解为异氰酸酯,物料返混小,自聚反应减少,从而提高了异氰酸酯收率。但气相热解法要求物料短时间内迅速气化,能耗增加,经济成本高,同时不利于工业放大。因此,气相热解法仍停留在小试阶段。

9、液相热解法将氨基甲酸酯与溶剂按照一定的比例加入到反应器中,采用减压或加压操作,热解制得异氰酸酯产品。液相热解法其有以下优点:氨基甲酸酯分散在惰性溶剂中,降低了氨基甲酸酯浓度,使物料更加分散,从而有效减少了副反应的发生。液相热解法相比气相热解法温度低,可以减少产物异氰酸酯的聚合,因此液相热解法相比气相热解法异氰酸酯收率更高。但液相热解反应过程还存在以下特点:

10、(1)热解反应速率对温度变化十分敏感;

11、(2)产物异氰酸酯是热敏性物质,含有异氰酸根,可发生亲核反应、聚合反应、环加成反应和插入反应等,其中异氰酸跟的亲核反应与聚合反应活性高,即使在低温无催化剂条件下也能发生,因此异氰酸酯应尽量避免与亲核试剂(水、酸、醇、胺、碱等)接触,尤其是其在髙温下极易聚合,生成各种自聚产物,包括二聚体、三聚体及各种多聚体,其中最重要的是二聚反应和三聚反应;

12、

13、(3)氨基甲酸酯热解是在加热条件下脱除副产物醇或酚生成异氰酸酯,异氰酸根上的氧原子电负性强,容易与活泼氢化合物分子上的氢原子发生反应生成不稳定的中间体,该中间体容易发生重排生成氨基甲酸酯(反应物为醇)或脲(反应物为胺):

14、rnco+roh→rnhcoor (2);

15、

16、由于rnh2与rnco的反应比水快,故上反应式可写成:

17、2rnco+h2o→rnhconhr+co2 (4);

18、(4)氨基甲酸酯长时间保持在高温下时,有时会发生例如由两分子氨基甲酸酯的脱碳酸酯反应生成含有脲撑基的化合物的反应、与由氨基甲酸酯热分解生成的异氰酸酯基发生反应而生成脲基甲酸酯基的反应等副反应。

19、目前关于氨基甲酸酯热分解制备异氰酸酯的研究逐渐增多,如wo0156977公开了一种以碳酸二甲酯为原料生产tdi的方法,该方法用碳酸二甲酯与甲苯二胺反应生成氨基甲酸酯,氨基甲酸酯再热解生成tdi,但该方法的不足之处在于反应时间长和设备复杂,且氨基甲酸酯的热解温度较高。专利cn1281580c报道了一种制备氨基甲酸酯的方法及制备异氰酸酯的方法,在玻璃反应瓶中,以二月桂酸二丁基锡为催化剂,在反应压力3.3kpa,反应温度250℃条件下,1,6-六亚甲基二氨基甲酸甲酯热分解产物1,6-六亚甲基二异氰酸酯(hdi)产率74.9%,其对应单异氰酸酯产率22.0%。专利cn105102422a报道了一种异氰酸酯的制造方法,热分解反应装置采用多段蒸馏塔,在压力10kpa,邻苯二甲酸苄基丁基酯为溶剂的情况下,hdi收率71%;另外热分解采用降膜型蒸发器,压力1kpa,温度250℃,以苄基甲苯为溶剂的条件下hdi收率只有18%。专利cn101868445a报道了一种异氰酸酯和芳香族羟基化合物的制造方法,热分解反应装置采用薄膜蒸馏器,反应条件为220℃,压力13kpa,异氰酸酯分离装置采用连续多级蒸馏塔,hdi含量99.8%,收率为85%;相同热分解反应装置及产物分离装置氨基甲酸酯热分解生成异佛尔酮二异氰酸酯的收率为74%,4,4’-亚甲基二(环己基异氰酸酯)收率为72%,2,4-甲苯二异氰酸酯的收率为79%,4,4’-二苯甲烷二异氰酸酯的收率为66%。专利cn101386585a报道了一种热分解制备二异氰酸酯的方法,在普通反应管中加入溶剂对甲基苯甲酸甲酯,原料1,6-己二氨基甲酸乙酯,催化剂为锌粉、镍粉和铜粉的组合物,采用电磁搅拌,在190℃下常压敞开反应1h,1,6-己二异氰酸酯的收率为57%。以上专利分别采用不同的热分解反应装置和工艺条件取得了不错的研究进展,但异氰酸酯整体收率偏低。

20、专利cn113024417a报道了一种制备异氰酸酯中强化分离的方法及装置,热分解采用釜式反应器,利用保护气体逆流吹扫快速带走副产物的形式推动反应正向进行,以氯苯为溶剂,氧化锌为催化剂,在反应温度280℃,压力1.5mpa条件下间歇反应60min,二苯甲烷二氨基甲酸甲酯的转化率为100.0%,mdi收率98.9%;同样,以苯为溶剂,氧化锌和三氧化二铝为复合催化剂,在反应温度290℃,压力1.5mpa条件下间歇反应50min,苯二亚甲基氨基甲酸苯酯转化率为100%,苯二亚甲基异氰酸酯收率为98.5%;以氯苯为溶剂,氧化钴为催化剂,在反应温度290℃,压力1.0mpa条件下间歇反应60min,六亚甲基二氨基甲酸丙酯的转化率为100%,六亚甲基二异氰酸酯收率为98.8%;以氯苯为溶剂,氧化锌和三氧化二铝为复合催化剂,在反应温度290℃,压力1.0mpa条件下间歇反应60min,异佛尔酮二氨基甲酸乙酯转化率为100%,异佛尔酮二异氰酸酯收率为96.9%。此报道虽然原料转化率及异氰酸酯收率很高,但反应温度高,停留时间长,且采用间歇反应方式,不太适合全连续工业化生产。

21、因此,如何解决氨基甲酸酯热解过程中遇到反应温度高和反应停留时间长导致异氰酸酯易聚合,氨基甲酸酯热分解后低沸点副产物的快速分离,反应过程强化传质传热等问题,不仅要从催化剂及工艺条件优化等方面入手,更要与反应器结构设计相结合。

技术实现思路

1、本发明的目的在于,提供一种氨基甲酸酯热分解制备异氰酸酯的装置及方法,该热分解反应装置核心部分为动态微通道管式连续流反应器,充分考虑反应过程强化传质传热,反应温度及停留时间的精准把控,反应低沸点副产物与产品异氰酸酯的快速分离等,促进热分解反应正向进行,抑制自聚反应发生及低沸点副产物返混并造成的副反应等,异氰酸酯收率大于99.5%以上。

2、为达到以上目的,本发明的第一方面采用了如下的技术方案:

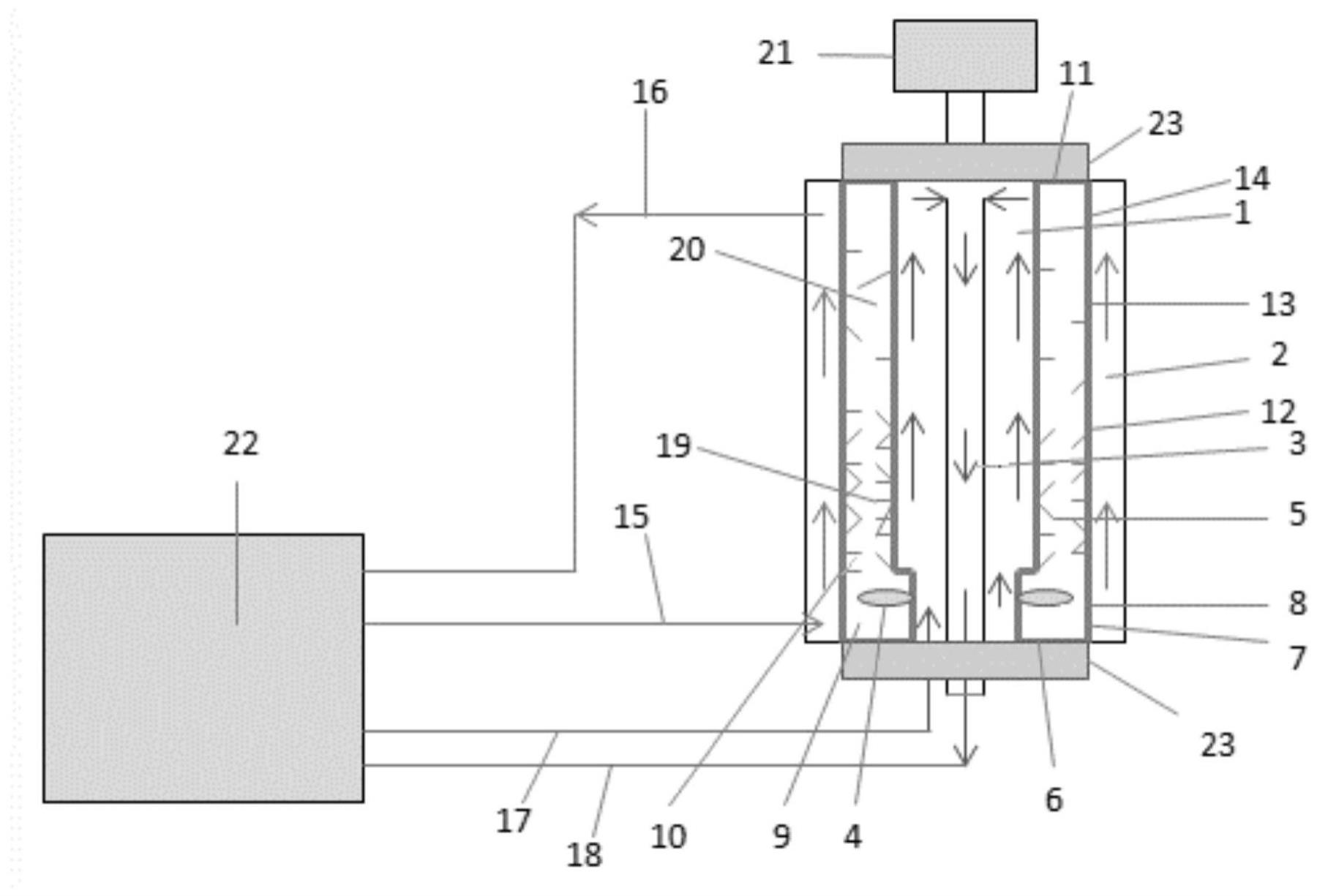

3、一种氨基甲酸酯热分解制备异氰酸酯的装置,包括加热系统、进料系统、动态微通道管式连续流反应器和产物分离系统,所述加热系统与进料系统、动态微通道管式连续流反应器和产物分离系统分别相连;所述进料系统、动态微通道管式连续流反应器和产物分离系统依次相连。

4、所述加热系统包括换热机组等加热设备,优选冷热一体机,与进料系统、动态微通道管式连续流反应器和产物分离系统分别相连并提供精准控温供热。

5、优选地,所述进料系统包括依次连接的配料罐、进料计量泵、预热器。配好的物料用计量泵进行定量进料,先经过预热器,加热到一定温度,再经物料进料口进入动态微通道管式连续流反应器。

6、所述预热器根据工艺条件对反应物料进行反应前的提前预热,以提高反应效率。所述预热器与加热系统相连。

7、优选地,所述产物分离系统包括薄膜蒸发器,优选降膜蒸发器。

8、优选地,所述动态微通道管式连续流反应器的内部包括第一冷热腔、第二冷热腔和反应腔和反应腔。

9、其中所述第一冷热腔与第二冷热腔均设置为筒状结构,所述第一冷热腔处于第二冷热腔的内圈层;所述第一冷热腔外表面与第二冷热腔内表面之间形成反应腔;优选地,第一冷热腔与第二冷热腔的筒状结构同轴。

10、所述第一冷热腔顶端封闭,并与转动电机相连,可在转动电机带动下转动;第一冷热腔底端封闭,底端中心设置有内传热介质出口;第一冷热腔内部设置有内筒,内筒为两端开放的筒状结构,其下端包围在内传热介质出口周围,并密封式固定在第一冷热腔底端上;内筒的上端与第一冷热腔顶端内壁留有距离,由内筒在第一冷热腔内隔出了内传热介质在第一冷热腔内的流动通道;第一冷热腔的底端在内筒外壁之外的位置上设置有内传热介质进口;内传热介质输入管线和内传热介质输出管线分别和第一冷热腔底端的内传热介质进口和内传热介质出口相通。

11、所述第二冷热腔顶端和底端均封闭;其筒壁上设置有与外传热介质输入管线相通的外传热介质进口和与外传热介质输出管线相通的外传热介质出口。

12、所述第一冷热腔与转动电机一起转动,可促进反应体系的传质传热,有利于反应进行。内传热介质在第一冷热腔中从下往上运动,然后从中心部位的流动通道流出,循环回加热系统。

13、外传热介质在所述第二冷热腔中从下往上运动,然后流出,循环回加热系统。

14、优选地,所述内传热介质输入管线、外传热介质输入管线分别与加热系统的出液口相连,内传热介质输出管线、外传热介质输出管线分别与加热系统的进液口相连。

15、更优选地,所述第一冷热腔和第二冷热腔的顶端和底端分别由同一封闭组件封闭。

16、进一步地,所述反应腔的底部设置有混合区,混合区内的第一冷热腔外壁上设置有桨叶;所述混合区的上方依次设置有反应强化区和反应延时区,反应强化区和反应延时区的内壁设置有不同结构形状的大小不一的挡板,且挡板排布自下而上由密到疏,在反应强化区挡板排布密,在反应延时区挡板排布疏。

17、进一步地,桨叶结构形状不限,桨叶的数量和大小可根据混合区进行调整。桨叶能够有助于物料快速混合均匀或原料在溶剂中的快速溶解、以及快速升温至反应温度。

18、更进一进步地,优选对应于混合区的第一冷热腔部分的筒径比其之上部分的筒径小,更优选为其之上部分的筒径的1/2~3/4。

19、进一步地,挡板排布密度自下而上由密到疏,在反应强化区挡板排布密度较高,更有利于强化传质传热,优选地,在反应强化区中每平方厘米平均设置1~5个挡板,更优选2~3个挡板;在反应延时区挡板排布密度较疏,更有利于低沸点副产物的快速分离,推动反应正向进行,优选地反应强化区的挡板数量是反应延时区的挡板数量的2~10倍,更优选5~10。

20、进一步地,所述反应腔的厚度为10μm~10mm,优选为1mm~4mm。

21、进一步地,所述混合区的高度占反应腔高度的1/10~1/3,反应强化区高度占反应腔高度的1/5~2/3,反应延时区高度占反应腔高度的1/5~2/3,优选地,混合区高度占反应腔高度的1/6~1/4,反应强化区高度占反应腔高度的1/3~1/2,反应延时区高度占反应腔高度的1/3~1/2。

22、所述反应腔正上方设置有气体或低沸点副产物出口,对应于反应强化区的第二冷热腔筒壁侧面位置设置有第一物料出口,对应于反应延时区的第二冷热腔筒壁侧面位置设置有第二物料出口,对应于反应腔顶部的第二冷热腔筒壁侧面设置有第三物料出口。

23、进一步地,所述混合区底部设置有气相进料口,以气相进料为主;对应于混合区的第二冷热腔筒壁侧面分别设置有第一物料进料口和第二物料进料口,以液态或液固混合液进料为主。

24、更进一进步地,气体选择气相进料口进料,通过向反应器内连续注入惰性气体以方便将低沸点反应副产物快速分离。

25、进一步地,所述反应腔正上方设置有气体或低沸点副产物出口,可以通过气相进料口连续注入惰性气体并连续在气体或低沸点副产物出口处排出的方式或在气体或低沸点副产物出口处通过抽真空在一定负压条件下快速分离热分解生成的低沸点副产物,副产物可通过连接的冷凝装置得到回收;对应于反应强化区的第二冷热腔筒壁侧面位置设置有第一物料出口,对应于反应延时区的第二冷热腔筒壁侧面位置设置有第二物料出口,对应于反应腔顶部的第二冷热腔筒壁侧面设置有第三物料出口,可根据反应的实际转化效果决定物料的具体出口位置,反应延时区可以保持空腔状态,更有利于低沸点副产物从反应液中快速分离。

26、本发明的第二方面提供了一种氨基甲酸酯热分解制备异氰酸酯的方法,包括:将氨基甲酸酯、催化剂与惰性溶剂配成反应液,将反应液预热后,进入动态微通道管式连续流反应器进行反应,所得产物分离后得到异氰酸酯产品。

27、基于上述热分解制备异氰酸酯装置,反应液进入动态微通道管式连续流反应器后,在保护气体的吹扫下或减压抽真空负压条件下进行热分解反应,所得产物分离后得到异氰酸酯产品。

28、进一步地,所述方法包括以下步骤:

29、将原料氨基甲酸酯和催化剂与惰性溶剂配成的反应液,通过进料计量泵将反应液先注入预热器,再通过第一物料进料口和/或第二物料进料口进入反应器的混合区,随后依次进入反应强化区和反应延时区进行热分解反应;根据实际反应效果,热解液可通过第一物料出口和/或第二物料出口和/或第三物料出口采出并快速进入产物分离系统如薄膜蒸发器进行产品分离,最终得到含量高的异氰酸酯产品。可根据反应的实际转化效果决定物料的具体出口位置,例如对于实际反应快停留时间短的可以从最下端的第一物料出口出料,对于实际长反应慢停留时间的可以从最上端的第三物料出口出料。

30、其中,反应如为正压或常压条件,是将保护吹扫气体经预热后通过气相进料口连续注入反应器混合区,反应低沸点副产物低碳醇被快速分离并从气体或低沸点副产物出口处排出;反应如为负压条件,是在气体或低沸点副产物出口处通过抽真空将反应副产物低碳醇或酚排出。

31、所述的氨基甲酸酯为芳香族单氨基甲酸酯、芳香族二氨基甲酸酯、芳香族多氨基甲酸酯、脂肪族单氨基甲酸酯、脂肪族二氨基甲酸酯、脂肪族多氨基甲酸酯、脂环族单氨基甲酸酯、脂环族二氨基甲酸酯或脂环族多氨基甲酸酯中的一种、两种或三种及以上的组合物等,其中优选二苯甲烷二氨基甲酸酯、1,6-六亚甲基二氨基甲酸酯、1,5-戊二氨基甲酸酯、甲苯二氨基甲酸酯和异佛尔酮二氨基甲酸酯等中的至少一种,其中氨基甲酸酯的酯基部分具有1~10个碳原子,优选甲酯、乙酯、丙酯、丁酯或苯酯。

32、所述催化剂包括金属单质或金属氧化物中的一种、两种或三种的组合物,或为金属单质和/或金属氧化物与酸性物质的组合物等,其中金属单质选自元素周期表中的iia、iiia、iva、va、ib、iib、iiib、ivb、vb、vib、viib或viii族的金属元素,金属氧化物中的金属选自元素周期表中的iia、iiia、iva、va、ib、iib、iiib、ivb、vb、vib、viib或viii族的金属元素,酸性物质为无机杂多酸或有机磺酸物等。

33、所述惰性溶剂选自烷烃、卤代烃、芳烃、卤代芳烃、醚、酯、硫醚、硫酮或砜中的任意一种或至少两种的组合。

34、所述反应液中氨基甲酸酯的浓度为1~50wt%,其中优选3~25wt%。

35、所述反应液中催化剂的浓度为1ppm~3%,优选30ppm~3‰。

36、所述反应液的预热温度为70℃~220℃,优选120℃~180℃。

37、所述热分解反应温度为100℃~300℃,其中优选150℃~260℃,更优选150~250℃,例如具体可以为150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、225℃、230℃、235℃、240℃、245℃、246℃、247℃、248℃、249℃、250℃、255℃、260℃等。

38、所述热分解反应压力为10pa~1.5mpa,其中优选300pa~0.12mpa。

39、反应压力的正压或常压条件是通过将保护吹扫气体连续注入反应器的混合区,优选通过气相进料口进入反应器混合区,反应低沸点副产物被快速分离并从气体或低沸点副产物出口处排出而实现;反应压力的负压条件是在气体或低沸点副产物出口处通过抽真空将反应副产物排出而实现。

40、所述热分解反应时间为2~180min,其中优选3~45min,例如具体可以为5min、10min、15min、20min、25min、30min、35min、40min、45min、50min、60min、70min、80min、100min、150min等。

41、所述低沸点副产物包括苯酚或碳原子数为1-10的醇类中的任意一种或至少两种的组合。

42、所述保护吹扫气体包括氮气、氩气、氦气、氖气等气体中的任意一种或至少两种的组合。

43、所述反应液进料速度与气体吹扫进料速度视实际情况如反应器大小、反应停留时间、低沸点副产物分离效果等综合因素决定。

44、本发明与现行的技术相比,有以下优点:

45、1)本发明技术工艺简单,连续化生产可操作性强,反应效率高,异氰酸酯副反应少,工业化应用前景好;

46、2)本发明中采用的动态微通道管式连续流反应器设有第一冷热腔和第二冷热腔,加热面积更大,且第一冷热腔和第二冷热腔之间的反应腔厚度达到微通道级别,传热效果更好,控温更准确,可以有效减少返混;在反应强化区和反应延时区,反应腔内壁设置有不同结构形状的大小不一的挡板,且挡板排布密度自下而上由密到疏,这种特殊设计更有利于强化传质传热效果,提高原料转化效率;在反应强化区,高密度的挡板(尤其是第一冷热腔外壁的挡板在高速旋转下)有利于轻组分副产物快速分离,在反应延时区低密度的挡板排布更有利于低沸点副产物的快速逃逸;

47、3)本发明中采用的动态微通道管式连续流反应器设有物料混合区,且混合区内利用搅拌转动轴设有搅拌桨叶,物料(含催化剂和用来吹扫的惰性气体等)在正式进入反应强化区之前已经充分溶解或混合均匀;

48、4)本发明装置将现有的动态管式反应器与微通道反应器进行集成耦合,并进行优化改进,率先应用于氨基甲酸酯热分解制备异氰酸酯工艺,反应条件相对温和,氨基甲酸酯转化率100%,异氰酸酯收率>95%,异氰酸酯含量>97%。

- 还没有人留言评论。精彩留言会获得点赞!