一种亚硝酸甲酯的合成装置及方法与流程

1.本发明涉及化工合成技术领域,具体为一种亚硝酸甲酯的合成装置及方法。

背景技术:

2.亚硝酸甲酯是一种有机化合物,化学式为ch3no2,常温常压下为无色气体,熔点-17℃,沸点-12℃,溶于乙醇、乙醚,主要用于有机合成,也可用作血管舒张剂、炸药。

3.亚硝酸甲酯是煤化工合成乙二醇和碳酸二甲酯的重要中间产物,对于煤制乙二醇,首先是合成亚硝酸甲酯,然后再进行羰基化反应合成草酸二甲酯(dmo),最后将草酸二甲酯加氢合成乙二醇(eg),具体化学反应如下所示:2no+2ch3oh + 0.5o2ꢀ→ꢀ

2ch3ono + h2o2co + 2ch3ono

ꢀ→ꢀ

dmo + 2nodmo+ 4h2ꢀ→ꢀ

eg + 2ch3oh对于煤制碳酸二甲酯,则是首先合成亚硝酸甲酯,然后再进行羰基化反应合成碳酸二甲酯(dmc)。具体化学反应如下所示:2no+2ch3oh + 0.5o2ꢀ→ꢀ

2ch3ono + h2oco + 2ch3ono

ꢀ→ꢀ

dmc + 2no对于煤化工合成乙二醇和碳酸二甲酯,均可以实现一氧化碳和亚硝酸甲酯的循环利用,但如何安全高效地合成亚硝酸甲酯,是一个需要解决的实际问题,中国专利cn 102008922b提供了一种生产亚硝酸甲酯的方法,但未考虑到亚硝酸甲酯中水分的脱除问题,中国专利cn 202022868u提供了一种生产亚硝酸甲酯的装置,但在一氧化氮和氧气混合的过程中,不能保障二者按比例进行反应,因此本领域技术人员提供了一种亚硝酸甲酯的合成装置及方法,以解决上述背景技术中描述的问题。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种亚硝酸甲酯的合成装置及方法,解决了在生产亚硝酸甲酯的过程中水分无法得到有效脱除,以及在一氧化氮和氧气的混合过程中,无法保障二者按照比例进行充分反映的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种亚硝酸甲酯的合成装置,包括亚硝酸甲酯合成塔、冷凝器、回流罐、回流泵、塔釜泵、冷却器、第一混合器和第二混合器,所述第一混合器与第二混合器之间通过管线相连,所述第二混合器与亚硝酸甲酯合成塔的底部物料入口通过管线相连,所述亚硝酸甲酯合成塔的顶部物料出口通过管线与冷凝器的入口相连,所述冷凝器的出口通过管线与回流罐的入口相连,所述回流罐的底部出口通过管线与回流泵的入口相连,所述回流泵与亚硝酸甲酯合成塔的塔顶循环物料入口连接,所述亚硝酸甲酯合成塔的塔底物料出口通过管线与塔釜泵的入口相连,所述塔釜泵的

出口通过管线与冷却器与底部循环物料入口连接。

6.优选的,所述第二混合器一种亚硝酸甲酯的合成装置及方法的出口处设置有一氧化氮在线检测系统和连锁控制系统;当第二混合器出口的一氧化氮浓度低于2%时报警,低于1.5%时增大第一混合器的氮气量供应;当第二混合器出口的一氧化氮浓度高于5.5%时报警,高于6%时减小第一混合器的氮气量供应。

7.优选的,所述亚硝酸甲酯合成塔分为反应区间和精馏区间两个部分,所述反应区间为填料塔结构,塔身内部设置有两段填料区,所述两端填料区分为填料区一和填料区二,所述亚硝酸甲酯合成塔的循环物料入口设置在两段填料区之间,所述填料塔底的气相物料入口设置在塔釜和填料区二之间,所述精馏区间为板式塔结构,所述板式塔内的塔板数量控制在10~25块。

8.优选的,一种亚硝酸甲酯的合成方法,包括以下方法步骤:s1、首先将氮气与一氧化氮在第一混合器中进行混合,制得混合气体,然后再将制得的混合气体与氧气在第二混合器中进行混合,产生气相物料,在混合的过程中,产生的具体的反应如下列公式所示:4no + o2ꢀ→ꢀ

2n2o3;s2、将甲醇从亚硝酸甲酯合成塔的上部物料入口处加入至合成塔内部,将s1步骤产生的气相物料从第二混合器的出口处经过亚硝酸甲酯合成塔的下部物料入口输送至亚硝酸甲酯合成塔的内部进行反应,具体的反应如下列公式所示:n2o

3 + 2ch3oh

ꢀ→ꢀ

2ch3ono + h2o;此外,还发生以下副反应:3n2o

3 + h2o

ꢀ→ꢀ

2hno

3 + 4nohno

3 + 2no + 3ch3oh

ꢀ→ꢀ

3ch3ono + 2h2o;s3、将s2步骤中反应产生的亚硝酸甲酯混合物输送至后续处理工序,部分反应产生的塔釜液被输送至硝酸还原反应釜中进行后续处理。

9.优选的,所述s1步骤中的氮气:一氧化氮:氧气的体积比为2.8~5:4.1~4.4:1。

10.优选的,所述s1步骤中的一氧化氮中一氧化碳的含量为0~10%,亚硝酸甲酯的含量为0~10%。

11.优选的,所述s2步骤中,所述甲醇与一氧化氮的摩尔比为1.5~2.0,所述亚硝酸甲酯合成塔塔釜的温度为40~80℃,所述亚硝酸甲酯合成塔塔顶的回流液温度为5~30℃,所述亚硝酸甲酯合成塔内的反应压力为0.1mpa~1.0mpa。

12.优选的,所述亚硝酸甲酯合成塔塔釜的物料循环量与输送至硝酸还原反应釜的物料质量比为2~10:1。

13.(三)有益效果本发明提供了一种亚硝酸甲酯的合成装置及方法。具备以下有益效果:1、本发明的设备结构简单,操作方便,通过由管线进行相互连接的冷凝器、回流罐以及回流泵组成循环结构,并与亚硝酸甲酯合成塔的顶部物料出口和塔顶循环物料入口连接,可以有效实现塔釜物料的循环利用,节省了工艺成本;2、本发明通过适当地添加甲醇以及控制回流液的温度,不仅可以保障合成亚硝酸甲酯时的反应足够充分,同时也能够实现水分的捕捉,有效地脱除副反应产生的水分,从而

避免降低后续工艺中催化剂的活性;3、本发明通过在亚硝酸甲酯的合成工序中严格控制反应的温度处于合理范围之内,能够有效地避免爆炸性物料硝酸甲酯的产生,从而提高了整个亚硝酸甲酯合成工艺的安全系数,避免危险情况的发生。

附图说明

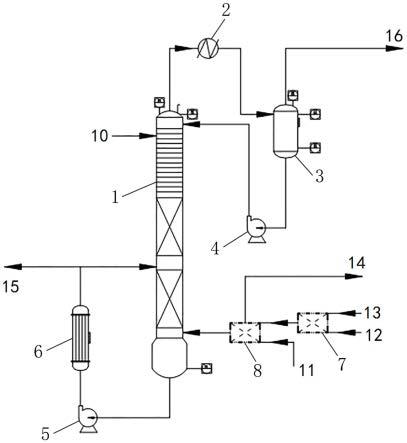

14.图1为本发明的装置设备安装示意图;其中,1、亚硝酸甲酯合成塔;2、冷凝器;3、回流罐;4、回流泵;5、塔釜泵;6、冷却器;7、第一混合器;8、第二混合器。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例一:如图1所示,本发明实施例提供一种亚硝酸甲酯的合成装置,包括亚硝酸甲酯合成塔1、冷凝器2、回流罐3、回流泵4、塔釜泵5、冷却器6、第一混合器7和第二混合器8,第一混合器7与第二混合器8之间通过管线相连,第二混合器8与亚硝酸甲酯合成塔1的底部物料入口通过管线相连,亚硝酸甲酯合成塔1的顶部物料出口通过管线与冷凝器2的入口相连,冷凝器2的出口通过管线与回流罐3的入口相连,回流罐3的底部出口通过管线与回流泵4的入口相连,回流泵4与亚硝酸甲酯合成塔1的塔顶循环物料入口连接,亚硝酸甲酯合成塔1的塔底物料出口通过管线与塔釜泵5的入口相连,塔釜泵5的出口通过管线与冷却器6与底部循环物料入口连接。

17.第二混合器8的出口处设置有一氧化氮在线检测系统和连锁控制系统,通过设置一氧化氮在线检测系统和连锁控制系统,主要是对第二混合器8出口处的一氧化氮浓度进行监测,在进行亚硝酸甲酯的合成工序前,需要向一氧化氮在线检测系统和连锁控制系统中输入一氧化氮浓度标定值,分别为过高阈值和过低阈值,同时高低两种阈值又分类出二级标准,当一氧化氮浓度低于或高于设置的一级标准时会进行报警处理,低于或高于设置的二级标准时则会自动增加氮气量供应或减小氮气量供应,以保障亚硝酸甲酯合成工艺的顺利进行。

18.亚硝酸甲酯合成塔1分为反应区间和精馏区间两个部分,反应区间为填料塔结构,塔身内部设置有两段填料区,两段填料区分为填料区一和填料区二,亚硝酸甲酯合成塔1的循环物料入口设置在两段填料区之间,填料塔底的气相物料入口设置在塔釜和填料区二之间,精馏区间为板式塔结构,在本实施例中,板式塔内的塔板数量控制在10块。

19.图1中,10处为甲醇,可以从亚硝酸甲酯合成塔1的上部物料入口处加入,11为氧气,从第二混合器8的输入口进入,12为氮气,13为一氧化氮,均通过第一混合器7的输入口进入,图中的14处为一氧化氮浓度连锁信号,与一氧化氮在线检测系统和连锁控制系统相连接,用来检测一氧化氮的浓度,15为塔釜液至硝酸还原反应釜流程方向,16为亚硝酸甲酯

混合物至后续处理工序流程方向。

20.一种亚硝酸甲酯的合成方法,包括以下方法步骤:s1、首先将氮气与一氧化氮在第一混合器7中进行混合,制得混合气体,然后再将制得的混合气体与氧气在第二混合器8中进行混合,产生气相物料,在混合的过程中,产生的具体的反应如下列公式所示:4no + o2ꢀ→ꢀ

2n2o3;在此步骤中,氮气:一氧化氮:氧气的体积比为2.8:4.1:1,同时一氧化氮中含有0~10%的一氧化碳和0~10%的亚硝酸甲酯,在一氧化氮和氧气按照4:1的摩尔比进行反应的过程中,通过第二混合器8的出口处设置的一氧化氮在线检测系统和连锁控制系统对第二混合器8内部的一氧化氮浓度进行校准监控;当第二混合器8出口的一氧化氮浓度低于2%时报警,低于1.5%时增大第一混合器7的氮气量供应;当第二混合器8出口的一氧化氮浓度高于5.5%时报警,高于6%时减小第一混合器7的氮气量供应,以保障反应过程的顺利进行;s2、完成s1步骤后,将甲醇从亚硝酸甲酯合成塔1的上部物料入口处加入至合成塔内部,在此过程中,添加的甲醇与一氧化氮的摩尔比为1.5,将s1步骤产生的气相物料从第二混合器8的出口处经过亚硝酸甲酯合成塔1的下部物料入口输送至亚硝酸甲酯合成塔1的内部进行反应,具体的反应如下列公式所示:n2o

3 + 2ch3oh

ꢀ→ꢀ

2ch3ono + h2o;此外,还发生以下副反应:3n2o

3 + h2o

ꢀ→ꢀ

2hno

3 + 4nohno

3 + 2no + 3ch3oh

ꢀ→ꢀ

3ch3ono + 2h2o;在反应过程中,需要控制反应的压力在0.1mpa,并将塔釜的反应物料进行循环利用,在该流程中,合成塔塔釜物料循环量与输送至硝酸还原反应釜物料的质量比控制在2:1,塔釜温度控制在40℃,同时塔顶的回流液温度控制在5℃,通过适当的甲醇加入量和回流液的温度,可以有效保障反应足够充分,同时也可以脱除副反应产生的水分,从而避免降低后续工艺中催化剂的活性;s3、将s2步骤中反应产生的亚硝酸甲酯混合物输送至后续处理工序,部分反应产生的塔釜液被输送至硝酸还原反应釜中进行后续处理。

21.本工艺适用于以氮气、一氧化氮、氧气和甲醇为主要原料合成亚硝酸甲酯,本实施例中,通过由管线进行相互连接的冷凝器、回流罐以及回流泵组成循环结构,并与亚硝酸甲酯合成塔的顶部物料出口和塔顶循环物料入口连接,可以有效实现塔釜物料的循环利用,节省了工艺成本。

22.实施例二:如图1所示,本发明实施例提供一种亚硝酸甲酯的合成装置,包括亚硝酸甲酯合成塔1、冷凝器2、回流罐3、回流泵4、塔釜泵5、冷却器6、第一混合器7和第二混合器8,第一混合器7与第二混合器8之间通过管线相连,第二混合器8与亚硝酸甲酯合成塔1的底部物料入口通过管线相连,亚硝酸甲酯合成塔1的顶部物料出口通过管线与冷凝器2的入口相连,冷凝器2的出口通过管线与回流罐3的入口相连,回流罐3的底部出口通过管线与回流泵4的入口相连,回流泵4与亚硝酸甲酯合成塔1的塔顶循环物料入口连接,亚硝酸甲酯合成塔1的塔底物料出口通过管线与塔釜泵5的入口相连,塔釜泵5的出口通过管线与冷却器6与底部循环

物料入口连接。

23.第二混合器8的出口处设置有一氧化氮在线检测系统和连锁控制系统,通过设置一氧化氮在线检测系统和连锁控制系统,主要是对第二混合器8出口处的一氧化氮浓度进行监测,在进行亚硝酸甲酯的合成工序前,需要向一氧化氮在线检测系统和连锁控制系统中输入一氧化氮浓度标定值,分别为过高阈值和过低阈值,同时高低两种阈值又分类出二级标准,当一氧化氮浓度低于或高于设置的一级标准时会进行报警处理,低于或高于设置的二级标准时则会自动增加氮气量供应或减小氮气量供应,以保障亚硝酸甲酯合成工艺的顺利进行。

24.亚硝酸甲酯合成塔1分为反应区间和精馏区间两个部分,反应区间为填料塔结构,塔身内部设置有两段填料区,两段填料区分为填料区一和填料区二,亚硝酸甲酯合成塔1的循环物料入口设置在两段填料区之间,填料塔底的气相物料入口设置在塔釜和填料区二之间,精馏区间为板式塔结构,在本实施例中,板式塔内部的塔板数量控制在18块。

25.图1中,10处为甲醇,可以从亚硝酸甲酯合成塔1的上部物料入口处加入,11为氧气,从第二混合器8的输入口进入,12为氮气,13为一氧化氮,均通过第一混合器7的输入口进入,图中的14处为一氧化氮浓度连锁信号,与一氧化氮在线检测系统和连锁控制系统相连接,用来检测一氧化氮的浓度,15为塔釜液至硝酸还原反应釜流程方向,16为亚硝酸甲酯混合物至后续处理工序流程方向。

26.一种亚硝酸甲酯的合成方法,包括以下方法步骤:s1、首先将氮气与一氧化氮在第一混合器中进行混合,制得混合气体,然后再将制得的混合气体与氧气在第二混合器中进行混合,产生气相物料,在混合的过程中,产生的具体的反应如下列公式所示:4no + o2ꢀ→ꢀ

2n2o3;在此步骤中,氮气:一氧化氮:氧气的体积比为4:4.2:1,同时一氧化氮中含有0~10%的一氧化碳和0~10%的亚硝酸甲酯,在一氧化氮和氧气按照4:1的摩尔比进行反应的过程中,通过第二混合器8的出口处设置的一氧化氮在线检测系统和连锁控制系统对第二混合器8内部的一氧化氮浓度进行校准监控;当第二混合器8出口的一氧化氮浓度低于2%时报警,低于1.5%时增大第一混合器7的氮气量供应;当第二混合器8出口的一氧化氮浓度高于5.5%时报警,高于6%时减小第一混合器7的氮气量供应,以保障反应过程的顺利进行;s2、完成s1步骤后,将甲醇从亚硝酸甲酯合成塔的上部物料入口处加入至合成塔内部,在此过程中,添加的甲醇与一氧化氮的摩尔比为1.7,将s1步骤产生的气相物料从第二混合器的出口处经过亚硝酸甲酯合成塔的下部物料入口输送至亚硝酸甲酯合成塔的内部进行反应,具体的反应如下列公式所示:n2o

3 + 2ch3oh

ꢀ→ꢀ

2ch3ono + h2o;此外,还发生以下副反应:3n2o

3 + h2o

ꢀ→ꢀ

2hno

3 + 4nohno

3 + 2no + 3ch3oh

ꢀ→ꢀ

3ch3ono + 2h2o;在反应过程中,需要控制反应的压力在0.5mpa,并将塔釜的反应物料进行循环利用,在该流程中,合成塔塔釜物料循环量与输送至硝酸还原反应釜物料的质量比控制在5:1,塔釜温度控制在60℃,同时塔顶的回流液温度控制在15℃,通过适当的甲醇加入量和回

流液的温度,可以有效保障反应足够充分,同时也可以脱除副反应产生的水分,从而避免降低后续工艺中催化剂的活性;s3、将s2步骤中反应产生的亚硝酸甲酯混合物输送至后续处理工序,部分反应产生的塔釜液被输送至硝酸还原反应釜中进行后续处理。

27.本工艺适用于以氮气、一氧化氮、氧气和甲醇为主要原料合成亚硝酸甲酯,本实施例中,通过适当地添加甲醇以及控制回流液的温度,不仅可以保障合成亚硝酸甲酯时的反应足够充分,同时也能够实现水分的捕捉,有效地脱除副反应产生的水分,从而避免降低后续工艺中催化剂的活性。

28.实施例三:如图1所示,本发明实施例提供一种亚硝酸甲酯的合成装置,包括亚硝酸甲酯合成塔1、冷凝器2、回流罐3、回流泵4、塔釜泵5、冷却器6、第一混合器7和第二混合器8,第一混合器7与第二混合器8之间通过管线相连,第二混合器8与亚硝酸甲酯合成塔1的底部物料入口通过管线相连,亚硝酸甲酯合成塔1的顶部物料出口通过管线与冷凝器2的入口相连,冷凝器2的出口通过管线与回流罐3的入口相连,回流罐3的底部出口通过管线与回流泵4的入口相连,回流泵4与亚硝酸甲酯合成塔1的塔顶循环物料入口连接,亚硝酸甲酯合成塔1的塔底物料出口通过管线与塔釜泵5的入口相连,塔釜泵5的出口通过管线与冷却器6与底部循环物料入口连接。

29.第二混合器8的出口处设置有一氧化氮在线检测系统和连锁控制系统,通过设置一氧化氮在线检测系统和连锁控制系统,主要是对第二混合器8出口处的一氧化氮浓度进行监测,在进行亚硝酸甲酯的合成工序前,需要向一氧化氮在线检测系统和连锁控制系统中输入一氧化氮浓度标定值,分别为过高阈值和过低阈值,同时高低两种阈值又分类出二级标准,当一氧化氮浓度低于或高于设置的一级标准时会进行报警处理,低于或高于设置的二级标准时则会自动增加氮气量供应或减小氮气量供应,以保障亚硝酸甲酯合成工艺的顺利进行。

30.亚硝酸甲酯合成塔1分为反应区间和精馏区间两个部分,反应区间为填料塔结构,塔身内部设置有两段填料区,两段填料区分为填料区一和填料区二,亚硝酸甲酯合成塔1的循环物料入口设置在两段填料区之间,填料塔底的气相物料入口设置在塔釜和填料区二之间,精馏区间为板式塔结构,在本实施例中,板式塔内部的塔板数量控制在25块。

31.图1中, 10处为甲醇,可以从亚硝酸甲酯合成塔1的上部物料入口处加入,11为氧气,从第二混合器8的输入口进入,12为氮气,13为一氧化氮,均通过第一混合器7的输入口进入,图中的14处为一氧化氮浓度连锁信号,与一氧化氮在线检测系统和连锁控制系统相连接,用来检测一氧化氮的浓度,15为塔釜液至硝酸还原反应釜流程方向,16为亚硝酸甲酯混合物至后续处理工序流程方向。

32.一种亚硝酸甲酯的合成方法,包括以下方法步骤:s1、首先将氮气与一氧化氮在第一混合器中进行混合,制得混合气体,然后再将制得的混合气体与氧气在第二混合器中进行混合,产生气相物料,在混合的过程中,产生的具体的反应如下列公式所示:4no + o2ꢀ→ꢀ

2n2o3;在此步骤中,氮气:一氧化氮:氧气的体积比为5:4.4:1,同时一氧化氮中含有0~

10%的一氧化碳和0~10%的亚硝酸甲酯,在一氧化氮和氧气按照4:1的摩尔比进行反应的过程中,通过第二混合器8的出口处设置的一氧化氮在线检测系统和连锁控制系统对第二混合器8内部的一氧化氮浓度进行校准监控;当第二混合器8出口的一氧化氮浓度低于2%时报警,低于1.5%时增大第一混合器7的氮气量供应;当第二混合器8出口的一氧化氮浓度高于5.5%时报警,高于6%时减小第一混合器7的氮气量供应,以保障反应过程的顺利进行;s2、完成s1步骤后,将甲醇从亚硝酸甲酯合成塔的上部物料入口处加入至合成塔内部,在此过程中,添加的甲醇与一氧化氮的摩尔比为2.0,将s1步骤产生的气相物料从第二混合器的出口处经过亚硝酸甲酯合成塔的下部物料入口输送至亚硝酸甲酯合成塔的内部进行反应,具体的反应如下列公式所示:n2o

3 + 2ch3oh

ꢀ→ꢀ

2ch3ono + h2o;此外,还发生以下副反应:3n2o

3 + h2o

ꢀ→ꢀ

2hno

3 + 4nohno

3 + 2no + 3ch3oh

ꢀ→ꢀ

3ch3ono + 2h2o;在反应过程中,需要控制反应的压力在1.0mpa,并将塔釜的反应物料进行循环利用,在该流程中,合成塔塔釜物料循环量与输送至硝酸还原反应釜物料的质量比控制在10:1,塔釜温度控制在80℃,同时塔顶的回流液温度控制在30℃,通过适当的甲醇加入量和回流液的温度,可以有效保障反应足够充分,同时也可以脱除副反应产生的水分,从而避免降低后续工艺中催化剂的活性;s3、由s2步骤反应产生的亚硝酸甲酯混合物输送至后续处理工序,部分塔釜液输送至硝酸还原反应釜中进行后续处理。

33.本工艺适用于以氮气、一氧化氮、氧气和甲醇为主要原料合成亚硝酸甲酯,本实施例中,通过在亚硝酸甲酯的合成工序中严格控制反应的温度处于合理范围之内,能够有效地避免爆炸性物料硝酸甲酯的产生,从而提高了整个亚硝酸甲酯合成工艺的安全系数,避免危险情况的发生。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1