一种过渡金属掺杂的Co4N纳米燃烧催化剂及其制备方法

一种过渡金属掺杂的co4n纳米燃烧催化剂及其制备方法

技术领域

1.本发明属于固体推进剂领域,涉及燃烧催化剂,具体涉及一种过渡金属掺杂的co4n纳米燃烧催化剂及其制备方法。

背景技术:

2.提高安全性是固体推进剂技术发展的必然需求。采用n-丁基硝氧乙基硝胺(bu-nena)取代硝化甘油,形成nc/bu推进剂,是提高双基系推进剂安全性的有效途径。然而,bu-nena的引入在显著改善推进剂安全性能的同时也导致推进剂的燃烧性能恶化,燃速压强指数大幅提高,进而造成发动机工作过程中发生解体爆炸。这已成为制约该类固体推进剂实现应用的关键瓶颈问题。使用燃烧催化剂是调节与改善推进剂燃烧性能最常用的方法,可实现在较宽压力范围内对推进剂的燃速及燃速压力指数进行可控调节。本世纪初以来,随着微纳米技术的发展,纳米燃烧催化剂由于粒径小、比表面积大、表面原子数多、表面化学活性高等特点引起了越来越多人的关注。然而,普通纳米催化剂仅对nc/ng基推进剂具有催化效果,对nc/bu基推进剂催化效果不明显,不能有效调节nc/bu基推进剂的燃烧性能,这严重阻碍了nc/bu基高安全性推进剂的应用。

3.综上所述,如何实现对含bu-nena固体推进剂燃烧性能的高效、精准调控已成为限制高安全性推进剂技术发展的瓶颈问题,亟需发展新的有效燃烧催化材料,实现对bu-nena(丁基-硝氧乙基硝胺)典型含能分子的高效催化分解,从而为nc/bu基高安全性推进剂的催化分解和燃烧性能调节提供理论和技术支撑。

技术实现要素:

4.为解决现有技术存在的问题,本发明提出一种过渡金属掺杂的co4n纳米燃烧催化剂及其制备方法,该类催化剂利用不同过渡金属与co的d能带间的能量差异,通过过渡金属掺杂,使co4n的价带结构移动,从而调控金属氮化物用于燃烧催化的性能,实现了对bu-nena等含能分子的高效催化分解。

5.本发明的技术方案为:

6.所述一种过渡金属掺杂的co4n纳米燃烧催化剂制备方法,包括以下步骤:

7.步骤1:制备过渡金属掺杂的co(oh)2纳米线;所述过渡金属为v、w、mo中的一种;

8.步骤2:高温氮化所述co(oh)2纳米线,得到过渡金属掺杂co4n纳米燃烧催化剂。

9.进一步的,步骤1中,所述co(oh)2纳米线通过水热合成法制备得到。

10.进一步的,步骤1中,掺杂过渡金属是通过在水热合成法的反应溶液中引入过渡金属前驱体实现,所述过渡金属前驱体为nh4vo3,na2wo4或(nh4)6mo7o

24

中的一种。

11.进一步的,步骤1中制备过渡金属掺杂的co(oh)2纳米线的具体过程为:

12.按照以下比例配置水热反应溶液:

13.0.085mmol~0.105mmol co(no3)2、4.9mmol~5.1mmol的尿素co(nh2)2、1.95mmol~2.05mmol的nh4f、39~41ml乙醇和水的混合溶剂,其中乙醇和水的比例为1:1~3:1,并在

反应溶液中引入2~10mmol过渡金属前驱体;

14.将反应溶液搅拌后,移入反应釜,在110~130℃下反应3.5~4.5个小时,冷却至室温后离心分离样品,并用去离子水和乙醇清洗离心沉淀物,随后在真空环境下干燥,得到过渡金属掺杂的co(oh)2纳米线。

15.进一步的,步骤2中高温氮化所述co(oh)2纳米线的过程为:将步骤1中所制备的过渡金属掺杂的co(oh)2纳米线在高纯氨气的气氛下煅烧1.5~4.5h得到过渡金属掺杂co4n纳米燃烧催化剂。

16.进一步的,步骤2中,所述煅烧温度为420~540℃、氨气流速为100ml/min。

17.有益效果

18.本发明与现有技术相比,其显著优点在于:

19.(1)本发明通过对钴的氢氧化物进行高温氮化处理,获得钴的氮化物,相比于传统的氧化钴,氮所具有的未成对电子能够提供更多的未占据d轨道,有助于提高催化剂活性;

20.(2)本发明通过对co4n进行掺杂实现了对d轨道能量的有效调控,能够更好地匹配bu-nena的能级结构,实现高效催化分解;

21.(3)本发明提出的co4n制备方法简单,原材料获取容易,易于放大制备,有利于实现工程应用;

22.(4)本发明制备的co4n加入bu-nena后,使bu-nena的分解放热量大幅度提升,显示了明显的催化效果。

23.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

24.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

25.图1v掺杂co4n的电镜照片及xrd花样;

26.图2w掺杂co4n的电镜照片及xrd花样;

27.图3mo掺杂co4n的电镜照片及xrd花样;

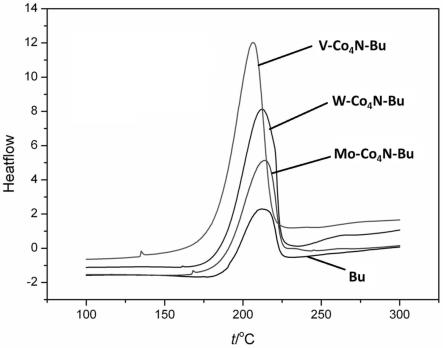

28.图4bu-nena混合过渡金属掺杂co4n的dsc曲线。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.实施例1.v掺杂co4n纳米燃烧催化剂的制备

31.(1)v掺杂的co(oh)2纳米线的制备

32.co(oh)2纳米线是通过水热合成法制备的,水热反应溶液按照以下比例进行:0.095mmol co(no3)2、5mmol的尿素co(nh2)2、2mmol的nh4f、2mmolnh4vo3以及40ml乙醇和水的混合溶剂(乙醇和水的比例为1:1),经过1小时搅拌后,移入反应釜,在120℃下反应4个小时,冷却至室温后离心分离样品,并用去离子水和乙醇清洗离心沉淀物,各三遍,随后在60℃真空烘箱中干燥12h以上,得到v掺杂的co(oh)2纳米线。

33.(2)v掺杂的co(oh)2纳米线的高温氮化

34.将步骤(1)中所制备的v掺杂co(oh)2纳米线在高纯氨气的气氛下以420℃煅烧2小时,氨气流速为100ml/min,得到片状结构的v掺杂co4n纳米燃烧催化剂。

35.实施例2.w掺杂co4n纳米燃烧催化剂的制备

36.(1)w掺杂的co(oh)2纳米线的制备

37.co(oh)2纳米线是通过水热合成法制备的,水热反应溶液按照以下比例进行:0.085mmol co(no3)2、4.9mmol的尿素co(nh2)2、2.05mmol的nh4f、5mmol na2wo4以及39ml乙醇和水的混合溶剂(乙醇和水的比例为2:1),经过1.1小时搅拌后,移入反应釜,在110℃下反应3.5个小时,冷却至室温后离心分离样品,并用去离子水和乙醇清洗离心沉淀物,各三遍,随后在60℃真空烘箱中干燥12h以上,得到w掺杂的co(oh)2纳米线。

38.(2)w掺杂的co(oh)2纳米线的高温氮化

39.将步骤(1)中所制备的w掺杂co(oh)2纳米线在高纯氨气的气氛下以450℃煅烧3小时,氨气流速为100ml/min,得到片状结构的w掺杂co4n纳米燃烧催化剂。

40.实施例3.mo掺杂co4n纳米燃烧催化剂的制备

41.(1)mo掺杂的co(oh)2纳米线的制备

42.co(oh)2纳米线是通过水热合成法制备的,水热反应溶液按照以下比例进行:0.105mmol co(no3)2、5.1mmol的尿素co(nh2)2、1.95mmol的nh4f、10mmol的(nh4)6mo7o

24

以及41ml乙醇和水的混合溶剂(乙醇和水的比例为3:1),经过0.9小时搅拌后,移入反应釜,在130℃下反应4.5个小时,冷却至室温后离心分离样品,并用去离子水和乙醇清洗离心沉淀物,各三遍,随后在60℃真空烘箱中干燥12h以上,得到mo掺杂的co(oh)2纳米线。

43.(2)mo掺杂的co(oh)2纳米线的高温氮化

44.将步骤(1)中所制备的mo掺杂co(oh)2纳米线在高纯氨气的气氛下以540℃煅烧3小时,氨气流速为100ml/min,得到颗粒状结构的mo掺杂co4n纳米燃烧催化剂。

45.图4给出了bu-nena混合上述三个实施例做制备得到的过渡金属掺杂co4n的dsc曲线,从图4可以看出,过渡金属掺杂co4n使bu-nena的分解热大幅度增加,显示了明显的催化效果。

46.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1