新型纳米除尘滤袋及其在钢铁炉窑尾气湿法处理的应用的制作方法

本发明涉及钢铁炉窑尾气处理,尤其涉及新型纳米除尘滤袋及其在钢铁炉窑尾气湿法处理的应用。

背景技术:

1、钢铁厂废气具有排放废气温度高、治理难度系数大;废气多为无组织排放;废气具有回收价值的特性。钢铁厂排放废气尤其是窑炉尾气的成分粉尘、一氧化碳、二氧化碳、氮气、二氧化硫和硫化氢等污染物。

2、钢铁窑炉尾气的处理一般包括以下方法:1)吸附脱附浓缩-催化燃烧方法即:当有机废气的流量大、浓度低、温度低、采用催化燃烧需消耗大量的燃料时,可先采用吸附手段将有机废气吸附于吸附剂上并进行浓缩,然后通过热空气吹扫,使有机废气脱附成为高浓度有机废气后再进行催化燃烧。2)采用旋风除尘器、水膜旋风收尘器、布袋收尘器和电除尘器等对有价金属收集,处理完废气中的粉尘后,主要治理废气中的有毒物质,可采用冷凝、吸附/脱附、催化燃烧等方法进行净化处理,是催化燃烧转化,利用催化剂的催化作用把剩余在废气中的污染物转化成无害的化合物。3)湿法处理:采用广泛的转炉烟气处理方法。og法先对转炉煤气进行显热回收,用冷却塔将烟气冷却到380℃,再用湿法除尘洗涤净化并冷却至42℃,然后用pa文丘里洗涤器进行二级除尘。该法的总除尘效率达99.5%。4)干法处理:该法是利用高压静电除尘器来净化转炉煤气中的尘,从烟气中回收的铁可作为烧结厂的原料使用。

3、无论是何种方法,均需要经过除尘处理,现有窑炉尾气首先经过喷淋降温并初步除尘,随后进行洗涤净化并冷却干燥后,才能放在袋式除尘器进行最终的除尘处理,袋式除尘的材质众多,在众多滤料中,适合钢铁炉窑使用的除尘滤料分为常温滤料和高温滤料。其中,常温滤料主要有涤纶(聚酯)针刺毡、亚克力(均聚丙烯腈)针刺过滤毡,高温滤料主要有美塔斯(metamax)针刺毡(nomex、conex)、p84(聚酰亚胺)针刺毡、玻纤针刺毡等。

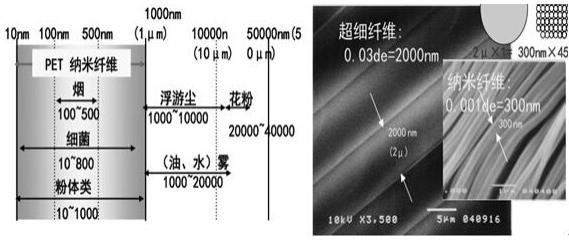

4、传统毡料过滤材料虽然表现出良好的过滤性能,但受限于纤维直径较粗和孔径较大等因素,当大气中固体颗粒物浓度增大时,其对微纳米级颗粒的过滤效果并不理想。经过多年发展,现有一种pet纳米滤袋在钢铁炉窑尾气干法处理中的克服了以上困难,该产品介绍:pet纳米滤袋是供应商(黄山天之都环境科技发展有限公司)生产,目前为国内唯一一家可生产纳米级滤袋的滤袋供应商。核心滤材采用日本帝人株式会社nanofront®纳米纤维,具有纤维直径小、吸附能力强、比表面积大、孔隙率高和孔径小等特点,对微纳米颗粒的捕获能力较强,在空气过滤领域有着广阔的应用前景。

5、但现有纳米滤袋仅有在干法处理尾气方面的应用(参考本厂前次报道:聚酯纳米滤料在水泥粉磨除尘系统的应用,王健等,china environmental protection industry,2018.10,45-51),取得较佳的效果。但具体到窑炉尾气处理工艺中,尾气优先经过显热回收、初步冷却、喷淋降温并初步降尘,还需进一步干燥并冷却至40℃左右。由于喷淋后尾气中硫氮含量及一些超细烟尘及浮游尘(粒径约在0.1-10μm之间),其对干燥器要求较高,还需经常清洗,成本较高。即使干燥后经过袋式除尘器干法鼓吹吸附后,其中硫氮含量及一些vocs成分仍然存在,对较长的输送管道、袋体及除尘器有较大损伤。

6、故本发明试图将现有纳米滤袋结构进行改进,并首次应用在湿法除尘中,以试图将除硫氮、脱水及除尘工序结合在一起,以期节约成本。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的新型纳米除尘滤袋及其在钢铁炉窑尾气湿法处理的应用。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提出的新型纳米除尘滤袋,首先是现有nanofront®纳米纤维以及相关滤袋产品的改进,主要由3层纤维结构复合而成,袋体外层采用纳米纤维过滤层,厚度为400-500μm,袋体内层采用了2.2t厚的普通涤纶针刺毡作为基布,袋体中间层采用浸渍超微活性炭悬浮液而成的2.2t厚的挂载涤纶针刺毡。

4、优选地,所述纳米过滤层中的纤维直径约700±50nm,日本帝人独有的海岛复合纺丝法制备的:nanofront®纳米纤维,在生活及工业生产中大多数超细烟尘及浮游尘粒径约在0.1-10μm之间,纳米过滤层的孔径更小更多,透气性更好,超细烟尘及浮游尘不易穿透纳米层,可以起到更高效的过滤效果,因此纳米过滤层为表面过滤,所以在高过滤风速下,纳米滤袋除尘效率依旧可达99.9996%以上,保证了超低排放得以实现。

5、优选地,所述超微活性炭悬浮液的制备方法如下:平均粒径为20μm的活性炭投入到球磨机中,加入硬脂酸防止团聚,得到平均粒径为2.0μm的活性炭粉末,投入异丙醇与水体积比为1:1的混合溶液中,并加入表面活性剂,超声破碎混合后得到悬浮泡沫液,放入2.2t厚的普通涤纶针刺毡,浸渍10min后,经100℃热对辊挤压并干燥,再浸渍并挤压干燥2-3次,最终150℃热风干燥,得到浸渍有超微活性炭悬浮液的挂载涤纶针刺毡;

6、而原涤纶针刺毡的孔径分布十分不均匀,最大为42μm,最小为5μm,而浸渍有超微活性炭悬浮液的挂载涤纶针刺毡,原因是超微活性炭粉末浸入到纤维织物结构中,具有明显堵孔作用,最大为16μm,最小为4.3μm,虽然整体透气性有所下降,但整块布的各个部位透气均匀,且表层与内层活性炭含量基本均匀,其透气量从22m3/m2·min下降至15.1m3/m2·min。

7、优选地,球磨后的所述活性炭粉末预先负载cuo或v2o5催化剂,可临时提升脱硝率至82%。但后期采用150℃热风干燥,无法完全活化带有催化的活性炭(实际活性炭本体也无法活化,只是其普通吸附作用,无法起到长时间脱硫脱氮的催化作用,活性炭仅起到填孔、均匀气孔以及吸附气体提高其停留时间的作用),其性能又迅速回落至脱氮率(不包括氮气)达72%。因此本发明仅提出一种中间层负载催化剂的可能性,具体后续如何负载催化剂的中间层活化研究,还需要本领域其他技术人员进一步进行深入研究。

8、根据前述的新型纳米除尘滤袋在钢铁炉窑尾气湿法处理的应用,包括以下具体步骤:

9、1)对现有袋式除尘器内部的喷吹机构进行改进,将原有喷气反吹头及文氏管去除,袋口直通排气仓,在袋口顶部增设一个cao超细粉末喷口和一个喷水头,在袋体下方设置接水槽,直接经水泵连通除尘器外的沉淀池;

10、2)将前述新型纳米除尘滤袋套在袋体框架外,关闭排气仓的排气管,先通过喷水头淋湿袋体内层,多余水分浸润袋体中间层及外层,从袋底沥尽,再通过cao超细粉末喷口,向袋口内喷入平均粒径为1500-2000目的超细cao粉末,至袋体内层均粘有粉末;

11、3)将钢铁炉窑尾气进行显热回收,用冷却塔将烟气冷却到380℃,再用喷淋塔喷淋洗涤净化并冷却至150℃,得到高温高湿尾气;

12、4)将高温高湿的尾气通入袋式除尘器中,经由袋体外层的纳米纤维过滤层,由于表面憎水且换热降温,高温高湿尾气中的大部分水分在表面迅速凝结成水滴,沿纳米纤维过滤层自上而下滚落至接水槽;高温高湿尾气喷淋剩余的超细烟尘及浮游尘粒径约在0.1-10μm之间,无法透过纳米纤维过滤层的气孔,在袋体外表面呈泥状,而凝结的水滴自动滚落,正好可以带走这些泥状物,从而实现纳米纤维过滤层的自清洗;

13、少量水蒸汽成分随尾气中其他挥发分透过纳米纤维过滤层,经过袋体中间层挂载涤纶针刺毡的活性炭初步吸附,延长气体吸附停留时间;

14、再经过袋体内层普通涤纶针刺毡内部及表面粘附的cao超细粉末,浸湿普通涤纶针刺毡及cao超细粉末,尾气中的含硫成分及含氮成分,与cao反应吸附,最终从普通涤纶针刺毡表面的气孔全部排出,并形成微状液泡,并逐渐融合成大液泡,最终在气压差的作用下破裂,完成脱硝、脱硫及部分脱水功能,得到除烟尘、脱硝、脱硫及部分脱水的尾气气体,温度约为60-90℃,进一步冷凝,冷却干燥,检测除除尘率达99.9996%以上,脱水率达91%(相对高温高湿尾气),脱硫率达92%,脱氮率(不包括氮气)达72%,保证了超低排放得以实现;

15、5)在步骤4)中,高温高湿尾气风速为2.0crt/min,保持新型纳米除尘滤袋内外压差大于1000pa,运行2-3天时,或者当普通涤纶针刺毡表面的cao超细粉末结块严重时,采用喷水头淋湿袋体内层,持续清洗,清洗液携带表层的cao超细粉末结块,滚落袋底截留,水则透过进入接水槽;

16、6)在步骤4)及步骤5)运行20-30天后,取出新型纳米除尘滤袋,投入5%的稀酸溶液池中浸泡并不断漂洗,待表层cao超细粉末结块完全消除,立即取出袋体,倒立在鼓风烘箱中,从袋体底部鼓吹150℃干燥热空气,至袋体含水率低于1%,抖落浮灰,返回至步骤2),重复使用;

17、7)稀酸溶液池中的污水,经过絮凝处理,直接投入压滤机,得酸性泥饼,滤液经过投入酸至酸浓度为5%,返回6)循环使用;

18、8)接水槽中的污水及时排入沉淀池,进行沉降处理,直接投入压滤机,得一次碱性泥饼,滤液经过投入石灰乳,进一步陈化处理,所得陈化液经过浓缩后经过投入折流槽中加入次氯酸钠,经过除铵塔吹拂处理,得到清液,作为二次水,进行工厂或环境中二次应用,减少水用量;所得二次碱性泥饼,与酸性泥饼、一次碱性泥饼混合,经过过氧化反应,浸出得到主要含硫酸钠、硝酸钠及氯化钠的清液及滤渣,滤渣填埋处理。

19、优选地,所述步骤8)中除铵塔吹拂出的气体经过10℃冷凝处理,得到二氯铵及单氯铵。

20、与现有技术相比,本发明的有益效果是:

21、1.本发明首先将对现有的纳米滤袋结构进行改进,变成三层梯级过滤结构,为吸附脱硫除氮的cao粉末提供载体。

22、2.其次,本发明将其应用在尾气二次湿法除尘领域,喷淋得到的尾气无需经过降温、干燥处理,即可处理,同时搭载活性炭和cao,利用高温高湿尾气中自带的水分,浸润成潮湿的反应界面,其反应面积大活性高,具有较高的反应效率,经检测除尘率达99.9996%以上,脱水率达91%(相对高温高湿尾气),脱硫率达92%,脱氮率(不包括氮气)达72%,保证了超低排放得以实现。

23、3.本发明还利用纳米纤维过滤层的由于表面憎水及换热降温,高温高湿尾气中的大部分水分在表面迅速凝结成水滴,沿纳米纤维过滤层自上而下滚落至接水槽;高温高湿尾气喷淋剩余的超细烟尘及浮游尘粒径约在0.1-10μm之间,无法透过纳米纤维过滤层的气孔,在袋体外表面呈泥状,而凝结的水滴自动滚落,正好可以带走这些泥状物,从而实现纳米纤维过滤层的自清洗。

- 还没有人留言评论。精彩留言会获得点赞!