掺LaTiO2和La的铈锰氧化物用于介质阻挡放电协同催化治理有机废气的装置和方法与流程

本发明属于环境保护工艺和大气污染治理领域,涉及一种低浓度有机废气治理装置,特别涉及介质阻挡放电协同催化降解低浓度有机废气的装置及方法,更具体为一种掺latio2和la的铈锰氧化物用于介质阻挡放电协同催化治理低浓度有机废气的装置和方法。

背景技术:

1、低温等离子体技术是一种容易实现且具有良好效果的废气治理技术,可在一定工艺条件下产生高能电子和oh·、o·自由基等大量具有化学反应活性的物质,这些活性物质能氧化并降解有机废气中的有害物质。因此在工业有机废气治理及空气净化器中应用广泛。

2、介质阻挡放电(dielectricbarrierdischarge,dbd)是将绝缘介质插入放电空间的一种非平衡态气体放电,又被称为无声放电。介质阻挡放电电源主要形式为交流电,电源频率范围为50hz~1mhz;反应器结构设计形式多样,主要结构可分为排级式、套筒式。排级反应器具有结构简单、气流分布性好、压降小和放电均匀等优点,其中套筒式和排级式介质阻挡放电反应器,高压电极和接地电极均覆盖介质层,污染物与电极不直接接触,能有效防止电极腐蚀现象、延长放电系统使用寿命,被广泛应用于工业生产中废气的处理。

3、目前由于该技术仍存在能耗较高、易生成副产物以及反应不彻底等问题,给实际运行和维护带来一定困难。叶招莲等人对采用介质阻挡放电(dbd)技术降解流动态"三苯"(苯、甲苯和二甲苯)模拟废气,分析了浓度、气体流速对其降解的影响。对混合"三苯"废气进行单级和串联运行中试放大试验研究,结果显示,dbd串联可以在一定程度上提高"三苯"的去除率,三级串联时三种气体去除率都达到89%以上。对"三苯"混合废气单位体积处理费用进行了估算,结果表明,单级运行时1000m3废气处理费用只需1~3元。最后指出,要真正实现dbd降解苯系物工业化,首先要解决的还是管壁结焦问题。鉴于低温等离子体处理工业废气过程中存在的上述问题。因此许多科研人员开发了以等离子体-催化协同技术为代表的组合脱除技术。这些技术能够有效地解决单纯等离子体技术存在的问题。专利cn107042039a公开了一种介质阻挡放电低温等离子体协同催化处理有机废气的装置及处理方法,属于有机废气处理技术领域。有机废气通过进气装置,先经过滤床层过滤后进入反应腔,同时通过风机补充新鲜空气,经介质阻挡放电激发产生高能活性粒子和臭氧进入反应腔,将有机废气氧化分解。该发明需要补充新鲜空气,较低浓度的臭氧制约了对苯的处理效果。专利cn111467885a公开了一种vocs吸附-等离子催化再生装置,其催化剂单元使用分子筛和贵金属。所述等离子为脉冲等离子。该发明使用贵金属及分子筛,成本高昂不利于推广应用,而等离子使用脉冲电晕放电等离子,其电子能量低于介质阻挡放电,vocs降解效果较差。专利cn201810187657.1公开了一种等离子协同催化装置,其催化剂载体为活性炭球或活性氧化铝球;催化剂活性组分为ag、rh、cu、mn、fe、nd的复合金属氧化物;其催化剂的制备方法将各种金属硝酸盐以不同浓度混合,再滴加naoh溶液,获得的沉淀物洗涤并马弗炉中加热24h,获得粉末状混合物,将混合物加入铝溶胶中搅拌均匀,加入载体,搅拌后烘干后获得负载了ag、rh、cu、mn、fe、nd的催化剂。该发明催化剂同样使用贵金属及制作出粉状混合物后通过溶胶涂抹,在实际应用时催化剂容易脱落,影响催化效果。

4、根据等离子体反应器与催化剂的相对位置,等离子-催化协同技术可分为两种形式,内置式和外置式。见图11。a为传统的内置式等离子体催化装置,在等离子放电区域内放置催化剂层,这样会造成的气流压降损失较大,失活催化难以更换和维护等问题。但这样放置一方面有利于延长vocs在电场中的停留时间,可以让反应更加充分。另一方面催化剂的加入可以缩短等离子放电间隙,从而提高了电场强度。b为外置式等离子催化装置,在等离子后放置催化剂,其主要先利用等离子体降解一部分主要污染物,然后剩下一些小分子污染物则利用放电反应生成的长寿命活性物质(主要是o3等)在催化剂层进一步降解。由于外置式气阻小,催化剂制作安装及后续再生方便,因此比内置式等离子体催化装置更容易得到推广应用。

技术实现思路

1、为了克服已有技术存在的不足,本发明提供了一种掺latio2和la的铈锰氧化物催化剂用于2种双介质阻挡放电形式的装置,并针对不同的放电形式配以不同的催化模块和催化剂la、ceo2、钛锰氧化物的比例,从而提高催化剂的利用效率及vocs的降解率。

2、为实现本发明的目的,本发明采用的技术方案如下:

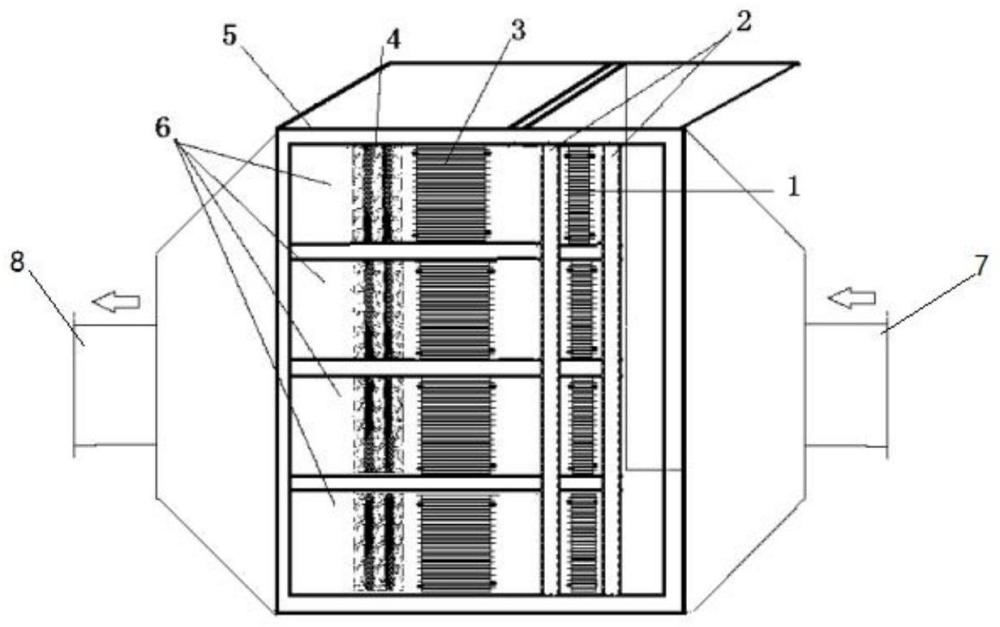

3、一种掺latio2和la的铈锰氧化物用于介质阻挡放电协同催化治理低浓度有机废气的装置,包括不锈钢外壳5,在不锈钢外壳5内部设置双介质阻挡放电装置;所述双介质阻挡放电装置由二种掺杂催化剂的介质阻挡放电装置串联组成,分别为排级式介质阻挡放电装置和套筒式介质阻挡放电装置,在排级式等离子放电装置两边各设置装有掺latio2为主的铈锰催化剂的催化板;然后再串联套筒式介质阻挡放电装置,在套筒式介质阻挡放电装置后装有掺la的铈锰氧化物为主的催化剂的泡沫陶瓷层板。所述双介质阻挡放电装置1和3所需激发的高压脉冲电源参数为频率在1-20khz,电压在5kv-20kv。低浓度vocs废气从设备右边进口引入,首先经过主要掺latio2的latio2cemnox催化剂的催化板2和排级式介质阻挡放电装置1,催化板2在排级式介质阻挡放电装置的两端。然后再通过套筒式介质阻挡放电装置3及与其配合主要掺la的lacemnox的催化剂的催化板4,最终从左边出口排出。

4、进一步,所述对排级式等离子模块使用latio2cemnox为主要催化剂,比例为55-85%,掺la的铈锰氧化物lacemnox催化剂的比例为15-45%;对套管式等离子模块使用lacemnox为主要催化剂,比例为55-85%,latio2cemnox比例为15-45%。

5、进一步,所述催化板为具有催化功能的掺latio2和la的铈锰氧化物催化剂载片;所述催化剂主要负载的材质为活性氧化铝、石英玻璃、氧化锆、微晶玻璃、氧化铝、碳化硅、刚玉材质;所述催化剂负载的主要负载物为平板片,也可以有一定曲度波浪平板片和泡沫陶瓷板片。所述催化剂载体平板板、波浪板为双面涂覆,泡沫陶瓷为浸制涂覆。

6、进一步,所述催化治理低浓度有机废气的装置为并联4组双介质阻挡放电装置。

7、进一步,所述掺latio2的latio2cemnox催化剂中按质量百分比计,掺la含量在0.1-10%之间,锐钛型tio2含量在30-65%之间,ceo2含量在0.1-10%之间,mno2含量在20-40%之间,总含量满足100%。以latio2cemnox催化剂为主的催化剂的催化板,设置3-10层石英板层板,每块厚度为0.5-3cm,层板间距为2-6cm,催化剂通过以10-20cm/min的速度匀速提拉涂附于石英板的正反面上。干燥后放入马弗炉以3-10℃/min升温,在450-550℃的温度下保温2-5h制成。

8、进一步,掺la锐钛型tio2为主的铈锰氧化物催化剂的催化板装置安装时靠近排级式等离子装置两侧的1-5cm之间。

9、进一步,掺la的铈锰氧化物催化剂中掺la含量在0.1-20%之间,ceo2含量在0.5-25%之间,mno2含量在55-75%之间,总含量满足100%。以掺la的铈锰氧化物催化剂为主的催化剂的泡沫陶瓷层板3-10块,每块陶瓷泡沫板厚度为2-6cm,催化剂通过以10-20cm/min的速度匀速提拉涂附于陶瓷泡沫板上;干燥后放入马弗炉以3-10℃/min升温,在450-550℃的温度下保温2-5h制成。

10、进一步,掺la的铈锰氧化物为主的催化剂的泡沫陶瓷层板安装时靠近套管式等离子装置1-5cm之间。

11、本发明还提供一种所述掺latio2和la的铈锰氧化物催化剂用于介质阻挡放电协同催化治理低浓度有机废气的装置的方法,包括如下步骤:低浓度vocs废气从设备右边进口7引入,进入不锈钢外壳5,不锈钢外壳5内部并联设置有4组双介质阻挡放电装置6;所述装置6中的1组双介质阻挡放电装置由二种掺杂催化剂的介质阻挡放电装置串联组成,分别为排级式介质阻挡放电装置1及与其配合主要掺latio2的latio2cemnox的催化剂的催化板2和套筒式介质阻挡放电装置3及与其配合主要掺la的lacemnox的催化剂的催化板4。所述双介质阻挡放电装置1和3所需激发的高压脉冲电源参数为频率在1-20khz,电压在5kv-20kv。低浓度vocs废气经过上述4组双介质阻挡放电装置6的等离子催化降解后,从左边出口8排出。

12、发明详述:

13、一种用于废气处理的具有催化功能的掺latio2和la的铈锰氧化物催化剂载片,所述催化载片主要负载的材质为活性氧化铝、石英玻璃、氧化锆、微晶玻璃、氧化铝、碳化硅、刚玉材质。所述催化剂载片可以为平板片,也可以为具有一定曲度的波浪平板片,或者泡沫陶瓷板片。本发明中的催化剂配方可根据处理废气等离子结构特点进行调整。本发明中的催化剂通过以10-20cm/min的速度匀速提拉。干燥后放入马弗炉以5℃/min升温,在450℃的温度下保温3h制成。作为优选,所述催化剂载体平板板、波浪板为双面涂覆,泡沫陶瓷为浸制涂覆,此方法能有效增加催化面积及停留时间。强化催化效果。

14、所述催化剂载体平板板、波浪板、泡沫陶瓷的长度在0.3-1米之间。宽度在0.2-1米之间。厚度在5-20mm之间。大尺寸的催化面积有利于催化剂参与污染物及活性物质间的反应,并且容易根据实际情况设计催化模块。

15、作为优先本发明中的对排级式等离子模块使用掺latio2的latio2cemnox催化剂为主要催化剂成分,比例为55-85%之间,掺la的铈锰氧化物lacemnox的比例为15-45%之间。调高比例的latio2cemnox催化剂放置在第一组排级式等离子模块的左右。主要充分利用排级式等离子结构特点,充分利用其激发出的紫外光和可见光,强化催化降解效果。

16、作为优先本发明中的对套管式等离子模块使用掺la的铈锰氧化物lacemnox为主要催化剂,调高比例为55-85%,掺latio2的latio2cemnox催化剂比例为15-45%。催化剂放置在第二组套管式等离子模块后,主要充分利用其激发产生的o3及其他活性氧化物质,强化催化降解效果。

17、作为优选,所述双介质阻挡放电装置由二种放电模式串联组成。排级式介质阻挡放电装置配合高比例掺latio2的latio2cemnox催化剂。套筒式介质阻挡放电装置配合掺高比例掺la的铈锰氧化物lacemnox催化剂。催化和放电装置可根据实际要求模块化组装,根据使用的现场条件可进行适当进行参数调整,气量较大时可多套装置并联使用。

18、本发明采用等离子-催化协同技术,等离子体-催化协同技术既利用了低温等离子体常温条件下所产生的高反应活性物质,又利用了催化剂的高反应选择性,在提高污染物转化效率的同时实现对活性副产物的再利用,在处理低浓度挥发性有机物时,通过催化剂配方的优化,充分利用等离子体产生的紫外光、臭氧等活性物质,可实现污染物分子的深度氧化,对co2的产物选择性可达45%以上,尾气中o3的浓度低于10ppm。

19、本发明有益的技术效果:

20、本发明相对于内置式催化剂等离子,外置式催化剂可以有效减少系统风阻,减少风机能耗,其次方便后期对失效催化剂的维护和更换。此外即使催化剂载体意外损坏也不会影响等离子装置的正常运行。有利于等离子体催化装置高效稳定降解废气中的vocs。

21、本发明提供了一种掺latio2和la的铈锰氧化物催化剂用于2种双介质阻挡放电形式的装置。并针对不同的放电形式配以不同的催化模块和催化剂la、ceo2、钛锰氧化物的比例,提高催化剂的利用效率及vocs的降解率。解决了现有等离子催化技术中对于等离子产生的活性物质利用率低,运用不灵活的问题。

22、本发明能提高vocs降解率,解决了现有技术等离子结焦问题及催化剂应用成本高及易脱落问题。

- 还没有人留言评论。精彩留言会获得点赞!