一种梯度金属基陶瓷杂化滤膜的制备方法与流程

1.本发明属于膜材料的制备领域,涉及一种梯度金属基陶瓷杂化滤膜的制备方法。

背景技术:

2.膜过滤分离技术具有节约资源和环境友好的特征,是解决当前人类面临的资源与环境和谐可持续发展等重大问题的支撑技术之一。与有机膜材料相比,无机膜材料具有耐高温、耐高压、耐腐蚀、机械强度大、结构稳定等优点,在高温高压、腐蚀性等极端工作环境下展现出广阔的应用前景。无机膜材料包括金属膜和陶瓷膜,金属膜孔径一般难以控制,使用性受到限制;陶瓷膜强度较低容易破裂,不易连接。鉴于上述两种膜材料自身的缺点和不足,以多孔金属为基体的“金属基多孔陶瓷膜”就成为膜材料的新宠,引起了人们的广泛关注。

3.金属基陶瓷膜具有渗透量大、过滤精度高和力学性能好等优点,广泛的应用于石油化工、生物制药、食品、纺织工业和制浆造纸等领域。但是在梯度结构金属基陶瓷膜制备过程中梯度膜层与基体间结合力较弱,烧结过程中易出现开裂、脱落现象,成品率低,成本增加。梯度金属陶瓷膜材料虽然结合了金属膜和陶瓷膜两种膜材料的优点,但其制备工艺及成本因素限制了该类高精度梯度金属基陶瓷膜材料的生产及推广。

4.为提高基体与膜层的结合力,专利cn101234296a通过在陶瓷层与不锈钢基体之间添加金属粉末即可作为粘接剂又可修饰基体表面缺陷从而成功制备金属基陶瓷膜。该方法操作简单,但是仅通过金属粉末修饰基体表面,膜层的均匀性难以控制且膜层易出现缺陷。专利cn114618316a通过在金属基体制备过程中加入一定量的活性钛粉,缩小基体与陶瓷膜层之间热膨胀系数的差异制备金属陶瓷膜。该方法通过引入钛粉降低热膨胀系数促进膜层与基体有效结合,但是在实际操作过程中陶瓷膜层与金属基体通过分子力结合,结合强度较弱。专利cn110252157a)公开了一种制备梯度多孔金属陶瓷膜的方法,通过单质金属掺杂制备基体和过渡层,精密层通过碱金属掺杂制备。该方法简单易操作,精密层碱金属的离子置换难以控制离子交换完全,同时陶瓷粉料膜层在基体表面烧结通过分子力结合,结合强度较弱。

5.上述方法均是通过一系列物理化学方法在金属基体表面制备梯度复合膜层,金属基体与陶瓷涂层结合力较弱,膜层易出现开裂、脱落。田茂东, 王立秋等 [j.大连理工大学学报, 1999, 39(1):49-49.]用溶胶-凝胶法制备不同胶粒的溶胶,多次填堵基体微孔制备金属陶瓷膜。该方法制备的金属陶瓷膜虽可提高膜层与基体的结合力,但是多次添堵导致膜层厚度较大,膜层易出现开裂。

技术实现要素:

[0006]

本发明在此基础上,通过开发一种表面孔隙修饰填充的方法制备梯度金属基陶瓷杂化滤膜,操作简单、成本低,有助于实现工业化生产。由于金属基体表面不平整且孔径较大,涂膜浆料涂敷完成后,首先将超出基体表面的浆料涂层刮掉,再通过外压力对填充在基

体表层孔隙中的浆料进行压制,经热处理即可得到平整、紧实的带有多孔填充层的金属基体。最后将涂膜浆料通过与多孔填充层相同的制备工艺,经外压力作用填充在多孔填充层孔隙中并在其表面形成平整、均匀、紧实的涂层,最后经热处理成功制备梯度金属基陶瓷杂化滤膜。此方法通过外压力作用使粉料紧密填充于孔隙中,金属基体由于压力作用产生微小形变在高温条件下与粉料紧密结合。

[0007]

为了改进现有梯度金属基陶瓷膜制备过程中存在膜层与基体结合强度低,膜层分布不均匀等问题,本发明提供一种梯度金属基陶瓷杂化滤膜的制备方法。将功能粉料填充在金属基体表层孔道中,形成平整的表面以便形成完整、均匀的膜层,同时可有效防止粒径较小的粉料进入基体内部。功能粉料与陶瓷粉料分别在金属基体表面孔隙与填充层孔隙中进行粉料颗粒填充实现梯度杂化;将粉料颗粒通过压力填充在表层孔隙中,可有效提高膜层与基体的结合强度。

[0008]

本发明解决了梯度金属基陶瓷膜材料制备过程中存在的问题,通过外压力填充将功能粉料和陶瓷粉料梯度复合,提高膜层与基体、膜层与膜层间的结合强度。本发明操作方法简单可控,可适用于工业化生产。

[0009]

本发明目的是通过如下方法实现的,具体步骤如下:步骤1、将功能粉料与分散剂溶液研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1制得的浆料均匀制备于多孔金属基体表面的孔道内;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;步骤4、利用外压力对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品在真空或一定气氛条件热处理,即可得到带有多孔填充层的金属基体;步骤6、将陶瓷膜层粉料、水、分散剂、表面活性剂混合搅拌并超声分散均匀即可制得制备陶瓷膜层的涂膜浆料;步骤7、将步骤6所制备得到的制备陶瓷膜层的涂膜浆料均匀涂敷在步骤1

ꢀ‑ꢀ

5中获得的带有多孔填充层的金属基体表面;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用外力填充将样品的表层涂层颗粒填充至前述多孔填充层表面的孔隙中,并在多孔填充层表面形成平整、均匀的膜层;步骤10、将步骤9制备得到的样品在真空或一定气氛条件下热烧结即可制备得到梯度金属基陶瓷杂化滤膜。

[0010]

优选步骤1中所述的功能粉料为氧化铝、氧化钛、氧化钇、氧化锆、钇稳定氧化锆中的一种;平均粒径为1 ~ 10 μm。本发明选用上述功能粉料经外压力作用填充在基体表层孔隙中,高温烧结后得到平整紧实的多孔填充层。相比于直接在金属基体表面制备膜层,此方法可有效提高基体与膜层的结合力,同时功能粉料构成的多孔填充层可与小粒径陶瓷粉料构成的膜层实现有效结合。

[0011]

优选步骤1中所述的分散剂为羧甲基纤维素钠、甲基纤维素、聚酰亚胺、pva、pvb中的一种。

[0012]

优选步骤1中所述的功能粉料与分散剂质量比为0.5 ~ 2.5;分散剂溶液的质量分数为1 % ~ 5 %。

[0013]

优选步骤2中所述的多孔金属基体材质为多孔不锈钢基体、多孔镍合金基体、多孔钛合金基体、多孔镍钴基合金基体中的一种;平均孔径为10 ~ 300 μm。

[0014]

优选步骤4中所述的外压力填充为模压或冷等静压。

[0015]

优选步骤5中所述的气氛条件为惰性或还原气氛;所述的烧结温度为900 ~ 1500 ℃,保温时间为1 ~ 3 h。

[0016]

优选步骤6中所述的陶瓷粉料为氧化铝、氧化钛、氧化钇、氧化锆、钇稳定氧化锆中的一种,平均粒径为0.1 ~ 1 μm。本发明中陶瓷粉料的选择与步骤一中功能粉体的种类一致,有助于形成完整无开裂的膜层。其中陶瓷粉料粒径为功能粉料粒径的一百分之一到十分之一之间,在带有多孔填充层的金属基体表面涂膜过程中,可使陶瓷粉料更易深入多孔填充层孔隙,同时在外压力作用下,陶瓷粉料颗粒紧密填充在多孔填充层的孔隙中同时在带有多孔填充层的金属基体表面形成平整、均匀、紧实的膜层。

[0017]

优选步骤6中所述的有分散剂为羧甲基纤维素钠、六偏磷酸钠、焦磷酸钠或水玻璃。

[0018]

优选步骤6中所述的表面活性剂为聚氧乙烯、硬脂酸,十二烷基苯磺酸钠或脂肪酸甘油酯。

[0019]

优选步骤6中所述的微滤层涂膜浆料的质量分数为30 ~ 80 %。

[0020]

优选步骤7中所述的涂膜方法为浸渍、喷涂或刷涂。本发明中涂膜方法可多次重复涂膜,以制备均匀完整的膜层。

[0021]

优选步骤10中所述的气氛条件为还原或惰性气氛;所述的烧结温度为800 ~ 1200 ℃,保温时间为0.5 ~ 2.5 h。

[0022]

本发明的有益效果如下:本发明利用外压力填充将大粒径功能粉料颗粒填充在基体的表层孔隙中,可防止粒径较小的陶瓷粉料进入基体内部并利于膜层制备。再将陶瓷粉料膜层的涂膜浆料一次或多次重复涂敷在多孔填充层表面,陶瓷颗粒以相同外压力填充方法填充于多孔填充层表层孔隙中,形成平整、紧实的梯度金属基陶瓷杂化滤膜,此方法可有效提高膜层与基体、膜层与膜层间的结合力。

[0023]

本发明操作简单,条件可控,适用性广泛。本发明制备的梯度金属基陶瓷杂化滤膜,膜层颗粒梯度填充于基体、填充层的表层孔隙中,提高了膜层耐磨性和膜层与基体、膜层与膜层的结合强度。

[0024]

本发明提供了一种简单高效的方法制备梯度金属基陶瓷杂化滤膜,并且可以适用于各种不同粒径功能粉体和陶瓷粉体梯度复合制备梯度杂化金属基陶瓷膜。

附图说明

[0025]

图1为梯度杂化金属基陶瓷微滤膜的结构示意图。

[0026]

图中,1-金属基体,2

‑ꢀ

多孔填充层,3-陶瓷滤层。

[0027]

图2为实施例1膜层表面sem图。

[0028]

图3为实施例1孔径分布图。

[0029]

图4为对比例1孔径分布图。

[0030]

图5为对比例1膜层开裂图。

具体实施例

[0031]

实施例1 步骤1、将粒径为10 μm的氧化铝粉料与1 %的pva分散剂溶液按1 : 2质量比研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1中制得的浆料均匀制备于平均孔径为300 μm多孔不锈钢基体表面;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;步骤4、利用模压对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品真空气氛条件下1500 ℃下烧结,保温3 h即可制备得到带有氧化铝多孔填充层的不锈钢基体;步骤6、将粒径为1 μm的钇稳定氧化锆、水、羧甲基纤维素钠、聚氧乙烯混合搅拌并超声分散均匀制备质量分数为80 %的钇稳定氧化锆膜层的涂膜浆料;步骤7、将步骤6所制备得到的钇稳定氧化锆涂膜浆料用涂刷法均匀涂刷在步骤1

ꢀ–ꢀ

5获得的带有氧化铝多孔填充层的不锈钢基体表面,重复涂刷2遍使涂层表面均匀;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用冷等静压将样品的表层涂层颗粒填充至前述氧化铝多孔填充层表面的孔隙中,并在氧化铝填充层样品表面形成平整、均匀的钇稳定氧化锆膜层;步骤10、将步骤9制备得到的样品在真空气氛条件下1200 ℃烧结,保温0.5 h,即可制备得到梯度金属基陶瓷杂化滤膜。

[0032]

实施例2步骤1、将粒径为1 μm的氧化钛粉料与5 %的甲基纤维素分散剂溶液按3 : 2质量比研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1中制得的浆料均匀制备于平均孔径为10 μm多孔钛合金基体表面;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;步骤4、利用冷等静压对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品惰性气氛条件下900 ℃下烧结,保温1 h即可制备得到带有氧化钛多孔填充层的钛合金基体;步骤6、将粒径为0.1 μm的氧化锆、水、六偏磷酸钠、硬脂酸混合搅拌并超声分散均匀制备质量分数为50 %的氧化锆膜层的涂膜浆料;步骤7、将步骤6所制备得到的氧化锆涂膜浆料用浸渍法均匀涂刷在步骤1

ꢀ–ꢀ

5获得的带有氧化钛多孔填充层的钛合金基体表面;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用冷等静压将样品的表层涂层颗粒填充至前述氧化钛多孔填充层表面的孔隙中,并在氧化钛填充层样品表面形成平整、均匀的氧化锆膜层;步骤10、将步骤9制备得到的样品在惰性气氛条件下800 ℃烧结,保温2.5 h,即可制备得到梯度金属基陶瓷杂化滤膜。

[0033]

实施例3步骤1、将粒径为5 μm的钇稳定氧化锆粉料与3 %的羧甲基纤维素钠分散剂溶液按

5 : 2质量比研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1中制得的浆料均匀制备于平均孔径为50 μm多孔镍合金基体表面;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;步骤4、利用模压对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品还原气氛条件下1300 ℃下烧结,保温1.5 h即可制备得到带有钇稳定氧化锆多孔填充层的镍合金基体;步骤6、将粒径为0.5 μm的氧化铝、水、焦磷酸钠、十二烷基苯磺酸钠混合搅拌并超声分散均匀制备质量分数为60 %的氧化铝膜层的涂膜浆料;步骤7、将步骤6所制备得到的氧化铝涂膜浆料用涂刷法均匀涂刷在步骤1

ꢀ–ꢀ

5获得的带有钇稳定氧化锆多孔填充层的镍合金基体表面,重复涂刷5遍使涂层表面均匀;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用模压将样品的表层涂层颗粒填充至前述钇稳定氧化锆多孔填充层表面的孔隙中,并在钇稳定氧化锆填充层样品表面形成平整、均匀的氧化铝膜层;步骤10、将步骤9制备得到的样品在还原气氛条件下1000 ℃烧结,保温1.5 h,即可制备得到梯度金属基陶瓷杂化滤膜。

[0034]

实施例4步骤1、将粒径为2 μm的氧化锆与2.5 %的聚酰亚胺分散剂溶液按2 : 1质量比研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1中制得的浆料均匀制备于平均孔径为40 μm多孔镍钴基合金基体表面;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;步骤4、利用模压对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品惰性气氛条件下1000 ℃下烧结,保温2 h即可制备得到带有氧化锆多孔填充层的镍钴基合金基体;步骤6、将粒径为0.2 μm的氧化钛、水、水玻璃、脂肪酸甘油酯2份混合搅拌并超声分散均匀,制备质量分数为70 %的微滤层涂膜浆料;步骤7、将步骤6所制备得到的氧化铝涂膜浆料用涂刷法均匀涂刷在步骤1

ꢀ–ꢀ

5获得的带有氧化锆多孔填充层的镍钴基合金基体表面;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用冷等静压将样品的表层涂层颗粒填充至前述氧化锆多孔填充层表面的孔隙中,并在氧化锆填充层样品表面形成平整、均匀的氧化钛膜层;步骤10、将步骤9制备得到的样品在还原气氛条件下900 ℃烧结,保温2.5 h,即可制备得到梯度金属基陶瓷杂化滤膜。

[0035]

实施例5步骤1、将粒径为8 μm的氧化钇与1.5 %的聚酰亚胺分散剂溶液按5 : 4质量比研磨混合均匀,即可制得表面修饰填充层浆料;步骤2、将步骤1中制得的浆料均匀制备于平均孔径为200 μm多孔不锈钢基体表面;步骤3、将超出基体表面的浆料涂层刮除,确保金属基体表面平整;

步骤4、利用模压对基体表层孔道内的浆料进行压制,形成平整、紧实的填充层;步骤5、将步骤4得到的样品真空气氛条件下1400 ℃下烧结,保温2.5 h即可制备得到带有氧化钇多孔填充层的不锈钢基体;步骤6、将粒径为0.8μm的氧化铝、水、羧甲基纤维素钠、聚氧乙烯3份混合搅拌并超声分散均匀,制备质量分数为30%的氧化铝涂膜浆料;步骤7、将步骤6所制备得到的氧化铝涂膜浆料用涂刷法均匀涂刷在步骤1

ꢀ–ꢀ

5获得的带有氧化钇多孔填充层的不锈钢基体表面;步骤8、将步骤7中制备得到的样品表面涂层刮除;步骤9、利用模压将样品的表层涂层颗粒填充至前述氧化钇多孔填充层表面的孔隙中,并在氧化钇填充层样品表面形成平整、均匀的氧化铝膜层;步骤10、将步骤9制备得到的样品在真空气氛条件下1100 ℃烧结,保温1.5 h,即可制备得到梯度金属基陶瓷杂化滤膜。

[0036]

对比例对比例1本对比例提供一种梯度金属基陶瓷膜的制备方法,其与实施例1基本相同,不同之处在于步骤3和步骤8中未将超出基体表面的涂层刮除,膜层开裂,成品率降低。

[0037]

对比例2本对比例提供一种现有技术中梯度金属基陶瓷膜的制备方法,其与实施例1基本相同,不同之处在于步骤4和步骤9中未进行外压力压制紧实。由于粉末间的间隙较大且粉末未嵌入填充在金属表层孔隙中,基体与陶瓷粉料结合力差,膜层在烧结过程中出现脱落。

[0038]

对比例3本对比例提供一种现有技术中梯度金属基陶瓷膜的制备方法,包括如下步骤:1.以有机金属化合物为前驱体制备金属氧化物溶胶;2.将富含金属氧化物的溶胶喷涂或浸涂在金属基体表面;3.将步骤2制备得到的带有金属氧化物溶胶涂层的样品进行烧结,即可制备得到梯度金属基陶瓷膜。

[0039]

本对比例中,以有机金属化合物为制膜原材料,结合溶胶凝胶技术制备金属基陶瓷膜,成品率低、成本较高且膜层易出现开裂。

[0040]

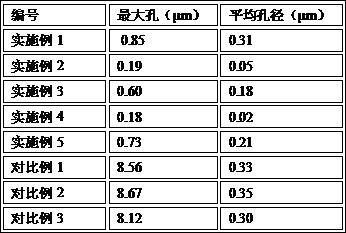

将上述实施例1-5和对比例1-3样品平均孔径、孔隙率的数据汇总。

[0041]

表1为实施列1-5与对比例1-3样品平均孔径、孔隙率的测试数据汇总表。

[0042]

将实施例1-5与对比例1相比,可以看出,对比例1由于未将超出基体表面的涂层刮除,由于涂膜液浆料较为粘稠,在基体表面形成的涂层厚度较大。由于金属基体与陶瓷膜层热膨胀系数差异较大膜层在烧结过程中开裂,导致成品率降低。

[0043]

将实施例1-5与对比例2相比,可以看出,对比例2由于未进行外压力填充,基体与膜层间的结合力较低,易出现掉粉现象。

[0044]

将实施例1-5与对比例3相比,可以看出,对比例3由于未对金属基体进行表面修饰填充,制备得到的膜层分布不均匀且极易出现开裂。

[0045]

从上述实施例和对比例测试的结果可以得到如下结论。

[0046]

1.本发明制备的梯度金属基陶瓷杂化滤膜孔隙率虽相比于对比例中较低,但是本发明制备的膜层过滤精度较高且膜层完整不易脱落。

[0047]

2.本发明利用外压力将粉料颗粒分别梯度填充于基体孔隙与多孔填充层孔隙中,膜层平整、均匀、紧实、无开裂。

[0048]

3.本发明操作简单,条件可控,适用性广泛。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1