一种烟气氨法脱硫脱硝系统及方法与流程

1.本发明属于工业烟气处理技术领域,具体为一种烟气氨法脱硫脱硝系统及方法。

背景技术:

2.煤作为我国的主要一次能源,在能源结构中占据主导地位,并且在未来很长一段时期,煤炭在我国总能源中仍将占据主体地位,一方面,这是由我国能源赋存现状决定的,另一方面,当前我国的水电、核电、风电及其他可再生能源虽然得到发展,但由于我国能源结构、能源发展技术等原因,近期内不会也不可能取代煤炭能源的地位,而煤炭作为主要能源在给人类带来能量的同时,也对环境造成了严重的污染。煤炭中有机质的元素主要有碳、氢、氧、氮和硫,在燃烧过程中会产生大量so2、no

x

及固体颗粒物(particulatematter,pm),也会产生微量和痕量元素污染物,这些均会给生态环境和人类生命健康带来严重危害。

3.目前,燃煤电厂基本都是按照传统的改造方式,通过增加循环量、增加反应塔等措施进行深度脱硫脱硝处理,这种方式为达到有效脱除不仅相应增加了投资成本,还会进一步扩大了原有工艺的缺点,很难实现高效快速处置和稳定达标。例如组合脱硫脱硝技术当前主流工艺是石灰石—石膏法脱硫和选择催化法脱硝组合进行烟气处理,该技术对so2、no

x

脱除效率高,应用广泛,两种脱除技术除了处理顺序不同,都是独立工作,互不影响,操作弹性大,在国内外许多企业都有很多应用。但是也存在一些弊端,烟气中的so3会与cao以及游离中的铵盐结垢堆积在催化剂表面造成催化剂失活,影响no

x

的脱除效率,同时也会堵塞空气换热器以及气气换热器,降低换热器的换热速率。并且这种工艺的投资成本是两种脱除技术的相加,社会经济性也较差。所以亟需在现有的脱硫、脱硝技术体系内进行有效的组合,得到一种高效快速处置和稳定达标、总投入(初始建设成本、装置运行及维护费用)低、无二次污染且废物可利用的脱除方法。

4.湿法烟气脱硫工艺具有气-液反应速度快、脱硫副产物可回收利用、脱硫效率高等诸多优点,脱硝工艺也可依照湿法脱硫工艺进行氨法处理。虽然现阶段对脱硫技术的研究取得了一定的成果,在我国日益受到人们的重视,但在脱硫过程中易产生大量气溶胶颗粒,不仅会影响脱硫设备的安全运行,而且会随脱硫净烟气排入到大气环境中,造成固体颗粒物排放超标,增加大气中pm

2.5

含量,形成雾霾,影响气候变化,对人体呼吸系统造成伤害。由此,湿法脱硫过程中形成的大量气溶胶微细粒子(硫铵气溶胶)成为了困扰湿法脱硫技术发展的瓶颈,采用氨法脱硝会造成脱硝效率过低,总体系统也会造成氨逃逸,这大大影响湿法脱硫脱硝技术的大力推广。

5.鉴于以上存在的不足,为改变燃煤电厂烟气排放的有效途径和技术,提高脱硫脱硝效率,减少氨逃逸以及气溶胶的产生,开发出一套高效率、副产物利于回收的氨法脱硫脱硝系统及工艺是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种烟气氨法脱硫脱硝系统及方法,在保证脱硫效率的前

提下,提高脱硝效率,减少氨逃逸及气溶胶的产生。

7.为此,本发明提供一种烟气氨法脱硫脱硝系统,包括依次串联的第一风机、脱硫喷淋塔、一级脱硝喷淋塔 和二级脱硝喷淋塔,所述脱硫喷淋塔、一级脱硝喷淋塔 和二级脱硝喷淋塔分别设有烟气进口端、浆液补充端和烟气出口端;所述脱硫喷淋塔的烟气进口端分别通过第一ggh烟气换热器和第二ggh烟气换热器与第一风机连接,脱硫喷淋塔的烟气出口端依次通过第一ggh烟气换热器和第一氧化反应器与一级脱硝喷淋塔的烟气进口端连接;所述一级脱硝喷淋塔的烟气出口端依次通过第二ggh烟气换热器和第二氧化反应器与二级脱硝喷淋塔的烟气进口端连接;所述二级脱硝喷淋塔的烟气出口端依次通过后处理装置与烟囱连接。

8.优选地,所述第一氧化反应器和第二氧化反应器分别与臭氧发生器连接,所述臭氧发生器与第二风机连接。

9.优选地,所述后处理装置包括除水器、no

x

和so2在线监测系统和氨逃逸及气溶胶检测仪。

10.优选地,所述除水器、no

x

和so2在线监测系统之间还设有臭氧处理器。

11.优选地,所述脱硫喷淋塔还设有副产物出口,脱硫喷淋塔的副产物出口顺序连接有第二旋流分离器、第二离心机、第二干燥器和第二包装机。

12.优选地,所述一级脱硝喷淋塔和二级脱硝喷淋塔均设有副产物出口,所述一级脱硝喷淋塔的副产物出口和二级脱硝喷淋塔 的副产物出口连通并顺序连接有第一旋流分离器、第一离心机、第一干燥器和第一包装机。

13.优选地,还包括控制系统,所述控制系统通过no

x

和so2在线监测系统与第一风机、第一ggh烟气换热器、第二ggh烟气换热器、脱硫喷淋塔、一级脱硝喷淋塔、二级脱硝喷淋塔、第二风机、臭氧发生器连接,并对工况中的运行数据进行分析处理和控制。

14.优选地,所述第一风机连接烟气源的管路上还设有前置除尘装置。

15.优选地,所述脱硫喷淋塔和一级脱硝喷淋塔中的吸收液为20%-30%的氨水溶液。

16.另外,本发明还提供一种烟气氨法脱硫脱硝方法,利用上述烟气氨法脱硫脱硝系统实现,包括:一次烟气换热:预处理后的烟气分别经过第一ggh烟气换热器和第二ggh烟气换热器,温度降低至100-130℃;脱硫净化:降温后的烟气进入脱硫喷淋塔进行净化;二次烟气换热:脱硫净化达标后的烟气经过第一ggh烟气换热器,与预处理后的烟气进行换热,烟气温度控制为100-130℃;一次氧化:二次换热后的烟气进入第一氧化反应器,与第一氧化反应器中的臭氧混合;一次脱硝净化:一次氧化后的烟气进入一级脱硝喷淋塔进行净化;三次烟气换热:一次脱硝净化后的烟气经过第二ggh烟气换热器,与预处理后的烟气进行换热,烟气温度控制为100-130℃;二次氧化:三次换热后的烟气进入第二氧化反应器,与第二氧化反应器中的臭氧混合;

二次脱硝净化:二次氧化后的烟气进入二级脱硝喷淋塔进行净化;后处理:二次脱硝净化后的烟气经过后处理装置处理后进入烟囱并排出。

17.与现有技术相比,本发明的特点和有益效果为:(1)本发明提供了一种烟气氨法脱硫脱硝系统,烟气依次经过一个脱硫塔、两个脱硝塔,增加了烟气在塔内气液接触时间,在保证脱硫效率的同时提高了湿法脱硝效率,脱硫脱硝效率分别可达到98%、85%以上,减少了氨逃逸以及气溶胶的排放。

18.(2)本发明设置了第一ggh烟气换热器和第二ggh烟气换热器,烟气净化过程中经过三次换热,将烟气处理中的热量充分利用,减少额外燃料的耗量以提高系统运行的效率。同时经脱硝后的烟气经过第一ggh烟气换热器和第二ggh烟气换热器后烟温较高,高于露点温度,避免了湿烟气排放时产生“白烟”的现象。

19.(3)氮氧化物氧化成五氧化二氮的吸收脱除氧化条件非常严格,一般工艺无法完全将氮氧化物氧化成五氧化二氮,且需要的臭氧量还比较大,工程上氧化后的烟气大部分是二氧化氮,少量才是五氧化二氮。大量的二氧化氮与氨水反应可产生硝酸盐和亚硝酸盐,而亚硝酸盐易分解成no,从而排放至空气中被氧化形成no2,出现常见的黄烟现象。本发明设置了第一氧化反应器和第二氧化反应器,烟气经过两次氧化后逃离的no大大减少,很大程度上消除了黄烟现象。

20.(4)本发明将no置于so2后氧化处理吸收,实现了(nh4)2so4和nh4no3的回收利用,获得了额外的经济价值。

21.(5)本发明通过自制的控制系统对中低温烟气脱硫脱硝工艺系统运行过程中的状态数据进行分析处理,实现全自动控制,大大提高工艺系统的运行效率。

22.(6)本发明适用于低温烟气处理、新建环保项目和旧设备改造项目,投资成本低,可调节性强,运行成本低,脱除效率高,尾气达标率高。

附图说明

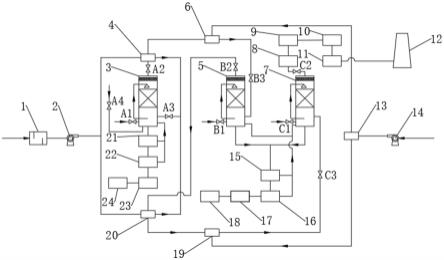

23.图1为烟气氨法脱硫脱硝系统的示意图;图2为控制系统的模块示意图;图3为烟气氨法脱硫脱硝方法的示意图。

24.附图标注:1-前置除尘装置、2-第一风机、3-脱硫喷淋塔、4-第一ggh烟气换热器、5-一级脱硝喷淋塔、6-第一氧化反应器、7-二级脱硝喷淋塔、8-除水器、9-臭氧处理器、10

‑ꢀ

no

x

和so2在线监测系统、11-氨逃逸及气溶胶检测仪、12-烟囱、13-臭氧发生器、14-第二风机、15-第一旋流分离器、16-第一离心机、17-第一干燥器、18-第一包装机、19-第二氧化反应器、20-第二ggh烟气换热器、21-第二旋流分离器、22-第二离心机、23-第二干燥器、24-第二包装机、a1-脱硫喷淋塔氨水补充阀、a2-脱硫喷淋塔出气阀、a3-脱硫喷淋塔进气阀、a4-氧化空气入口阀、b1-一级脱硝喷淋塔氨水补充阀、b2-一级脱硝喷淋塔出气阀、b3-一级脱硝喷淋塔进气阀、c1-二级脱硝喷淋塔氨水补充阀、c2-二级脱硝喷淋塔出气阀、c3-二级脱硝喷淋塔进气阀。

具体实施方式

25.为使本发明实现的技术手段、创新特征、达成目的与功效易于明白了解,下面对本

发明进一步说明。

26.在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

27.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.如图1所示为一种烟气氨法脱硫脱硝系统,包括依次串联的第一风机2、脱硫喷淋塔3、一级脱硝喷淋塔5 和二级脱硝喷淋塔7。第一风机2连接烟气源的管路上还设有前置除尘装置1。脱硫喷淋塔3、一级脱硝喷淋塔5 和二级脱硝喷淋塔7分别设有烟气进口端、浆液补充端和烟气出口端。

30.脱硫喷淋塔3的烟气进口端安装有脱硫喷淋塔进气阀a3,脱硫喷淋塔3的浆液补充端安装有脱硫喷淋塔氨水补充阀a1, 脱硫喷淋塔3的烟气出口端安装有脱硫喷淋塔出气阀a2。脱硫喷淋塔3的浆液槽容纳有空间作为亚硫酸铵氧化成硫酸铵的氧化工艺段,脱硫喷淋塔3的浆液池段设有氧化空气入口阀a4。脱硫喷淋塔3的吸收液为20%-30%的氨水溶液。脱硫喷淋塔3的烟气进口端分别通过第一ggh烟气换热器4和第二ggh烟气换热器20与第一风机2连接,脱硫喷淋塔3的烟气出口端依次通过第一ggh烟气换热器4和第一氧化反应器6与一级脱硝喷淋塔5的烟气进口端连接。第一氧化反应器6与臭氧发生器13连接,臭氧发生器13与第二风机14连接。第一ggh烟气换热器4和第二ggh烟气换热器20是利用预处理后的烟气与净化后的烟气进行换热处理。

31.一级脱硝喷淋塔5的烟气进口端安装有一级脱硝喷淋塔进气阀b3,浆液补充端安装有一级脱硝喷淋塔氨水补充阀b1,烟气出口端安装有一级脱硝喷淋塔出气阀b2。一级脱硝喷淋塔5中的吸收液为20%-30%的氨水溶液。一级脱硝喷淋塔5的烟气出口端依次通过第二ggh烟气换热器20和第二氧化反应器19与二级脱硝喷淋塔7的烟气进口端连接。第二氧化反应器19与臭氧发生器13连接,臭氧发生器13与第二风机14连接。臭氧发生器13采用高压放电式空气源臭氧发生器。

32.二级脱硝喷淋塔7的烟气进口端安装有二级脱硝喷淋塔进气阀c3,浆液补充端安装有二级脱硝喷淋塔氨水补充阀c1,烟气出口端安装有二级脱硝喷淋塔出气阀c2。二级脱硝喷淋塔7中吸收液的质量浓度以及喷淋水的流量由控制系统根据no

x

和so2在线监测系统10的数据进行控制,在no

x

和so2在线监测系统10各参数达标的情况下,控制系统会对于二级

脱硝喷淋塔7内的各参数作出相应的改进调整。二级脱硝喷淋塔7的烟气出口端依次通过后处理装置与烟囱12连接。

33.后处理装置包括除水器8、no

x

和so2在线监测系统10和氨逃逸及气溶胶检测仪11。第二氧化反应器19与臭氧发生器13连接,第一氧化反应器6臭氧发生器13连接时,除水器8、no

x

和so2在线监测系统10之间还设有臭氧处理器9,处理多余的臭氧。臭氧发生器13采用高压放电式空气源臭氧发生器。

34.脱硫喷淋塔3还设有副产物出口,脱硫喷淋塔3的副产物出口顺序连接有第二旋流分离器21、第二离心机22、第二干燥器23和第二包装机24。

35.同样地,一级脱硝喷淋塔5和二级脱硝喷淋塔7均设有副产物出口,一级脱硝喷淋塔5的副产物出口和二级脱硝喷淋塔7 的副产物出口连通并顺序连接有第一旋流分离器15、第一离心机16、第一干燥器17和第一包装机18。

36.如图2所示,该烟气氨法脱硫脱硝系统还包括控制系统,控制系统通过no

x

和so2在线监测系统10与第一风机2、第一ggh烟气换热器4、第二ggh烟气换热器20、脱硫喷淋塔3、一级脱硝喷淋塔5、二级脱硝喷淋塔7、氨逃逸及气溶胶检测仪11、第二风机14、臭氧发生器13连接,并对工况中的运行数据进行分析处理和控制。

37.如图3所示为一种烟气氨法脱硫脱硝方法,利用上述烟气氨法脱硫脱硝系统实现,包括以下步骤:一次烟气换热:预处理后的烟气分别经过第一ggh烟气换热器4和第二ggh烟气换热器20,温度降低至100-130℃;脱硫净化:降温后的烟气进入脱硫喷淋塔3进行净化;二次烟气换热:脱硫净化达标后的烟气经过第一ggh烟气换热器4,与预处理后的烟气进行换热,烟气温度控制为100-130℃;一次氧化:二次换热后的烟气进入第一氧化反应器6,与第一氧化反应器6中的臭氧混合;一次脱硝净化:一次氧化后的烟气进入一级脱硝喷淋塔5进行净化;三次烟气换热:一次脱硝净化后的烟气经过第二ggh烟气换热器20,与预处理后的烟气进行换热,烟气温度控制为100-130℃;二次氧化:三次换热后的烟气进入第二氧化反应器19,与第二氧化反应器19中的臭氧混合;二次脱硝净化:二次氧化后的烟气进入二级脱硝喷淋塔7进行净化;后处理:二次脱硝净化后的烟气经过后处理装置处理后进入烟囱12并排出。

38.具体地,首先启动前置除尘装置1、第一ggh烟气换热器4、第二ggh烟气换热器20、脱硫喷淋塔3、一级脱硝喷淋塔5、二级脱硝喷淋塔7,打开第二风机14,氧气进入臭氧发生器13,产生的臭氧进入第一氧化反应器6和第二氧化反应器19,为一次氧化和二次氧化做准备。

39.打开脱硫喷淋塔氨水补充阀a1、一级脱硝喷淋塔氨水补充阀b1、二级脱硝喷淋塔氨水补充阀c1,补充氨水进入脱硫喷淋塔3、一级脱硝喷淋塔5、二级脱硝喷淋塔7;关闭脱硫喷淋塔3、一级脱硝喷淋塔5、二级脱硝喷淋塔7的废料出口。

40.完成上述准备工作后,打开第一风机2,烟气源经前置除尘装置1预处理,预处理后

的烟气分别经过第一ggh烟气换热器4和第二ggh烟气换热器20,烟气温度控制为100-130℃,降温后的烟气经打开的脱硫喷淋塔进气阀a3进入预先启动好的脱硫喷淋塔3进行净化。净化脱硫达标后的烟气经脱硫喷淋塔出气阀a2进入第一ggh烟气换热器4,与初始预处理后的烟气换热,烟气温度控制为100-130℃,然后进入第一氧化反应器6,与预先启动好的臭氧发生器13产生的臭氧混合,进行预氧化,氧化时间控制为5-10min。氧化后的烟气经打开的一级脱硝喷淋塔进气阀b3进入预先启动好的一级脱硝喷淋塔5进行净化。初步净化后的烟气经过第二ggh烟气换热器20,与初始预处理后的烟气换热,烟气温度控制为100-130℃。然后进入第二氧化反应器19,与预先启动好的臭氧发生器13产生的臭氧混合,进行预氧化,氧化时间控制为5-10min。氧化后的烟气进入预先启动好的二级脱硝喷淋塔7进行净化,净化脱硝达标后的烟气通过除水器8、臭氧处理器9、no

x

及so2监测系统10、以及氨逃逸及气溶胶检测仪11、烟囱12排至大气之中。运行一段时间后,分别打开脱硫喷淋塔3、一级脱硝喷淋塔5和二级脱硝喷淋塔7的副产物排出口,脱硫喷淋塔3的副产物主要是nh

42

so4,一级脱硝喷淋塔5和二级脱硝喷淋塔7的副产物主要是nh4no3,通过副产物排出口被后续副产物系统回收。上述工艺运行后,no

x

和so2分别主要以nh4no3溶液及nh4so4溶液形式被回收,no

x

、so2处理效率分别达到85%、99.9%以上。

41.以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1