一种无钒红薯粉生产设备及方法与流程

1.本发明涉及红薯粉生产领域,具体是一种无钒红薯粉生产设备及方法。

背景技术:

2.红薯粉是我国常见的一种特色美食,其味道可口,营养丰富,深受广大消费者的喜爱。红薯粉主要是由红薯淀粉制作而成,富含了丰富的碳水化合物、维生素和氨基酸,特别是大米和面粉中缺乏的赖氨酸,同时红薯粉所含的热量较低,由于红薯淀粉本身的性质,以及糊化过程中形成的凝胶特性,导致了红薯粉韧性不足的问题,传统工艺制作红薯淀粉时,往往加入明矾作为添加剂,以增加红薯淀粉的韧性和耐煮性,明矾作为一种有害的食品添加剂,长期食用会在人体沉积,引发痴呆、记忆力衰退、早衰,孕妇过量食用还会影响胎儿脑部发育,造成一系列问题,严重影响人体健康,现如今为了增加食品的食用的安全性,在红薯粉制作的过程中通过红薯淀粉与水混合,使得红薯淀粉在水中溶胀分裂,继而发生糊化,形成均匀的糊状溶液;且土豆淀粉、玉米淀粉和糯米粉加入红薯淀粉和水形成的糊状溶液中,使得红薯淀粉之间桥连形成的网状结构更加稳定;多糖添加剂的加入,促进了淀粉分子网状结构交联点的形成,增加了淀粉的黏度,增强了红薯淀粉与水的结合能力,使得红薯淀粉中的直链淀粉糊化时形成的凝胶基质增加,促进了凝胶网络的形成,从而增加了红薯粉的凝胶弹性,减少红薯粉的断条率,。

3.而在对无钒红薯粉进行制作时便需用到混合设备来对红薯淀粉、土豆淀粉、糯米粉进行混合,由于将红薯淀粉、土豆淀粉、糯米粉逐个倒入混料罐内,如此会导致红薯淀粉、土豆淀粉、糯米粉在混料罐内呈堆叠式堆积,如此此时再对其进行混合搅拌时便会浪费大量时间,从而影响设备对红薯淀粉、土豆淀粉、糯米粉的混合效率。

技术实现要素:

4.本发明的目的在于:为了解决不便对原料进行预混合的问题,提供一种无钒红薯粉生产设备及方法。

5.为实现上述目的,本发明提供如下技术方案:一种无钒红薯粉生产设备及方法,包括混料罐,所述混料罐的外侧焊接固定有支撑架,所述混料罐的底部通过螺纹连接有底板,所述混料罐的顶部设置有u形架,所述u形架的顶端安装有电机,所述电机的输出端连接有贯穿至所述混料罐内侧的搅拌杆,所述混料罐的内侧位于所述搅拌杆的外侧分布有用于对原料进行预混合的预混料机构,所述预混料机构包括有设置于所述混料罐内侧,且与所述混料罐通过轴承转动连接的第一锥形齿轮环,所述第一锥形齿轮环的底部设置有位于所述混料罐内侧的储料斗;

6.所述储料斗的底部设置有用于防止原料沾附在所述储料斗内壁底部的下料机构。

7.作为本发明再进一步的方案:所述预混料机构还包括有设置于所述搅拌杆外侧,且位于所述储料斗上方的第二锥齿轮,所述u形架的内侧设置有第一转杆,所述第一转杆的一端焊接固定有位于所述第二锥齿轮一侧的第三锥齿轮,所述第一转杆的另一端焊接固定

有与所述第一锥形齿轮环相啮合的第一锥齿轮,所述储料斗的底部设置有下料管,所述储料斗的内侧设置有隔板,所述下料管的外侧及底部分布有挡料组件。

8.作为本发明再进一步的方案:所述第三锥齿轮与所述第二锥齿轮相啮合,所述第一锥齿轮与所述第一锥形齿轮环内侧相啮合,所述储料斗通过连接柱焊接固定于所述第一锥形齿轮环的底部,所述储料斗的内侧设置有直径大于所述搅拌杆的通孔。

9.作为本发明再进一步的方案:所述挡料组件包括有自所述储料斗内侧贯穿至所述储料斗外侧的十字支撑板,所述十字支撑板的内侧设置有位于所述搅拌杆外侧的第二限位环,所述第二限位环的底部焊接固定有第二定位块,所述搅拌杆的外侧设置有位于所述第二定位块下方的伸缩杆,所述伸缩杆的外侧设置有第三伸缩弹簧,所述伸缩杆的一端焊接固定有第二滑块,所述第二滑块的顶部设置有位于所述第二定位块两侧的第二l形导轨,所述第二定位块的一端焊接固定有定位架,所述下料管的底部设置有底部挡板,所述底部挡板的一端设置有第一导向杆,所述第一导向杆的外侧设置有位于所述下料管外侧的第一伸缩弹簧,所述底部挡板的另一端设置有位于所述下料管下方的连接板,所述连接板的一端设置有位于所述搅拌杆外侧的第一限位环,所述搅拌杆的外侧位于所述第一限位环的上方设置有第二导向杆,所述第二导向杆的外侧套接有第一滑块,所述第一滑块的一端设置有位于所述第二导向杆外侧的第二伸缩弹簧,所述搅拌杆的外侧设置有位于所述第一滑块下方的压杆,所述压杆的顶部设置有第一定位块,所述第一滑块的两侧设置有套接于所述第一定位块两侧的第一l形导轨,所述十字支撑板的顶部设置有位于储料斗内侧的顶部挡板。

10.作为本发明再进一步的方案:所述定位架的底部位于所述第一滑块的一端,所述压杆的底部设置有滚珠,所述第一滑块的数量设置有多个,且多个所述第一滑块沿着所述搅拌杆的中心轴线等距离分布。

11.作为本发明再进一步的方案:所述下料机构包括有焊接固定于所述混料罐内壁,且位于所述储料斗底部外侧的第二锥形齿轮环,所述储料斗的底部通过轴承转动连接有第二转杆,所述储料斗的内侧设置有位于所述隔板一侧的托板,所述托板的底部设置有贯穿至所述储料斗底部的齿条,所述第二转杆的一端设置有与所述第二锥形齿轮环相啮合的第四锥齿轮,所述第二转杆的另一端设置有与所述齿条相啮合的直齿轮。

12.作为本发明再进一步的方案:所述直齿轮的外侧局部设置有卡齿,所述储料斗的底部设置有与所述齿条相契合的通孔,所述托板的外侧与所述储料斗、所述隔板接触的位置处设置有密封垫。

13.作为本发明再进一步的方案:所述储料斗的内侧设置有与所述十字支撑板相契合的滑槽,所述十字支撑板的底部设置有与该滑槽相契合的弧形挡板,所述第二限位环内侧的直径大于所述搅拌杆外侧的直径,所述第二限位环与所述十字支撑板通过轴承转动连接,所述第一限位环内侧的直径同样大于所述搅拌杆外侧的直径。

14.作为本发明再进一步的方案:所述顶部挡板、底部挡板的顶部均为锥形结构,所述下料管的外侧设置有与所述第一导向杆相契合的导向孔,所述第一l形导轨的高度大于所述底部挡板顶部至所述下料管底部之间的距离。

15.本发明还公开了一种无钒红薯粉生产设备及方法,采用上述一种无钒红薯粉生产设备及方法,包括以下步骤:

16.s1:在使用该设备时可先将需混合的原料通过不同的进料口倒入储料斗内,此时

可通过储料斗内的隔板对不同原料进行分隔,在此过程中可通过底部挡板来对下料管进行遮挡。

17.s2:之后启动电机,通过电机的运作来使搅拌杆进行转动,在此过程中第二锥齿轮带动第三锥齿轮进行转动,以此来使第一锥齿轮通过第一锥形齿轮环带动储料斗进行转动。

18.s3:当搅拌杆进行高速转动时,第二滑块、第一滑块均会受到离心力的作用而向着原料搅拌杆的中心轴线的方向进行移动,在此过程中由于定位架对第一滑块的限位,导致第二滑块在离心力的作用下进行移动,此时伸缩杆、第三伸缩弹簧进行伸展,如此便可使第二l形导轨进行移动,使得第二定位块在第二l形导轨斜面的挤压下向上移动,如此便可使十字支撑板带动顶部挡板向上移动,如此便可通过顶部挡板对储料斗顶部的下料口进行遮挡,此时的定位架底部便会因第二限位环的上升而失去对第一滑块的遮挡,如此便可使第一滑块在离心力的作用下进行移动,从而使第一l形导轨对第一定位块进行挤压,以此来使压杆对第一限位环进行按压,如此便可使底部挡板向下移动,以此来使底部挡板与下料管分离,从而使顶部挡板在对下料口进行遮挡后底部挡板失去对下料管底部的遮挡。

19.s4:在储料斗相对混料罐发生转动时第四锥齿轮便会沿着第二锥形齿轮环发生自转,如此便可通过第二转杆带动直齿轮进行转动,直齿轮进行转动时拨动齿条向上移动,以此来使托板相对储料斗进行移动,当直齿轮外侧的卡齿与齿条一侧的卡齿分离时,托板便会因失去支撑而在重力的作用下快速落下,如此便可实现对托板顶部原料的上下抖动,以此来增加了原料在储料斗内的流动性。

20.s5:如此便可使多种原料呈层层堆叠的形式堆积在底板的顶部,以此来实现对原料的预混合,之后便可通过搅拌杆的转动来对原料进行混合,从而增加了设备对原料的混合效率,为无钒红薯粉的制作提供了便利。

21.与现有技术相比,本发明的有益效果是:

22.1、通过设置预混料机构和下料机构,通过电机的转动来使预混料机构中的储料斗进行转动,以此来使储料斗内的原料在储料斗转动的时候落下,如此便可使多种原料呈层层堆积的形式落在底板上,以此来实现对原料的预混合,储料斗在进行转动的同时可通过下料机构来使其内部的原料均匀落下,从而提高了设备对原料的混合效率,为无钒红薯粉的制作提供了便利;

23.2、通过设置预混料机构,通过电机的转动来使预混料机构中的储料斗进行转动,在此过程中可通过挡料组件来使原料从储料斗底部落下,从而使原料在随着储料斗进行转动的同时进行下落,如此便可使原料进行层层堆积,从而实现对原料进行预混合,从而增加设备对原料的混合效率;

24.3、通过设置下料机构,通过储料斗的转动来使下料机构中的托板进行上下移动,以此来增加原料在储料斗内的流动性,以此来辅助储料斗内原料的下落,使得原料进行持续下落,提高了设备的预混料效果。

附图说明

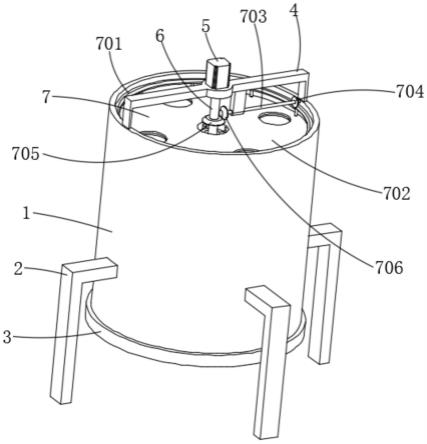

25.图1为本发明的结构示意图;

26.图2为本发明的混料罐的局部剖视图;

27.图3为本发明的图2中a处放大图;

28.图4为本发明的图2中b处放大图;

29.图5为本发明的顶部挡板与第二限位环的连接示意图;

30.图6为本发明的图2中c处放大图;

31.图7为本发明的托板与第二锥形齿轮环的连接示意图;

32.图8为本发明的储料斗的结构示意图;

33.图9为本发明的底部挡板与第一限位环的连接示意图。

34.图中:1、混料罐;2、支撑架;3、底板;4、u形架;5、电机;6、搅拌杆;7、预混料机构;701、第一锥形齿轮环;702、储料斗;703、第一转杆;704、第一锥齿轮;705、第二锥齿轮;706、第三锥齿轮;707、隔板;708、第一限位环;709、顶部挡板;710、第一导向杆;711、第一伸缩弹簧;712、下料管;713、底部挡板;714、连接板;715、第二导向杆;716、第二伸缩弹簧;717、第一滑块;718、第一定位块;719、第一l形导轨;720、压杆;721、十字支撑板;722、第二限位环;723、第二定位块;724、定位架;725、第二滑块;726、伸缩杆;727、第三伸缩弹簧;728、第二l形导轨;8、下料机构;801、第二锥形齿轮环;802、第二转杆;803、托板;804、直齿轮;805、齿条;806、第四锥齿轮。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。下面根据本发明的整体结构,对其实施例进行说明。

37.请参阅图1~9,本发明实施例中,一种无钒红薯粉生产设备及方法,包括混料罐1,混料罐1的外侧焊接固定有支撑架2,混料罐1的底部通过螺纹连接有底板3,混料罐1的顶部设置有u形架4,u形架4的顶端安装有电机5,电机5的输出端连接有贯穿至混料罐1内侧的搅拌杆6,混料罐1的内侧位于搅拌杆6的外侧分布有用于对原料进行预混合的预混料机构7,预混料机构7包括有设置于混料罐1内侧,且与混料罐1通过轴承转动连接的第一锥形齿轮环701,第一锥形齿轮环701的底部设置有位于混料罐1内侧的储料斗702;

38.储料斗702的底部设置有用于防止原料沾附在储料斗702内壁底部的下料机构8。

39.本实施例中:s1:在使用该设备时可先将红薯淀粉、土豆淀粉、糯米粉等倒入储料

斗702内;

40.s2:随后启动电机5,通过电机5的运作来使搅拌杆6进行转动,以此来使预混料机构7进行运作,使得原料在储料斗702转动的过程中落下,如此便可实现原料的层层堆积,从而实现了与原料的预混合。

41.s3:在此过程中可通过下料机构8的运作来辅助预混料机构7使红薯淀粉、土豆淀粉、糯米粉等原料落至混料罐1内进行混合处理,从而使储料斗702内的原料均匀落下。

42.请着重参阅图1、2、3、4、5、8、9,预混料机构7还包括有设置于搅拌杆6外侧,且位于储料斗702上方的第二锥齿轮705,u形架4的内侧设置有第一转杆703,第一转杆703的一端焊接固定有位于第二锥齿轮705一侧的第三锥齿轮706,第一转杆703的另一端焊接固定有与第一锥形齿轮环701相啮合的第一锥齿轮704,储料斗702的底部设置有下料管712,储料斗702的内侧设置有隔板707,下料管712的外侧及底部分布有挡料组件。

43.本实施例中:在使用该设备时可先将需混合的原料通过不同的进料口倒入储料斗702内,此时可通过储料斗702内的隔板707对不同原料进行分隔,在此过程中可通过挡料组件来对下料管712进行遮挡,之后启动电机5,通过电机5的运作来使搅拌杆6进行转动,在此过程中第二锥齿轮705带动第三锥齿轮706进行转动,以此来使第一锥齿轮704通过第一锥形齿轮环701带动储料斗702进行转动,同时在搅拌杆6转动产生的离心力作用下使得挡料机构对进料口进行遮挡,同时对下料管712失去遮挡,如此便可使储料斗702内的原料在储料斗702转动的过程中落下,如此便可使多种原料呈层层堆叠的形式堆积在底板3的顶部,以此来实现对原料的预混合,之后便可通过搅拌杆6的转动来对原料进行混合,从而增加了设备对原料的混合效率,为无钒红薯粉的制作提供了便利。

44.请着重参阅图1、8,第三锥齿轮706与第二锥齿轮705相啮合,第一锥齿轮704与第一锥形齿轮环701内侧相啮合,储料斗702通过连接柱焊接固定于第一锥形齿轮环701的底部,储料斗702的内侧设置有直径大于搅拌杆6的通孔。

45.本实施例中:通过设置此结构来使搅拌杆6进行转动时通过第二锥齿轮705带动第三锥齿轮706进行转动,以此来使第一锥齿轮704通过第一锥形齿轮环701带动储料斗702进行转动,为后续储料斗702内原料的落下提供了便利。

46.请着重参阅图2、3、4、5、8、9,挡料组件包括有自储料斗702内侧贯穿至储料斗702外侧的十字支撑板721,十字支撑板721的内侧设置有位于搅拌杆6外侧的第二限位环722,第二限位环722的底部焊接固定有第二定位块723,搅拌杆6的外侧设置有位于第二定位块723下方的伸缩杆726,伸缩杆726的外侧设置有第三伸缩弹簧727,伸缩杆726的一端焊接固定有第二滑块725,第二滑块725的顶部设置有位于第二定位块723两侧的第二l形导轨728,第二定位块723的一端焊接固定有定位架724,下料管712的底部设置有底部挡板713,底部挡板713的一端设置有第一导向杆710,第一导向杆710的外侧设置有位于下料管712外侧的第一伸缩弹簧711,底部挡板713的另一端设置有位于下料管712下方的连接板714,连接板714的一端设置有位于搅拌杆6外侧的第一限位环708,搅拌杆6的外侧位于第一限位环708的上方设置有第二导向杆715,第二导向杆715的外侧套接有第一滑块717,第一滑块717的一端设置有位于第二导向杆715外侧的第二伸缩弹簧716,搅拌杆6的外侧设置有位于第一滑块717下方的压杆720,压杆720的顶部设置有第一定位块718,第一滑块717的两侧设置有套接于第一定位块718两侧的第一l形导轨719,十字支撑板721的顶部设置有位于储料斗

702内侧的顶部挡板709。

47.本实施例中:当搅拌杆6进行高速转动时,第二滑块725、第一滑块717均会受到离心力的作用而向着原料搅拌杆6的中心轴线的方向进行移动,在此过程中由于定位架724对第一滑块717的限位,导致第二滑块725在离心力的作用下进行移动,此时伸缩杆726、第三伸缩弹簧727进行伸展,如此便可使第二l形导轨728进行移动,使得第二定位块723在第二l形导轨728斜面的挤压下向上移动,如此便可使十字支撑板721带动顶部挡板709向上移动,如此便可通过顶部挡板709对储料斗702顶部的下料口进行遮挡,此时的定位架724底部便会因第二限位环722的上升而失去对第一滑块717的遮挡,如此便可使第一滑块717在离心力的作用下进行移动,从而使第一l形导轨719对第一定位块718进行挤压,以此来使压杆720对第一限位环708进行按压,如此便可使底部挡板713向下移动,以此来使底部挡板713与下料管712分离,从而使顶部挡板709在对下料口进行遮挡后底部挡板713失去对下料管712底部的遮挡,以此来防止下料机构8进行运作时产生的原料粉尘自下料口飘出,为设备的使用通过便利。

48.请着重参阅图2、3,定位架724的底部位于第一滑块717的一端,压杆720的底部设置有滚珠,第一滑块717的数量设置有多个,且多个第一滑块717沿着搅拌杆6的中心轴线等距离分布。

49.本实施例中:通过设置此结构来使搅拌杆6在进行高速转动时,通过离心力的作用来使第一滑块717远离搅拌杆6,从而通过多个第一滑块717的移动来使第一限位环708进行稳定下移,为设备的使用提供了便利。

50.请着重参阅图2、6、7,下料机构8包括有焊接固定于混料罐1内壁,且位于储料斗702底部外侧的第二锥形齿轮环801,储料斗702的底部通过轴承转动连接有第二转杆802,储料斗702的内侧设置有位于隔板707一侧的托板803,托板803的底部设置有贯穿至储料斗702底部的齿条805,第二转杆802的一端设置有与第二锥形齿轮环801相啮合的第四锥齿轮806,第二转杆802的另一端设置有与齿条805相啮合的直齿轮804。

51.本实施例中:当储料斗702在相对第二锥形齿轮环801发生转动时,第四锥齿轮806便会沿着第二锥形齿轮环801发生自转,如此便可通过第二转杆802带动直齿轮804进行转动,直齿轮804进行转动时拨动齿条805向上移动,以此来使托板803相对储料斗702进行移动,当直齿轮804外侧的卡齿与齿条805一侧的卡齿分离时,托板803便会因失去支撑而在重力的作用下快速落下,如此便可实现对托板803顶部原料的上下抖动,以此来增加了原料在储料斗内的流动性,为原料的预混合提供了便利。

52.请着重参阅图2、6、7,直齿轮804的外侧局部设置有卡齿,储料斗702的底部设置有与齿条805相契合的通孔,托板803的外侧与储料斗702、隔板707接触的位置处设置有密封垫。

53.本实施例中:通过设置此结构来使直齿轮804进行转动时拨动齿条805向上移动,以此来使托板803相对储料斗702进行移动,当直齿轮804外侧的卡齿与齿条805一侧的卡齿分离时,托板803便会因失去支撑而在重力的作用下快速落下,如此便可实现对托板803顶部原料的上下抖动,以此来增加了原料在储料斗内的流动性,为原料的预混合提供了便利。

54.请着重参阅图2、3、4、5、9,储料斗702的内侧设置有与十字支撑板721相契合的滑槽,十字支撑板721的底部设置有与该滑槽相契合的弧形挡板,第二限位环722内侧的直径

大于搅拌杆6外侧的直径,第二限位环722与十字支撑板721通过轴承转动连接,第一限位环708内侧的直径同样大于搅拌杆6外侧的直径。

55.本实施例中:通过设置此结构来为十字支撑板721提供活动空间,同时也防止了第二限位环722对十字支撑板721沿着混料罐1中心轴线的转动造成影响。

56.请着重参阅图3、5、9,顶部挡板709、底部挡板713的顶部均为锥形结构,下料管712的外侧设置有与第一导向杆710相契合的导向孔,第一l形导轨719的高度大于底部挡板713顶部至下料管712底部之间的距离。

57.本实施例中:通过设置此结构来防止原料堆积在顶部挡板709、底部挡板713的顶部,以此来使底部挡板713在受到压杆720的按压时与下料管712分离。

58.以下结合上述一种无钒红薯粉生产设备及方法,提供一种无钒红薯粉生产设备及方法,具体包括以下步骤:

59.s1:在使用该设备时可先将需混合的原料通过不同的进料口倒入储料斗702内,此时可通过储料斗702内的隔板707对不同原料进行分隔,在此过程中可通过底部挡板713来对下料管712进行遮挡。

60.s2:之后启动电机5,通过电机5的运作来使搅拌杆6进行转动,在此过程中第二锥齿轮705带动第三锥齿轮706进行转动,以此来使第一锥齿轮704通过第一锥形齿轮环701带动储料斗702进行转动。

61.s3:当搅拌杆6进行高速转动时,第二滑块725、第一滑块717均会受到离心力的作用而向着原料搅拌杆6的中心轴线的方向进行移动,在此过程中由于定位架724对第一滑块717的限位,导致第二滑块725在离心力的作用下进行移动,此时伸缩杆726、第三伸缩弹簧727进行伸展,如此便可使第二l形导轨728进行移动,使得第二定位块723在第二l形导轨728斜面的挤压下向上移动,如此便可使十字支撑板721带动顶部挡板709向上移动,如此便可通过顶部挡板709对储料斗702顶部的下料口进行遮挡,此时的定位架724底部便会因第二限位环722的上升而失去对第一滑块717的遮挡,如此便可使第一滑块717在离心力的作用下进行移动,从而使第一l形导轨719对第一定位块718进行挤压,以此来使压杆720对第一限位环708进行按压,如此便可使底部挡板713向下移动,以此来使底部挡板713与下料管712分离,从而使顶部挡板709在对下料口进行遮挡后底部挡板713失去对下料管712底部的遮挡。

62.s4:在储料斗702相对混料罐1发生转动时第四锥齿轮806便会沿着第二锥形齿轮环801发生自转,如此便可通过第二转杆802带动直齿轮804进行转动,直齿轮804进行转动时拨动齿条805向上移动,以此来使托板803相对储料斗702进行移动,当直齿轮804外侧的卡齿与齿条805一侧的卡齿分离时,托板803便会因失去支撑而在重力的作用下快速落下,如此便可实现对托板803顶部原料的上下抖动,以此来增加了原料在储料斗内的流动性。

63.s5:如此便可使多种原料呈层层堆叠的形式堆积在底板3的顶部,以此来实现对原料的预混合,之后便可通过搅拌杆6的转动来对原料进行混合,从而增加了设备对原料的混合效率,为无钒红薯粉的制作提供了便利。

64.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1