一种纯苯脱氮净化提质装置及方法与流程

1.本发明涉及纯苯脱氮技术领域,具体的说是一种纯苯脱氮净化提质装置及方法。

背景技术:

2.公知的,现有适合粗苯加氢精制的工艺有五种:litol法、以环丁砜为溶剂的加氢工艺(如:美国axens法)、以n-甲酰吗啉为溶剂的加氢工艺(简称k.k法)、中温加氢法和低温加氢法,通过比较可见低温法操作条件温和、装置投资低、高附加值产品—甲苯和混合二甲苯保留完全,所以粗苯加氢精制时大都采用低温加氢法,通过采用环丁砜作为萃取剂,产出的成品纯苯含氮小于0.5ppm,以n-甲酰吗啉为溶剂的加氢工艺成品纯苯含氮大于1ppm,而纯苯做为生产环已酮、己内酰胺的原料,根据生产要求,纯苯总氮要求小于1ppm。

3.现有技术中,为了降低生产成本,大都是采用焦油苯做生产原料,采用以n-甲酰吗啉为溶剂的加氢工艺,得到成品纯苯后通过纯苯塔回流泵和纯苯产品冷却器将其输送到纯苯计量槽内(如图1所示,提供的一种成品纯苯经由纯苯塔回流泵和纯苯产品冷却器输送到纯苯计量槽内的结构),经分析合格后利用产品泵输送到纯苯产品储槽内。

4.现有技术中,由于采用焦油苯做生产原料,采用以n-甲酰吗啉为溶剂的加氢工艺,得到的成品纯苯含氮总量大于1ppm,而纯苯做为生产环已酮、己内酰胺的原料,纯苯含氮总量要求小于1ppm,实际生产时,都是直接将含氮总量大于1ppm的成品纯苯通过纯苯塔回流泵和纯苯产品冷却器将其输送到纯苯计量槽内,不符合纯苯含氮的要求,所以本发明需要对含氮总量大于1ppm的成品纯苯进行脱氮处理。

技术实现要素:

5.本发明的目的是提供一种纯苯脱氮净化提质装置及方法,以解决现有技术中的上述问题。

6.为了实现上述目的,本发明提供如下技术方案:一种纯苯脱氮净化提质装置,包括通过管道依次相连的两个纯苯塔回流泵和纯苯产品冷却器,还包括:

7.脱氮净化罐,所述脱氮净化罐顶端与纯苯产品冷却器之间通过管道相连接以对纯苯产品进行脱氮处理。

8.上述的,所述脱氮净化罐、纯苯产品冷却器和两个所述纯苯塔回流泵均安装在架体上。

9.上述的,两个所述纯苯塔回流泵之间相互并列连接,两个所述纯苯塔回流泵通过同一管道进行进料和出料,两个所述纯苯塔回流泵进行出料的管道与纯苯产品冷却器相连接。

10.上述的,所述脱氮净化罐内设置有净化单元,所述净化单元包括两个净化筛,脱氮净化罐内顶部和中部各设置有一个净化筛,脱氮净化罐外壁上且位于两个净化筛的部分各设置有一个进料管,两个所述净化筛的底端各连接有一个出料管,且两个所述出料管均贯穿脱氮净化罐侧壁,且与同一净化筛相连接的出料管和进料管均以脱氮净化罐的轴线为中

心存在一定的夹角,两个所述净化筛与脱氮净化罐的轴线的重合部分通过转动配合的方式安装有两个轴套,两个所述轴套内通过活动的方式共同安装有转轴,转轴顶端且位于净化筛和脱氮净化罐顶端之间的部分安装有第一筛板,转轴上位于两个净化筛之间的部分安装有第二筛板,转轴上位于净化筛和净化罐底端之间的部分安装有第三筛板。

11.上述的,两个所述净化筛整体为漏斗状,净化筛的中心为圆环状,净化筛的侧壁为圆锥状,进料管连接在净化筛的圆锥状部分,出料管连接在净化筛的圆环状部分。

12.上述的,两个所述轴套外壁上均沿其周向方向均匀安装有多个如八个推进板,且八个所述推进板均与净化筛相配合使用。

13.上述的,所述脱氮净化罐上设置有出料单元,所述出料单元包括弧形挡板,脱氮净化罐内壁上且位于两个出料管的部分开设有两个出料弧槽,两个所述出料弧槽内通过滑动配合的方式分别安装有两个弧形挡板,且两个所述弧形挡板分别堵塞两个所述出料管,两个所述弧形挡板底端分别安装有两个l型弧板,且第二筛板和第三筛板分别以转动配合的方式安装在两个所述l型弧板的水平段。

14.上述的,所述脱氮净化罐底端和架体之间通过u型架相连接,u型架上设置有驱动单元,所述驱动单元用于为转轴提供动力。

15.上述的,所述脱氮净化罐的底部设置有出液管。

16.一种纯苯脱氮净化提质的方法,对所述纯苯溶液进行脱氮作业,脱氮过程中,通过净化单元对脱氮净化罐内的纯苯溶液进行脱氮处理,以得到纯苯总氮小于1ppm的纯苯溶液。

17.本发明的有益效果在于:通过两个纯苯塔回流泵和纯苯产品冷却器对纯苯进行冷却处理后再输送到脱氮净化罐内,通过脱氮净化罐对纯苯进行脱氮处理,纯苯通过脱氮净化罐进行脱氮处理后,含氮总量在0.2ppm左右,纯苯产品的质量得到提高,达到石油苯质量级别,显著降低了纯苯的含氮总量。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

19.图1为现有技术中的将纯苯输送到纯苯计量槽内的生产流程图;

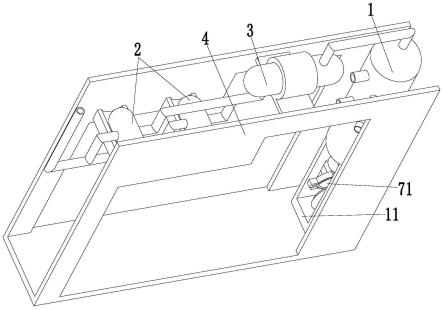

20.图2为本发明的立体结构示意图;

21.图3为本发明图2的俯视图;

22.图4为本发明图3的a-a处剖面结构示意图;

23.图5为本发明图3的b-b处剖面结构示意图;

24.图6为本发明图5的k处放大结构示意图;

25.图7为本发明图3的c-c处剖面结构示意图;

26.图8为本发明图7的l处放大结构示意图;

27.图9为本发明的推进板的剖面结构示意图;

28.图10为本发明的局部立体结构示意图;

29.图11为本发明驱动单元第一视角的立体结构示意图;

30.图12为本发明驱动单元第二视角的局部立体结构示意图;

31.图13为本发明升降槽的局部立体结构示意图。

32.附图标记说明:

33.1、脱氮净化罐;11、u型架;12、出液管;2、纯苯塔回流泵;3、纯苯产品冷却器;4、架体;5、净化单元;51、净化筛;52、进料管;53、出料管;54、轴套;55、转轴;56、第一筛板;57、第二筛板;58、第三筛板;59、推进板;6、出料单元;61、弧形挡板;62、出料弧槽;63、l型弧板;7、驱动单元;71、顶升板;72、滑槽;73、滑动板;74、升降槽;741、弧形槽;742、直槽;75、动力电机;76、动力轴;77、直杆;78、升降圆杆;79、第一锥齿轮;710、第二锥齿轮。

具体实施方式

34.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

35.本发明各实施例中,纯苯脱氮净化采取的吸附剂优选为硅胶和分子筛,基于文字描述的方便,本发明各实施例均直接使用硅胶和分子筛作为吸附剂,显然的,本领域技术人员理解,其它能够吸附纯苯溶液中的氮元素的吸附剂均可作为备选,此为现有技术,不赘述。

36.如图2至图13所示,本发明实施例提供的一种纯苯脱氮净化提质装置,包括通过管道依次相连的两个纯苯塔回流泵2和纯苯产品冷却器3,还包括脱氮净化罐1,所述脱氮净化罐1顶端与纯苯产品冷却器3之间通过管道相连接以对纯苯产品进行脱氮处理。

37.具体的,将通过纯苯塔回流泵2将纯苯溶液输送到纯苯产品冷却器3内,通过纯苯产品冷却器3对纯苯溶液进行冷却处理后输送到脱氮净化罐1,通过脱氮净化罐1对冷却后的纯苯溶液进行脱氮处理,使得经过脱氮净化罐1脱氮净化后的纯苯溶液内的含氮总量在0.2ppm左右,显著降低了纯苯的含氮总量,将脱氮净化罐1排出的纯苯溶液输送到纯苯计量槽内,经分析合格后利用产品泵输送到纯苯产品储槽内,对纯苯溶液进行收集处理,本发明实施例的核心点在于:现有技术中,都是通过纯苯塔回流泵2和纯苯产品冷却器3直接将纯苯溶液输送到纯苯计量槽内,并不会对纯苯溶液进行脱氮处理,使得纯苯溶液内的含氮总量不合格(也即成品纯苯含氮总量大于1ppm,而纯苯做为生产环已酮、己内酰胺的原料,纯苯含氮总量要求小于1ppm),导致产品的合格率较低,而本发明在纯苯产品冷却器3去往纯苯计量槽的管线上增设脱氮净化罐1,使纯苯从脱氮净化罐1上部进入,经过硅胶和分子筛后从脱氮净化罐1下部流出,以净化纯苯含氮总量,使其达标,能够得到含氮总量要求小于1ppm的纯苯溶液,显著提高了纯苯溶液的合格率。

38.本发明实施例中的纯苯塔回流泵2通常用于液体分离过程的回流,以控制产品的纯度,本发明实施例中将纯苯溶液输送到纯苯产品冷却器3内;纯苯产品冷却器3用于对纯苯溶液进行冷却处理后输送到脱氮净化罐1内;脱氮净化罐1通过内部装填的硅胶和分子筛对纯苯产品冷却器3冷却后的纯苯溶液进行脱氮处理,以得到含氮总量合格的纯苯溶液。

39.进一步的,所述脱氮净化罐1、纯苯产品冷却器3和两个所述纯苯塔回流泵2均安装在架体4上,具体的,通过架体4对脱氮净化罐1、纯苯产品冷却器3和两个所述纯苯塔回流泵2进行固定安装,提高了脱氮净化罐1、纯苯产品冷却器3和两个所述纯苯塔回流泵2安装的稳定性和集成度,为纯苯溶液的脱氮作业提供了稳定的工作环境。

40.进一步的,两个所述纯苯塔回流泵2之间相互并列连接,两个所述纯苯塔回流泵2通过同一管道进行进料和出料(也即两个所述纯苯塔回流泵2的进料口通过同一管道相连接,两个所述纯苯塔回流泵2的出料口通过同一管道相连接),两个所述纯苯塔回流泵2进行出料的管道与纯苯产品冷却器3相连接,具体的,纯苯溶液经过同一管道分别进入两个纯苯塔回流泵2,然后两个纯苯塔回流泵2将纯苯溶液通过同一管道输送到纯苯产品冷却器3内,通过纯苯产品冷却器3对纯苯溶液进行冷却处理后输送到脱氮净化罐1内。

41.进一步的,所述脱氮净化罐1内设置有净化单元5,所述净化单元5包括两个净化筛51,脱氮净化罐1内顶部和中部各设置有一个净化筛51,脱氮净化罐1外壁上且位于两个净化筛51的部分各设置有一个进料管52,两个所述净化筛51的底端各连接有一个出料管53,且两个所述出料管53均贯穿脱氮净化罐1侧壁,且与同一净化筛51相连接的出料管53和进料管52均以脱氮净化罐1的轴线为中心存在一定的夹角(比如45度),两个所述净化筛51与脱氮净化罐1的轴线的重合部分通过转动配合的方式安装有两个轴套54,两个所述轴套54内通过活动的方式共同安装有转轴55,转轴55顶端且位于净化筛51和脱氮净化罐1顶端之间的部分安装有第一筛板56,转轴55上位于两个净化筛51之间的部分安装有第二筛板57,转轴55上位于净化筛51和净化罐底端之间的部分安装有第三筛板58,具体的,在纯苯溶液进入到脱氮净化罐1内之前,通过两个进料管52分别将硅胶和分子筛输送到两个净化筛51内(由于分子筛的孔径分布在0.4-1nm之间,硅胶的孔径分布在2-50nm之间,吸附剂的吸附能力取决于孔径的大小,孔径越大,吸附能力越好,此为本领域的公知常识,在本发明中,将分子筛从位于脱氮净化罐1顶部的进料管52内输送到脱氮净化罐1顶部的净化筛51内,将硅胶从位于脱氮净化罐1中部的进料管52内输送到脱氮净化罐1中部的净化筛51内),当纯苯溶液经过纯苯产品冷却器3流入脱氮净化罐1内后,纯苯溶液先流入第一筛板56上,通过第一筛板56上均匀设置的筛孔对纯苯溶液进行分流作业,使得纯苯溶液从筛板上均匀流入装有分子筛的净化筛51内,通过分子筛对纯苯溶液进行初步脱氮处理(分子筛依靠特征孔道结构及平衡阳离子与分子筛骨架之间的库仑力场产生吸附作用,此为本领域的公知常识,不赘述),使得纯苯溶液内的含氮总量减少,纯苯溶液从装有分子筛的净化筛51内流出并流入第二筛板57上,并通过第二筛板57对纯苯溶液再次进行分流作业,从第二筛板57上流出的纯苯溶液流入装有硅胶的分子筛内,通过硅胶对纯苯溶液进行二次脱氮处理(硅胶孔道内部表面具有丰富的表面羟基,吸附效果好,此为本领域的公知常识,不赘述),使得纯苯溶液内的含氮总量大幅减少,纯苯溶液从装有硅胶的净化筛51内流出并流入第三筛板58上,通过第三筛板58再次对纯苯溶液进行分流作业,得到含氮总量合格的纯苯溶液。

42.优选的,两个所述净化筛51整体为漏斗状,净化筛51的中心为圆环状,净化筛51的侧壁为圆锥状,进料管52连接在净化筛51的圆锥状部分,出料管53连接在净化筛51的圆环状部分,具体的,当两个进料管52分别将硅胶和分子筛输送到两个净化筛51内后,由于净化筛51整体为漏斗状,硅胶和分子筛在净化筛51内依靠重力自动整体装填为漏斗状,而且相较于常见的平面状的分子筛而言,增大了硅胶和分子筛与纯苯溶液的接触面积,提高了纯苯溶液脱氮的效率,当硅胶和分子筛在达到吸附饱和后,需要对硅胶和分子筛进行更换,由于出料管53连接在净化筛51的圆环状部分,硅胶和分子筛从净化筛51内排出更加的便捷。

43.进一步的,两个所述轴套54外壁上均沿其周向方向均匀安装有多个如八个推进板59,且八个所述推进板59均与净化筛51相配合使用,具体的,当两个进料管52分别将硅胶和

分子筛输送到两个净化筛51内时,由于两个轴套54的外壁上均匀设置有八个推进板59,使得八个推进板59将两个分子筛分别分隔成四个区域(也即每个净化筛51内被四个推进板59分隔成四个装填硅胶或者分子筛的区域),当进料管52将净化筛51内正对进料管52的两个推进板59组成的区域装填满后,驱动转轴55转动90度,转轴55带动轴套54转动90度,轴套54带动推进板59转动90度,使得装填有硅胶或者分子筛的两个推进板59组合成的区域离开进料管52,未装填有硅胶或者分子筛的两个推进板59组合成的区域正对进料管52,此时关闭转轴55的驱动,进料管52继续对未装填有硅胶或者分子筛的两个推进板59组合成的区域进行装填硅胶或者分子筛,直至净化筛51内四个被推进板59分隔开的区域都装填好硅胶或者分子筛,当两个净化筛51内的硅胶或者分子筛到达吸附饱满时(也即需要对两个净化筛51内的硅胶或者分子筛进行更换时),需要打开出料管53的出口,正对出料管53的两个推进板59组合成的区域内的硅胶或者分子筛从出料管53排出,然后驱动转轴55转动90度,转轴55通过轴套54带动推进板59转动90度,由于同一净化筛51相连接的出料管53和进料管52均以脱氮净化罐1的轴线为中心存在一定的夹角,使得装填有硅胶或者分子筛的两个推进板59组合成的区域对准出料管53,刚刚排出硅胶或者分子筛的两个推进板59组合成的区域正对进料管52,进料管52继续对刚刚排出硅胶或者分子筛的两个推进板59组合成的区域进行硅胶或者分子筛的上料,现有技术中,都是通过硅胶或者分子筛进料时对硅胶或者分子筛产生的挤压力进行出料作业,也即硅胶或者分子筛整体流动的从进料管走向出料管,流动过程中相互摩擦导致磨损较为严重,由于硅胶或者分子筛在出料时可能将刚刚从进料管52输送到净化筛51内的硅胶或者分子筛从出料管53排出,对硅胶或者分子筛造成一定的浪费,并且硅胶或者分子筛由于相互之间产生的挤压会对其吸附性能造成一定的影响,导致硅胶或者分子筛的吸附性能降低,而本发明中的硅胶或者分子筛在进料时都是进入同一区域(也即两个推进板59组合成的区域),减少了硅胶或者分子筛之间产生的挤压力,并且在出料时,同一两个推进板59组合成的区域内的硅胶或者分子筛都是同步运动(也即同一两个推进板59组合成的区域内的硅胶或者分子筛之间相对静止或者基本静止),减少了硅胶或者分子筛之间产生的挤压力,便于硅胶或者分子筛排出,并且硅胶或者分子筛在进料和出料时不在同一区域,不会发生刚刚进料的硅胶或者分子筛从出料管53排出的现象。

44.进一步的,所述脱氮净化罐1上设置有出料单元6,所述出料单元6包括弧形挡板61,脱氮净化罐1内壁上且位于出料管53的部分开设有出料弧槽62,所述出料弧槽62内通过滑动配合的方式分别安装有弧形挡板61,且所述弧形挡板61堵塞所述出料管53,所述弧形挡板61底端安装有l型弧板63,且第二筛板57和第三筛板58分别以转动配合的方式安装在两个所述l型弧板63的水平段,具体的,当硅胶或者分子筛达到吸附饱和临界点时(也即硅胶或者分子筛即将失去吸附活性时),驱动转轴55使其向脱氮净化罐1底端滑动到一定的位置后(也即弧形挡板61还是对出料管53进行堵塞的位置),转轴55带动第一筛板56、第二筛板57和第三筛板58向脱氮净化罐1底端滑动,第一筛板56对装有分子筛的净化筛51和第一筛板56之间的纯苯溶液进行一定的挤压作业,使得第一筛板56对装有分子筛的净化筛51内的分子筛产生一定的压力,使得分子筛的吸附活性有一定的提升(压力越高,分子筛和硅胶的吸附容量越大,此为本领域的公知常识,不赘述),提高了分子筛的吸附容量,第二筛板57对装有硅胶的净化筛51和第二筛板57之间的纯苯溶液进行一定的挤压作业,使得第二筛板57对装有硅胶的净化筛51内的硅胶产生一定的压力,使得硅胶的吸附活性有一定的提升,

提高了硅胶的吸附容量;当硅胶或者分子筛失去吸附活性后,待脱氮净化罐1内的溶液基本排净后,继续驱动转轴55使其向脱氮净化罐1底端滑动到一定的位置后(也即弧形挡板61打开对出料管53的堵塞),使得朝向出料管53的区域(也即两个推进板59组合成的区域)内的硅胶或者分子筛从出料管53排出,继续驱动转轴55转动90度,转轴55带动第一筛板56、第二筛板57和第三筛板58转动,由于第二筛板57和第三筛板58是以转动配合的方式安装在l型弧板63的水平段上,所以在第二筛板57和第三筛板58转动的时候并不会带动l型弧板63和弧形挡板61转动,转轴55通过轴套54带动推进板59转动90度,使得下一个装填有硅胶或者分子筛的两个推进板59组合成的区域朝向出料管53,此时关闭转轴55的驱动,使得硅胶或者分子筛从出料管53排出,未装填有硅胶或者分子筛的两个推进板59组合成的区域正对进料管52,进料管52继续对未装填有硅胶或者分子筛的两个推进板59组合成的区域内充填硅胶或者分子筛,重复上述操作,能够连续对硅胶或者分子筛进行送料和出料,直至失去吸附活性的硅胶或者分子筛完全排出净化筛51并且对排出硅胶或者分子筛的区域进行重新填充硅胶或者分子筛作业,便于硅胶或者分子筛对纯苯溶液进行脱氮处理。

45.进一步的,所述脱氮净化罐1底端和架体4之间通过u型架11相连接,u型架11上设置有驱动单元7,所述驱动单元7用于为转轴55提供动力,所述驱动单元7包括顶升板71,所述u型架11一侧的竖直段上开设有滑槽72,所述转轴55底端通过转动配合的方式安装在顶升板71上,顶升板71靠近滑槽72一侧的侧壁上安装有滑动板73,且滑动板73通过滑动配合的方式安装在滑槽72内,顶升板71远离滑槽72一侧的侧壁上开设有环形的升降槽74,升降槽74由上下两侧相互对称的弧形槽741和弧形槽741连接处的直槽742组合而成(也即两个弧形槽741的两个连接处还连接有一直槽742,两个弧形槽741和两个直槽742连接组合成环形的升降槽74),u型架11另一侧的竖直段外壁上安装有动力电机75,动力电机75输出端安装有动力轴76,动力轴76的端部安装有直杆77,直杆77上安装有升降圆杆78,且升降圆杆78通过滑动配合的方式安装在升降槽74内,动力轴76上位于直杆77和u型架11的竖直段之间的部分安装有第一锥齿轮79,转轴55上位于顶升板71和脱氮净化罐1底端之间的部分安装有第二锥齿轮710,且第一锥齿轮79和第二锥齿轮710之间相互啮合配合使用,具体的,当需要驱动转轴55向脱氮净化罐1底端运动时,启动动力电机75使其带动动力轴76转动,动力轴76带动直杆77转动,直杆77带动升降圆杆78转动,使得升降圆杆78沿着升降槽74的轨迹滑动(升降圆杆78初始位置位于升降槽74的上侧弧形槽741的顶端,升降圆杆78带动顶升板71和滑动板73位于滑槽72的顶端,也即初始位置时,顶升板71通过转轴55、第二筛板57和第三筛板58带动弧形挡板61位于出料管53的堵塞位置),在升降圆杆78沿着升降槽74的轨迹滑动的过程中:(1)当升降圆杆78沿着升降槽74的上侧弧形槽741的顶端滑动到升降槽74的其中一个直槽742(如左侧直槽742)内的过程中,由于升降槽74的弧形槽741为弧形,使得直杆77带动升降圆杆78转动时,升降圆杆78沿着弧形槽741的轨迹滑动,升降圆杆78从弧形槽741滑动到直槽742内的过程中,顶升板71和滑动板73在滑槽72内的位置不发生变化(初始位置上侧弧形槽741与直杆77共圆心);(2)当升降圆杆78从升降槽74的上侧弧形槽741滑动到升降槽74的其中一个直槽742(如左侧直槽742)内后,升降圆杆78从升降槽74的其中一个直槽742(如左侧直槽742)向升降槽74的下侧弧形槽741内滑动的过程中,由于直槽742对升降圆杆78有一定的阻挡作用,使得直杆77带动升降圆杆78转动时,升降圆杆78推动顶升板71向脱氮净化罐1底端运动(也即在升降圆杆78在直槽742内转动时,升降圆杆78带动顶升

板71向脱氮净化罐1底端运动),顶升板71带动转轴55向脱氮净化罐1底端滑动(与前面驱动转轴55带动第一筛板56、第二筛板57和第三筛板58向脱氮净化罐1底端运动相对应,第一筛板56对装有分子筛的净化筛51内的分子筛产生一定的压力;第二筛板57对装有硅胶的净化筛51和第二筛板57之间的纯苯溶液进行一定的挤压作业),顶升板71带动滑动板73在滑槽72内的向滑槽72底端滑动;(3)当升降圆杆78带动顶升板71向脱氮净化罐1底端运动到最底端时(也即升降圆杆78即将滑出升降槽74的其中一个直槽742(如左侧直槽742)时),顶升板71通过转轴55、第二筛板57和第三筛板58带动弧形挡板61打开出料管53的出口(也即需要排出失去吸附活性的分子筛或者硅胶),顶升板71通过转轴55带动第二锥齿轮710向脱氮净化罐1底端滑动到与第一锥齿轮79相互啮合的位置;(4)升降圆杆78从升降槽74的其中一个直槽742(如左侧直槽742)滑入升降槽74的下侧弧形槽741内并且升降圆杆78在升降槽74的下侧弧形槽741内滑动的过程中,由于升降槽74的弧形槽741为弧形,使得直杆77带动升降圆杆78转动时,升降圆杆78沿着弧形槽741的轨迹滑动,升降圆杆78从弧形槽741滑动到直槽742内的过程中,顶升板71和滑动板73在滑槽72内的位置不发生变化(也即此时转轴55一直处于脱氮净化罐1的最底端,该位置下侧弧形槽741与直杆77共圆心),在动力轴76转动的过程中,动力轴76带动第一锥齿轮79转动,第一锥齿轮79带动第二锥齿轮710转动,第二锥齿轮710带动转轴55转动,转轴55带动轴套54转动(与上述驱动转轴55转动相对应),轴套54带动推进板59转动,使得装填有硅胶或者分子筛的两个推进板59组合成的区域对准出料管53,刚刚排出硅胶或者分子筛的两个推进板59组合成的区域正对进料管52,使得失去吸附活性的硅胶或者分子筛从出料管53排出,并且进料管52对硅胶或者分子筛进行进料作业;(5)升降圆杆78从升降槽74下侧弧形槽741内滑动到升降槽74另一个直槽742(如右侧直槽742)内后,升降圆杆78为升降槽74提供向脱氮净化罐1顶端运动的推动力,使得升降圆杆78带动顶升板71向脱氮净化罐1顶端运动,顶升板71带动转轴55向脱氮净化罐1顶端运动,转轴55带动第一筛板56、第二筛板57和第三筛板58运动到初始位置(也即第二筛板57和第三筛板58带动弧形挡板61运动到出料管53的堵塞位置);(6)升降圆杆78从升降槽74另一个直槽742(如右侧直槽742)滑动到升降槽74上侧的弧形槽741的顶端位置,升降圆杆78在升降槽74内滑动到初始位置,在动力电机75带动直杆77转动一圈的过程中(也即升降圆槽沿着升降槽74的轨迹运动一圈),转轴55在进行上下运动时不会发生转动,转轴55在转动时不会发生上下运动,与上述对于转轴55的需求相对应,使得驱动单元7能够完全适配上述操作的需求,为转轴55的运动提供了稳定的动力。

46.优选的,所述脱氮净化罐1的底部设置有出液管12,具体的,纯苯溶液在进行脱氮处理后经由出液管12排出,便于纯苯溶液的后续使用。

47.本发明另一实施例还提供一种纯苯脱氮净化提质的方法,对所述纯苯溶液进行脱氮作业,脱氮过程中,通过净化单元5对脱氮净化罐1内的纯苯溶液进行脱氮处理,以得到纯苯总氮小于1ppm的纯苯溶液。

48.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1