一种电催化微通道反应器的制作方法

1.本技术涉及微通道反应器技术领域,尤其是涉及一种电催化微通道反应器。

背景技术:

2.20世纪80年代末至90年代初,基于微机电工程(mems)的微流控技术开始兴起。时至21世纪初,微流控技术迅猛发展,其应用领域已经扩展至半导体、微电子、生物、制药、分析检测、精细化工等各个涉及国计民生的行业。微通道反应器是伴随微流控技术发展而衍生出的一项重要分支,通过十多年的发展,目前市面上已经形成各式各样的微通道反应器。微通道反应器是指内部结构主要由微米级通道构成的反应器。但微通道反应器在电催化方面的发展和应用相对较少。

3.相关技术中,电催化微通道反应器包括反应器本体和导电棒,反应器本体上开设有矩形流通池,矩形流通池用于容置电解液,导电棒与反应器本体电连通,通过导电棒对反应器本体进行送电,使得流通池内的电解液在电流作用下发生化学反应。但电解液在矩形流通池内发生反应的过程中,电流强度较弱,电阻较大,进而导致催化反应效率较低,因此需要一种新型的电催化微通道反应器改善。

技术实现要素:

4.为了改善上述问题,本技术提供一种电催化微通道反应器。

5.本技术提供的一种电催化微通道反应器采用如下的技术方案:一种电催化微通道反应器,包括两个电极反应板,两个所述电极反应板互为阴、阳两极,所述电极反应板上开设有反应通道系统,所述反应通道系统用于容置外界的电解液,还包括导电组件、换热组件和连接组件,所述导电组件用于向电极反应板通电,所述换热组件用于与电极反应板进行热量交换,连接组件用于将电极反应板、导电组件和换热组件进行连接固定。

6.通过采用上述技术方案,利用连接组件将整个电催化微通道反应器安装,导电组件与电极反应板连接并通电,外界电解液通入电极反应板内的反应通道系统,反应通道系统为微通道结构型流道,使得外界电解液反应时的流体传质得到进一步强化,膜片组件使阴阳两极可同时发生反应,可以将阴阳两个反应通道系统分隔使阴阳两极单独反应,进一步提高反应效率,换热组件通过提高电极反应板温度降低电阻提升电流强度,通过多个组件的配合使用,大大提高电催化反应效率。

7.优选的,所述电极反应板上开设有进液孔,所述反应通道系统包括流通通道、若干分配通槽以及若干反应流道,所述进液孔开设于流通通道的端部且二者同轴开设,若干所述分配通槽均与流通通道连通,若干所述反应流道与若干分配通槽一一对应且连通,所述反应流道包括至少两个s形反应槽,至少两个所述s形反应槽相互交错排布。

8.通过采用上述技术方案,外界的电解液进入流通通道后,经若干分配通槽等比、等量的进入到若干反应流道内,提高外界电解液反应的均衡性与充分程度;s形反应槽的相互

交错排布,使得外界电解液在反应流道内流动不断地发生剪切分割流,同时外界的电解液在若干反应流道之间发生交错剪切流,在剪切分割流和交错剪切流的共同强化下,扩散传质效率大大提高;外界的电解液在此双重强化作用下,进行进一步的强效电催化反应。

9.优选的,所述电极反应板沿反应通道系统外围一周开设有密封槽,所述密封槽内安装有密封条。

10.通过采用上述技术方案,密封槽内安装密封条,并非选用传统薄膜片,使得密封强度大幅提升,当外界电解液通入反应通道系统内时,密封条可承受较大的流体压力,进而大大降低电解液从反应通道系统泄漏的概率。

11.优选的,所述导电组件包括电极杆,所述导电组件包括电极杆,所述电极杆的一端与电极反应板连接,所述电极杆远离电极反应板的一端与外置的恒流电源的导电接头连接。

12.通过采用上述技术方案,将外界的电解液通入电极反应板内,将外置的恒流电源的导电接头与电极杆连接,在电极杆的作用下,将电流引导至电极反应板上,使得电解液发生反应。

13.优选的,所述导电组件还包括集电平板,所述集电平板的板面尺寸与电机反应板的板面尺寸一致,所述电极杆的一端与集电平板连接。

14.通过采用上述技术方案,电极杆的端部直接与集电平板连接,电极杆通电后,将电流导入并富集于此集电平板表面,集电平板与电极反应板的板面尺寸一致,使得电流等效的导出至电极反应板中,提高电流的有效利用,进而提高电催化反应的效率。

15.优选的,还包括膜片组件,所述膜片组件包括连通膜片和分隔膜片,所述连通膜片用于使阴、阳两个电极反应板上的反应通道系统相互连通,所述分隔膜片用于使阴、阳两个电极反应板上的反应通道系统相互分隔。

16.通过采用上述技术方案,分隔膜片将阴、阳两极电极反应板分隔时,分隔膜片可以选用阳离子交换膜或阴离子交换膜,分隔膜片若为阳离子交换膜,则仅有阳离子可以通过,分隔膜片若为阴离子交换膜,则仅有阴离子可以通过,当阴、阳两极在连通外界恒流电源时,电极反应板各自单独发生阳极反应或者阴极反应;连通膜片将阴、阳两极电机反应板连通时,电极反应板内的电解液相互接触,使得外界的电解液在强电流的作用下发生高效的化学反应。

17.优选的,所述换热组件包括换热块,所述换热块与电极反应板连接,所述换热块用于与电极反应板进行热量交换。

18.通过采用上述技术方案,换热块与电极反应板连接,当电极反应板内的电解液发生反应时,换热块与电解液产生的热量及时进行交换,使得电极反应板内的热量得到及时的排出,减少热量在电极反应板内的堆积,进而大大减小安全隐患。

19.优选的,所述换热块上开设有若干冷热媒介质流入孔和流出孔,所述流入孔外置的恒温水油槽连通,所述流出孔供冷热媒介质流出,若干所述流入孔与流出孔一一对应且连通,单个所述流入孔与流出孔连通形成有换热孔道。

20.通过采用上述技术方案,换热块上的流入孔与流出孔一一对应,当换热块与外置的恒温水油槽连接时,冷热媒介质通过流入孔进入换热块内,而后与电极反应板内产生的热量进行热交换,冷热媒介质交换完成后通过流出孔流出换热块,多组换热孔道大大增加

了传热面积,同时提高了冷热媒介质的流通量,进而提高换热效率。

21.优选的,所述换热块表面进行阳极氧化。

22.通过采用上述技术方案,在电场作用下,空气及实验室环境中的有机物可能对换热块造成腐蚀,经过氧化可大大降低换热块被腐蚀的概率。

23.阳极氧化后,加热制冷模块表面不带电,防止操作人员意外触摸到加热制冷模块后发生危险。

24.优选的,所述连接组件包括紧固螺杆和至少两个紧固螺母,所述电极反应板、膜片组件、集电平板和换热组件上均开设有紧固过孔,所述紧固螺杆穿设于紧固过孔,至少两个所述紧固螺母螺纹连接于紧固螺杆的相对两端。

25.通过采用上述技术方案,通过紧固螺杆和紧固螺母对各个组件进行连接,提高电催化微通道反应器的连接稳固性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过膜片组件、导电组件和换热组件的设置,利用连接组件将整个电催化微通道反应器安装,导电组件与电极反应板连接并通电,外界电解液通入电极反应板内的反应通道系统,反应通道系统为微通道结构型流道,使得外界电解液反应时的流体传质得到进一步强化,膜片组件使阴阳两极可同时发生反应,可以将阴阳两个反应通道系统分隔使阴阳两极单独反应,进一步提高反应效率,换热组件通过提高电极反应板温度降低电阻提升电流强度,通过多个组件的配合使用,大大提高电催化反应效率;2.通过分配通槽和s形反应槽的设置,外界的电解液进入流通通道后,经若干分配通槽等比、等量的进入到若干反应流道内,提高外界电解液反应的均衡性与充分程度;s形反应槽的相互交错排布,使得外界电解液在反应流道内流动不断地发生剪切分割流,同时外界的电解液在若干反应流道之间发生交错剪切流,在剪切分割流和交错剪切流的共同强化下,扩散传质效率大大提高;外界的电解液在此双重强化作用下,进行进一步的强效电催化反应。

附图说明

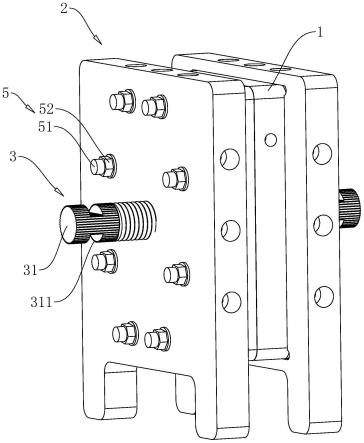

27.图1是本技术实施例中用于体现电催化微通道反应器的结构示意图。

28.图2是本技术实施例中用于体现电催化微通道反应器的分离结构示意图。

29.图3是本技术实施例中用于体现电极反应板的结构示意图。

30.图4是图3中a部的局部放大图。

31.图5是本技术实施例中用于体现换热块和换热孔道的结构示意图。

32.图6是本技术实施例中用于体现分隔膜片的结构示意图。

33.图7是本技术实施例中用于体现换热块、换热孔道和导流叶片的结构示意图。

34.图8是本技术实施例中用于体现换热块、盘绕孔道的结构示意图。

35.附图标记说明:1、电极反应板;11、进液孔;12、反应通道系统;121、流通通道;122、分配通槽;123、反应流道;1231、s形反应槽;13、密封槽;2、换热组件;21、换热块;211、流入孔;212、流出孔;213、换热孔道;214、卡位槽;215、导电孔;22、导流叶片;23、第一进孔;24、第一出孔;25、盘绕孔道;3、导电组件;31、电极杆;311、卡锁槽;32、集电平板;4、膜片组件;41、连通膜片;411、连通镂空槽;42、分隔膜片;5、连接组件;51、紧固螺杆;52、紧固螺母;6、

紧固过孔。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.本技术实施例公开一种电催化微通道反应器,如图1所示,包括包括两个互为阴、阳两极的电极反应板1、换热组件2和导电组件3,换热组件2用于与电极反应板1进行热量交换,降低电极反应板1内发生热量堆积的可能性,提高安全性,导电组件3用于向电极反应板1导电,便于对容置于电极反应板1内的电解液进行电催化反应。

38.如图2、3和4所示,电极反应板1上开设有进液孔11和反应通道系统12,本实施例中进液孔11开设有两个,两个进液孔11分别开设于电极反应板1的相对两侧,便于实现同步且双向进液。反应通道系统12包括流通通道121、若干分配通槽122以及若干反应流道123,两个进液孔11均与流通通道121连通,且三者同轴开设。若干分配通槽122均与流通通道121连通,且分配通槽122的轴线均垂直于流通通道121的轴线。若干所述反应流道123与若干分配通槽122一一对应且连通。单个反应通道包括至少两个s形反应槽1231,本实施例中,s形反应槽1231的数量为二。两个s形反应槽1231相互交错排布,形成若干个类似纺锤体形状且首尾相连的结构。

39.外界的电解液通过进液孔11进入到流通通道121内,经过分配通槽122等比、等量的进入到若干反应流道123内,可提高多组反应流道123并联时流量分配均衡性。s形反应槽1231的相互交错排布,使得外界电解液在反应流道123内流动不断地发生剪切分割流,同时外界的电解液在若干反应流道123之间发生交错剪切流,在剪切分割流和交错剪切流的共同强化下,扩散传质效率大大提高;外界的电解液在此双重强化作用下,进行进一步的强效电催化反应。

40.如图3和4所示,电极反应板1上沿反应通道系统12外围一周还开设有密封槽13,密封槽13内嵌入有密封条(图中未示出),本实施例中密封条可选用ffkm、viton75、fvmq等耐电解液腐蚀橡胶材质,密封条硬度可选邵氏a75-85

°

,使得密封强度大幅提升,当外界电解液通入反应通道系统12内时,密封条可承受较大的流体压力,进而大大降低电解液从反应通道系统12泄漏的概率。

41.如图2和5所示,换热组件2包括换热块21若干螺纹接头(图中未示出),本实施例中,螺纹接头选用惠氏g管螺纹接头。为了便于加工,换热块21上开设有若干冷热媒介质流入孔211和流出孔212,若干流入孔211与流出孔212一一对应且连通,单个所述流入孔211与流出孔212连通形成有换热孔道213,多组换热孔道213使得换热块21内形成内交叉网式换热孔道213,提高换热块21与电极反应板1的换热效率。使用时,可选用换热块21上的一组对角处的流入孔211和流出孔212,螺纹接头的一端与流入孔211或流出孔212连接,另一端与外界的恒温水油槽进行连接且连通。一组对角可选用东南角和西北角或者选用东北角和西南角;其余的流入孔211和流出孔212,可选用惠氏g螺纹堵头对其进行封堵。换热块21的表面进行阳极氧化,在电场作用下,空气及实验室环境中的有机物可能对换热块21造成腐蚀,经过氧化可大大降低换热块21被腐蚀的概率。

42.如图1和2所示,导电组件3包括电极杆31和集电平板32,换热块21上开设有供电极杆31伸入的导电孔215和供集电平板32放置的卡位槽214,导电孔215沿换热块21的宽度方

向贯通开设,电极杆31与导电孔215的内孔壁螺纹连接。卡位槽214的槽口朝向电极反应板1所在的一侧,且卡位槽214的槽口尺寸与集电平板32的板面尺寸一致。电极杆31的一端插入导电孔215并与集电平板32的板面抵接。集电平板32的板面尺寸与电极反应板1的板面尺寸一致且集电平板32的板面与电极反应板1的板面完全接触。电极杆31远离集电平板32的一端开设卡锁槽311,外置的恒流电源的导电接头与卡锁槽311的槽底抵接,进而实现与电极杆31的连通。

43.当外置的恒流电源的导电接头与电极杆31连接后,电极杆31将电流引导至集电平板32上,集电平板32的板面尺寸与电极反应板1的板面尺寸一致且集电平板32的板面与电极反应板1的板面完全接触,便于实现电流的等效导出,提高电流的有效利用,进而提高电催化反应的效率。

44.如图2和6所示,还包括膜片组件4,膜片组件4包括连通膜片41和分隔膜片42,连通膜片41和分隔膜片42的选用根据电化学反应的类型进行选择,若电化学反应为阴、阳极同时发生,则需选用连通膜片41。连通膜片41选用绝缘材料,且连通膜片41厚度可选用0.02-0.1μm。连通膜片41上开设有连通镂空槽411,连通镂空槽411的槽口尺寸与反应通道系统12的外围尺寸一致,连通镂空槽411的开设可以使阴、阳两个电极反应板1上的反应通道系统12相互连通,使得在反应通道系统12内的以电解液相互接触。同时,电极反应板1上的其他区域均被绝缘材料隔绝,大大降低短路情况发生的可能性。由于连通膜片41和反应通道系统12均具备小尺寸效应,使得电解液在电流的作用下发生高效的催化反应。

45.如图2和6所示,若电化学反应是阴极或阳极各自单独发生,则需选用分隔膜片42。分隔膜片42将阴、阳两极电极反应板1分隔时,分隔膜片42可以选用阳离子交换膜或阴离子交换膜,分隔膜片42的厚度可选用0.02-0.1μm。分隔膜片42若为阳离子交换膜,则仅有阳离子可以通过;分隔膜片42若为阴离子交换膜,则仅有阴离子可以通过;当阴、阳两极在连通外界的恒流电源时,电极反应板1各自单独发生阳极反应或者阴极反应。

46.如图1和2所示,还包括连接组件5,连接组件5包括紧固螺杆51和紧固螺母52,换热块21、集电平板32、电极反应板1以及连通膜片41或分隔膜片42上均开设有若干紧固过孔6,对应位置的紧固过孔6的孔位对齐后,将紧固螺杆51穿入。本实施例中,紧固螺杆51选用尼龙螺杆或特氟龙螺杆,降低电极反应板1连通外置的恒流电源后发生短路情况的可能。紧固螺杆51穿设完成后,紧固螺杆51的相对的两端分别连接一个紧固螺母52,紧固螺母52选用法兰防松螺母。紧固螺母52锁紧后与换热块21背离电极反应板1的一侧表面抵接。阴、阳两极的紧固螺母52的锁紧方向相反,互为顺时针、逆时针,提高反应器的安装连接的稳固性。

47.本技术实施例一种电催化微通道反应器的实施原理为:利用紧固螺杆51和紧固螺母52将换热块21、集电平板32、电极反应板1以及连接膜片进行安装连接,将电极杆31穿入导电孔215内并与集电平板32抵接,再将换热块21的流入孔211与外界的恒温水油槽进行连接且连通。而后将外置的恒流电源的导电接头与卡锁槽311的槽壁连接,并外界的电解液通过进液孔11通入反应通道系统12中。在强电流的作用下,使得外界的电解液进行高效的化学反应,与此同时,冷热媒介质在换热块21内的流动与反应通道系统12进行热量交换,大大降低电极反应板1内的热量堆积,减小安全隐患。

48.实施例二:如图1和7所示,本实施例与实施例一的不同之处在于:换热组件2还包括若干导流

叶片22,若干导流叶片22均固定连接于换热孔道213的内壁上,且若干导流叶片22沿环绕换热孔道213的内壁交错排布。冷热媒介质通过流入孔211进入换热孔道213内,不断与导流叶片22碰撞,在碰撞的过程中不断地转换流动路径,使得冷热媒介质在换热孔道213内与电极反应板1的接触更加充分,进而提高换热效率。

49.实施例三:如图1和8所示,本实施例与实施例一的不同之处在于:换热块21上开设有第一进孔23、第一出孔24和盘绕孔道25,第一进孔23和第一出孔24开设于换热块21的相对两侧,第一进孔23和第一出孔24均与盘绕孔道25连通,冷热媒介质通过第一进孔23进入盘绕孔道25后,沿盘绕孔道25的开设路径流动,不仅增加了冷热媒介质与电极反应板1的接触时间同时还提高了冷热媒介质与电极反应板1的接触面积。进而提高了冷热媒介质与电极反应板1的传热面积,在接触时间与传热面积的双重配合下,进一步提高了换热效率,使得电极反应板1内热量堆积的可能性大大降低。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1