一种高耐水性加氢裂化催化剂及其制备方法和应用与流程

本发明涉及到油品加氢,具体涉及一种高耐水性加氢裂化催化剂,特别是其制备方法和应用。

背景技术:

1、生物柴油和生物航煤的原料通常来源于不同类型的动植物油脂,包含有微藻油、餐饮废油、酸化油、以及包含麻风树油等在内的植物油。动植物油脂烯烃含量高、氧含量高,在高温情况下容易结焦,同时加氢过程中生成大量的水,对加氢催化剂的耐水性提出了较高的要求。

2、cn201911371016.2公开了一种煤焦油加氢催化剂及其制备方法,所述制备方法包括如下内容:s1制备高硅拟薄水铝石;s2将步骤s1得到的高硅拟薄水铝石与助剂混合后经成型、干燥和焙烧后得到载体,所述助剂为镍盐、镧盐、铑盐、硅溶胶中的一种或几种;s3将活性金属组分引入步骤s2得到的载体上,进一步经干燥焙烧后得到催化剂。此催化剂中不含有分子筛,并不适用于生物柴油加氢裂化反应。

3、cn201611011276.5公开了一种加氢裂化催化剂的制备方法。包括如下内容:(1)将无定形硅铝或其前驱物、大孔氧化铝或其前驱物中的至少一种和分子筛混合、打浆、过滤,所述无定形硅铝或其前驱物、大孔氧化铝或其前驱物的干基为15~30%,所述分子筛的干基为35~50%;(2)将小孔氧化铝加入碾压机内,加入适量胶溶剂,碾压后加入步骤(1)所得物料,继续碾压,挤条成型、干燥、焙烧制得加氢裂化催化剂载体;(3)采用浸渍法在步骤(2)制得的加氢裂化催化剂载体上采用浸渍法引入加氢活性金属组分,得到加氢裂化催化剂。在生物柴油加氢裂化过程中产生的大量的水会对本发明催化剂的酸性质产生很大的影响,从而影响催化剂的裂化性能。

4、

技术实现思路

1、针对现有技术的不足,本发明提供一种高耐水性加氢裂化催化剂,其具有高加氢裂化活性和高的耐水性,适应于生物柴油、生物航煤等加氢过程中会生成水的反应过程。

2、为了实现以上技术目的,本发明的技术方案如下:

3、本发明第一方面的技术目的是提供一种高耐水性加氢裂化催化剂,以多孔碳为载体,其上负载分子筛和金属活性组分,所述金属活性组分为第vib族金属硫化物和第viii族金属硫化物;所述加氢催化剂采用tem-eds方法表征,以硅元素计,分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例为60-100%,优选为65%-95%,更优选为70%-90%,最优选为80%-90%。

4、本发明提供的加氢裂化催化剂中分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例明显高于现有技术中提供的催化剂,分子筛和活性金属利用率更高,更好的发挥活性作用,且有利于减少分子筛的用量,降低催化剂的成本。

5、在本发明中,所述分子筛直接与第vib族金属硫化物作用指的是分子筛负载在第vib族金属硫化物的晶片表面。

6、在本发明中,所述分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例中,分子筛总量(以硅元素计)表示催化剂中分子筛的总含量,分子筛直接与第vib族金属硫化物作用的量指的是距离第vib族金属硫化物晶片最外层2nm以内的分子筛的含量(以硅元素计)。分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例通过tem-eds(透射电镜-能量弥散x射线谱)方法表征得到,采用的仪器型号为日本jeol jem2200fs型发射透射电子显微镜,配有扫描透射附件和美国edax公司x射线能谱附件。电镜加速电压200kv,stem模式中,聚光镜光阑取2,spote size为0.5nm。测定过程如下:将催化剂颗粒磨碎,采用悬浮法制样,将0.1g催化剂样品放入2ml容器中,用无水乙醇超声分散,取上清液,用滴管取二-三滴,滴在直径3mm样品网上,经干燥得到待测样品,然后采用tem对待测样品进行观察分析,然后结合eds对tem观察到活性相(第vib族金属硫化物晶片)距离边缘端点小于2nm处的si含量进行统计分析,以si的相应峰面积计,得到分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例。本发明分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例是通过选择40张tem图像结合eds分析得到的数据取平均值得到。

7、进一步的,以催化剂的总重量计,分子筛占1-15wt%,优选1.5-10wt%,更优选2-8wt%。本发明通过增加分子筛直接与第vib族金属硫化物作用的量占分子筛总量的比例提高分子筛的利用率,即使在较低分子筛含量下,也能够使得催化剂发挥较好的加氢裂化性能,有利于降低加氢裂化催化剂的成本。

8、进一步的,第vib族金属硫化物以硫化物计为10-30%,优选15-28%,第viii族金属硫化物以硫化物计为2-10%,优选4-8%。本发明提供的加氢催化剂为一种硫化态加氢催化剂,活性组分多数以硫化物形式存在。本发明提供的催化剂中不排除含有少量第vib族金属氧化物和第viii族金属氧化物。

9、本发明对催化剂中分子筛的含量测定方法没有特别的限定,可以通过氧化硅的量结合xrd测定的分子筛的晶型进行确定,也可以通过催化剂制备过程投料计算得到。

10、进一步的,所述分子筛选自y型分子筛、zsm-5分子筛、β型分子筛和mcm-41分子筛中的至少一种。所述分子筛可以商购得到,也可以通过现有方法合成得到,本发明对此没有特别的限定。

11、进一步的,所述第vib族金属硫化物为mos2或/和ws2,第viii族金属硫化物为cos或/和nis。

12、本发明中,第vib族金属硫化物以及第viii族金属硫化物的含量通过电感耦合等离子体icp和xps能谱可联合表征得到,具体地,首先通过icp表征出催化剂中第vib族金属的总含量和第viii族金属的总含量,然后通过xps能谱仪定量表征催化剂中不同价态金属元素的含量。所述xps能谱的测量条件包括:分析室真空度≤5×10-10 mbar;制备室真空度≤1×10-7mbar;双阳极灵敏度4.5×106,能量分辨1.0 ev;单色器灵敏度1.4×105,能量分辨0.5 ev。采用xpspeak version 4.0分别对mo3d、w4f、co2p、ni2p能谱进行拟合分峰,并且根据峰面积计算得到催化剂中不同价态金属元素的含量。

13、进一步的,所述多孔碳为多孔的碳材料,其比表面积为500-2000m2/g,孔容为1.0-3.0cm3/g,平均孔径1-8nm。

14、本发明第二方面的技术目的是提供一种高耐水性加氢裂化催化剂的制备方法,包括以下步骤:

15、(1)通过浸渍法向多孔碳载体中引入第vib族金属盐和第viii族金属盐,硫化,得到催化剂前驱体;

16、(2)向所述催化剂前驱体引入分子筛,然后进行干燥和焙烧。

17、根据本发明提供的方法,所述载体以及第vib族金属、第viii族金属种类的选择范围可以与上述第一方面所述的加氢催化剂中载体以及第vib族金属、第viii族金属种类的选择范围相同,本发明在此不再赘述。

18、进一步的,步骤(1)所述浸渍为等体积浸渍或过饱和浸渍。所述第vib族金属盐和第viii族金属盐可以通过共浸渍同时引入多孔碳载体中,也可以通过分步浸渍,分别引入多孔碳载体中,对二者引入的顺序没有特别的限定。优选地,所述第vib族金属盐和第viii族金属盐通过共浸渍同时引入多孔碳载体中。

19、进一步的,步骤(1)的浸渍结束后,还包括干燥的过程,所述干燥优选在惰性气氛下进行。所述干燥的条件包括:温度为20-90℃,时间为4-16小时。所述惰性气氛指的是不参与反应的气氛,可以由惰性气体提供,所述惰性气体包括但不限于氮气、氦气、氩气和氖气中的至少一种。

20、进一步的,步骤(1)的浸渍过程还优选在浸渍液中加入有机助剂,以利于活性组分的分散,所述有机助剂优选碳原子数为2-10的含有羟基和/或羧基的化合物。更具体的,所述有机助剂选自乙二醇、丙三醇、丁二醇、戊二醇、醋酸、柠檬酸、丙二酸、丁二酸和戊二酸中的至少一种。

21、本发明对第vib族金属盐和第viii族金属盐的种类选择范围较宽,以后续能够转化为各自的金属硫化物为基准,优选地,所述的第vib族金属盐为第vib族金属的磷酸盐和/或铵盐,所述的第viii族金属盐为第viii族金属的硝酸盐、醋酸盐和硫酸盐中的至少一种。

22、本发明对步骤(1)所述硫化没有特别的限定,可以采用本领域常规方法进行,只要使氧化态加氢催化剂中的活性金属转化为硫化态即可,可采用公知的硫化方法,优选所述硫化为干法硫化或湿法硫化。本发明所述干法硫化、湿法硫化具有本领域常规释义。

23、优选地,所述硫化的条件包括:硫化压力为3.2-6.4mpa,硫化温度为250-400℃,硫化时间为4-12h,氢气的流量为2-25ml·min-1·g-1。

24、根据本发明的一种优选实施方式,所述干法硫化采用的干法硫化剂为硫化氢。具体地,所述干法硫化采用的硫化气包括硫化氢和氢气。优选地,硫化气中,硫化氢的体积含量为1-10 %。

25、根据本发明的一种优选实施方式,所述湿法硫化采用的湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚和正丁基硫醚中的至少一种。具体地,所述湿法硫化采用的硫化液包括所述湿法硫化剂和有机溶剂。优选地,所述有机溶剂选自环己烷、正庚烷、航空煤油和柴油中的至少一种。对所述硫化液中湿法硫化剂的质量分数选择范围较宽,优选为2%-7%,更优选为4%-6%。优选硫化液的流量为0.5-5ml·h-1·g-1,优选1-4 ml·h-1·g-1。

26、根据本发明的一种优选实施方式,第vib族金属盐和第viii族金属盐的用量使得制得的催化剂中,以催化剂的总重量为基准,第vib族金属硫化物以硫化物计的含量为10-30wt%,优选15-28wt%;第viii族金属硫化物以硫化物计的含量为2-10wt %,优选4-8wt %。本领域技术人员根据该要求,可以适当选择第vib族金属盐和第viii族金属盐的用量以及硫化条件。

27、根据本发明,优选地,所述催化剂前驱体和分子筛的用量使得制得的催化剂中,以催化剂的总重量为基准,分子筛的含量为1-15wt%,优选1.5-10wt%,更优选2-8wt%。根据本发明提供的方法,步骤(2)所述分子筛种类的选择范围可以与上述第一方面所述的加氢催化剂中分子筛种类的选择范围相同,本发明在此不再赘述。

28、进一步的,步骤(2)中向所述催化剂前驱体引入分子筛的方法没有特别的限定,可以是将催化剂前驱体与分子筛直接混合得到,也可以是将催化剂前驱体与分子筛前驱体混合后进行水热处理得到。

29、优选地,步骤(2)向所述催化剂前驱体引入分子筛的方法采用如下至少一种方式进行:

30、(a)将所述催化剂前驱体与分子筛前驱体进行水热处理,在惰性气氛下进行步骤(3)所述干燥、焙烧;

31、(b)在溶剂存在下,将所述催化剂前驱体与球磨后的分子筛进行混合,然后进行步骤(3)所述干燥、焙烧。

32、根据本发明,可以理解的是,所述分子筛前驱体可以为通过水热处理,生成上述种类分子筛的凝胶。优选地,方式(a)中,所述分子筛前驱体包括硅源和/或铝源、沉淀剂、模板剂和水混合后形成的凝胶。其配制方法为本领域技术人员熟知,可以采用沉淀法或溶胶凝胶法形成分子筛。

33、所述硅源和/或铝源、沉淀剂、模板剂的种类为本领域技术人员熟知,所述硅源优选选自硅酸钠、正硅酸乙酯、硅溶胶和层析硅胶中的至少一种。所述铝源优选选自偏铝酸钠、氢氧化铝和拟薄水铝石中的至少一种;所述沉淀剂优选选自氢氧化钠、氨水和氢氧化钾中的至少一种。所述模板剂优选选自十六烷基三甲基溴化铵、乙二胺、正丁胺、四丙基溴化铵、乙醇、四乙基氢氧化铵、四乙基溴化铵、三乙胺、二正丙胺、二异丙胺和甲基纤维素中的至少一种。

34、进一步的,当所述分子筛为硅铝分子筛时,优选地,所述凝胶的摩尔组成为n(sio2):n(al2o3):n(na2o):n(模板剂):n(h2o)=(5-30):1:(1-10):(1-10):(100-300)。

35、进一步的,当所述分子筛为全硅分子筛时,优选地,所述凝胶的摩尔组成为n(sio2):n(na2o):n(模板剂):n(h2o)=100:(10-30):(10-30):(1500-3000)。

36、本发明对所述水热处理的条件选择范围较宽,以能够得到所述分子筛为准,优选情况下,所述水热处理的条件包括:温度为90-200℃,压力为0.1-2mpa,ph为7.5-9,时间为5-48小时。

37、进一步的,方式(b)中,球磨后的分子筛的粒径为0.1-10nm,更优选为0.1-5nm。采用该种优选实施方式更有利于发挥分子筛的作用。本发明对球磨的参数及设备没有特别的限定。

38、根据本发明的一种优选实施方式,步骤(2)所述干燥的条件包括:温度为20-90℃,时间为4-16小时。

39、根据本发明的一种优选实施方式,步骤(2)所述焙烧的条件包括:温度为300-500℃,时间为2-5小时。

40、步骤(2)所述干燥和焙烧可以在惰性气氛下进行。惰性气氛的具体选择可以如上文所述。

41、本发明第三方面的技术目的是提供第一方面所述加氢裂化催化剂或者第二方面所述方法制备的加氢裂化催化剂在油品加氢中的应用。

42、进一步的,上述加氢裂化催化剂尤其适用于生物航煤、生物柴油的加氢裂化反应过程。

43、进一步的,所述加氢裂化反应的工艺条件为:压力1.0~12.0mpa,最好为6.0~10.0mpa,其中氢分压占总压比例最好为50%~90%;体积空速0.1~10.0h-1,最好为0.5~3.0h-1;反应温度200~400℃,最好为330~380℃;氢油体积比10:1~1000:1,最好为100:1~800:1。

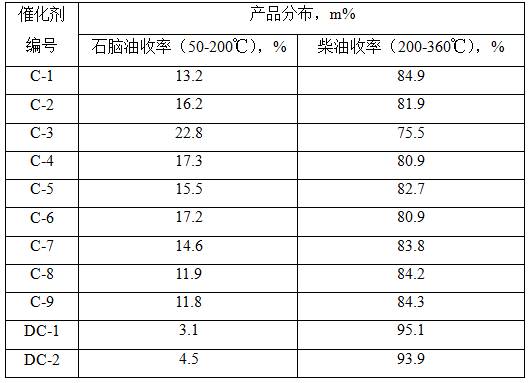

44、与现有技术相比,本发明的催化剂具有如下优势:

45、(1)本发明的催化剂中包括多孔碳载体、分子筛和活性组分,且更多的分子筛直接作用于活性金属,充分发挥分子筛提供h质子的能力,提高催化剂的加氢活性,分子筛和活性金属利用率更高,更好的发挥活性作用,且有利于减少分子筛的用量,降低催化剂的成本。

46、(2)本发明的载体采用多孔碳,一方面可以有效提高催化剂的耐水性能,防止在含水环境中催化剂结构发生塌陷破碎,引起床层压降;另一方面,碳载体与活性金属的相互作用力弱,有利于产生更多的活性位,从而提高催化剂的活性;第三方面,因碳层属于非极性,分子筛会更多地与金属作用,增加分子筛与活性金属直接作用的比例。

47、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!