一种抗O2中毒的CO-SCR低温脱硝催化剂及其制备方法、应用

一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用

技术领域

1.本发明属于co-scr脱硝催化剂的技术领域,具体涉及一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用。

背景技术:

2.氮氧化物(no

x

)作为我国主要大气污染物,是形成光化学烟雾、酸雨的主要物质,除此之外,还能对臭氧层造成破坏。no

x

不仅会对自然环境产生影响,还会对人体健康产生威胁,例如:造成呼吸系统、神经系统等的毒害与病变。目前,化工、水泥、燃煤锅炉、钢铁等是我国需要重点脱除no

x

的行业。no

x

的控制是从政策和技术两个方面同时进行的。政策上通过确立no

x

的排放限值以及出台污染物防治的相关法律法规实现对no

x

的控制。因此,探究经济、高效的脱硝方法迫在眉睫。

3.目前,选择性催化还原(scr)技术因其成熟高效被广泛应用于化工、水泥、燃煤锅炉、钢铁等固定源no

x

排放行业,成为国内外学者们研究的热点。选择性催化还原通常以nh3、co、h2、烃类等作为还原剂,在催化剂的作用下将no还原为n2,从而达到脱除no

x

效果。而其中co-scr法受到广泛关注,主要优点如下:(1)由于co本身也存在于烟气中,因此采用co为还原剂更加方便、节约成本;(2)co还原no

x

产物为无毒无害的co2和n2,符合绿色化学的观念。

4.co-scr脱硝的核心和研究的重点是制备出具有优异催化性能的催化剂。目前co-scr技术中所用的催化剂仍然存在着一些缺点使其无法应用到工业中。一方面,从活性成分上来看贵金属催化剂可以达到很高的活性和选择性,但是贵金属来源稀少且价格昂贵,不适合应用到工业中。非贵金属氧化物催化剂虽然来源广泛,但是难以达到很高的活性和选择性,所以通常需要利用多金属之间的协同作用以达到更高脱硝效率;另一方面,目前所研究的催化剂的抗氧性能不佳,研究发现co+no体系中o2的存在会使催化剂中毒,从而降低co-scr脱硝性能。然而实际工业过程产生的烟气中不可避免含有部分o2,因此如何解决o2存在造成的催化剂中毒成为co-scr应用于工业化最难攻克的问题。

5.有鉴于此,本发明提出一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用,以制备低温高效的脱硝催化剂和解决催化剂的氧气中毒为出发点,构筑非贵金属氧化物体系。

技术实现要素:

6.本发明的目的在于提供一种抗o2中毒的co-scr低温脱硝催化剂的制备方法,采用共沉淀法制备脱硝催化剂,探究不同碳源掺杂相同活性组分制备出的催化剂的抗氧能力。为开发抗氧、高比表面积、低温活性好的co-scr催化剂提供了一种新的策略。

7.为了实现上述目的,所采用的技术方案为:

8.一种抗o2中毒的co-scr低温脱硝催化剂的制备方法,包括以下步骤:

9.(1)向硝酸盐溶液中滴加沉淀剂,至ph为9.5-10.5,老化后,得到前驱体溶液;

10.(2)将所述的前驱体溶液水洗至中性后,得到金属沉淀;

11.(3)向所述的金属沉淀中加入碳源物质、水,混合均匀后,得固溶液;

12.(4)将所述的固溶液干燥、粉碎、煅烧,得到所述的co-scr低温脱硝催化剂。

13.进一步的,所述的步骤(1)中,硝酸盐溶液中包括:硝酸钴、硝酸铝、硝酸铜;

14.沉淀剂为氢氧化钠和碳酸钠的混合溶液。

15.再进一步的,所述的步骤(1)中,硝酸钴、硝酸铜和硝酸铝的摩尔比为3:1:1;

16.氢氧化钠溶液和碳酸钠溶液浓度为1-3mol/l。

17.再进一步的,所述的步骤(1)中,硝酸盐溶液的浓度为:0.1-1.0mol/l;

18.氢氧化钠溶液和碳酸钠溶液的体积比为1:1。

19.进一步的,所述的步骤(3)中,碳源物质选择柠檬酸、双氰胺、葡萄糖,添加量为金属硝酸盐的1.0-20.0wt%。

20.再进一步的,所述的步骤(3)中,碳源为葡萄糖。

21.进一步的,所述的步骤(3)中,干燥温度为80-120℃。

22.进一步的,所述的步骤(3)中,煅烧温度为400-550℃,煅烧时间为2-5h。

23.本发明的另一个目的在于提供一种抗o2中毒的co-scr低温脱硝催化剂,采用上述的制备方法制备而成,该催化剂具有抗氧性能好的优点,解决了当前o2存在造成的催化剂中毒的问题。

24.本发明还有一个目的在于提供上述co-scr低温脱硝催化剂在烟气脱硝中的应用。

25.与现有技术相比,本发明的有益效果在于;

26.本发明采用共沉淀法制备脱硝催化剂,探究不同碳源掺杂相同活性组分制备出的催化剂的抗氧能力。本发明制备出具有抗氧性能好的co-scr脱硝催化剂,解决了当前o2存在造成的催化剂中毒的问题。本发明制备出的催化剂具有优异的抗氧能力,为开发抗氧、高比表面积、低温活性好的co-scr催化剂提供了一种新的策略。

附图说明

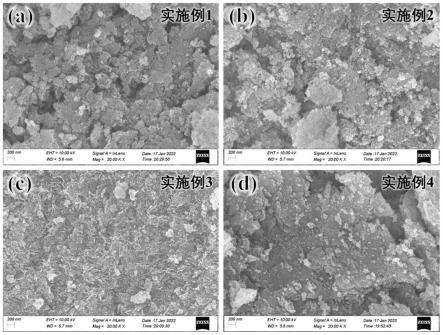

27.图1为本发明实施例1-4制备的催化剂的sem图;

28.图2是本发明实施例1-4制备的催化剂在o2存在下的no转化率。

具体实施方式

29.为了进一步阐述本发明一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

30.下面将结合具体的实施例,对本发明一种抗o2中毒的co-scr低温脱硝催化剂及其制备方法、应用做进一步的详细介绍:

31.本发明公开了一种抗o2中毒的co-scr低温脱硝催化剂的制备及其在烟气中的应用,涉及抗氧性co-scr催化剂的制备和催化剂在烟气中应用等领域。采用共沉淀法制备脱硝催化剂,探究不同碳源掺杂相同活性组分制备出的催化剂的抗氧能力。本发明制备出具有抗氧性能好的co-scr脱硝催化剂,解决了当前o2存在造成的催化剂中毒的问题。本发明

方法包括以下步骤:(1)采用共沉淀法制备金属硝酸盐前驱体;(2)将金属硝酸盐前驱体与一定质量的不同碳源进行混合,加入一定体积去离子水配制成混合溶液;(3)将上述混合溶液均匀搅拌一定时间后,进行干燥、高温煅烧得到固体粉末催化剂。本发明制备出的催化剂具有优异的抗氧能力,为开发抗氧、高比表面积、低温活性好的co-scr催化剂提供了一种新的策略,在工业催化中具有巨大的应用潜能,具有十分重要的经济意义和社会意义。具体采用以下技术方案:

32.一种抗o2中毒的co-scr低温脱硝催化剂的制备方法,包括以下步骤:

33.(1)向硝酸盐溶液中滴加沉淀剂,至ph为9.5-10.5,老化后,得到前驱体溶液;

34.(2)将所述的前驱体溶液水洗至中性后,得到金属沉淀;

35.(3)向所述的金属沉淀中加入碳源物质、水,混合均匀后,得固溶液;

36.(4)将所述的固溶液干燥、粉碎、煅烧,得到所述的co-scr低温脱硝催化剂。

37.优选的,所述的步骤(1)中,硝酸盐溶液中包括:硝酸钴、硝酸铝、硝酸铜;

38.沉淀剂为氢氧化钠和碳酸钠的混合溶液。

39.进一步优选的,所述的步骤(1)中,硝酸钴、硝酸铜和硝酸铝的摩尔比为3:1:1;

40.氢氧化钠溶液和碳酸钠溶液浓度为1-3mol/l。

41.进一步优选的,所述的步骤(1)中,硝酸盐溶液的浓度为:0.1-1.0mol/l;

42.氢氧化钠溶液和碳酸钠溶液的体积比为1:1。

43.优选的,所述的步骤(3)中,碳源物质选择柠檬酸、双氰胺、葡萄糖,添加量为金属硝酸盐的1.0-20.0wt%。

44.进一步优选的,所述的步骤(3)中,碳源为葡萄糖。

45.优选的,所述的步骤(3)中,干燥温度为80-120℃。

46.优选的,所述的步骤(3)中,煅烧温度为400-550℃,煅烧时间为2-5h。

47.实例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件进行。实施例中所用原料或设备未注明生产厂商者,均为可以通过市购获得的常规产品。

48.实施例1.

49.具体操作步骤如下:

50.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜放入烧杯中。

51.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.5mol/l的混合溶液,均匀搅拌3h后得到混合硝酸盐溶液。

52.(3)分别配制1mol/l的naoh溶液和3mol/l的na2co3溶液,并按照体积比=1:1混合,得到混合沉淀剂。

53.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10,其中滴加速率为1-2滴/秒,后经过老化过夜后得到前驱体溶液。

54.(5)将所述步骤(4)得到的前驱体溶液用去离子水洗至中性,抽滤后经过电热鼓风干燥箱80℃进行干燥、粉碎研磨。

55.(6)将所述步骤(5)得到粉末在管式炉400℃高温煅烧2h后得到固体粉末催化剂样品,命名为cca催化剂。

56.实施例2.

57.具体操作步骤如下:

58.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

59.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.5mol/l的混合溶液,均匀搅拌3h后得到混合硝酸盐溶液。

60.(3)分别配制1mol/l的naoh溶液和3mol/l的na2co3溶液,并按照体积比=1:1混合得到混合沉淀剂。

61.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10,其中滴加速率为1-2滴/秒,后经过老化过夜后得到前驱体溶液。

62.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、硝酸铝、硝酸铜)5.0wt%的柠檬酸加入上述沉淀,并加入30ml去离子水,充分搅拌混合均匀,得到固溶液。

63.(6)将固溶液经过电热鼓风干燥箱80℃进行干燥、粉碎研磨、管式炉中400℃高温煅烧2h后,得到固体粉末催化剂样品,命名为cca@ca-5催化剂。

64.实施例3.

65.具体操作步骤如下:

66.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

67.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.5mol/l的混合溶液,均匀搅拌3h后得到混合硝酸盐溶液。

68.(3)分别配制1mol/l的naoh溶液和3mol/l的na2co3溶液,并按照体积比=1:1混合得到混合沉淀剂。

69.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10,其中滴加速率为1-2滴/秒,后经过老化过夜后,得到前驱体溶液。

70.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、硝酸铝、硝酸铜)5.0wt%的双氰胺加入上述沉淀,并加入30ml去离子水,充分搅拌混合均匀得到固溶液。

71.(6)将固溶液经过电热鼓风干燥箱80℃进行干燥、粉碎研磨、管式炉中400℃高温煅烧2h后,得到固体粉末催化剂样品,命名为cca@dcd-5催化剂。

72.实施例4.

73.具体操作步骤如下:

74.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

75.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.5mol/l的混合溶液,均匀搅拌3h后得到混合硝酸盐溶液。

76.(3)分别配制1mol/l的naoh溶液和3mol/l的na2co3溶液,并按照体积比=1:1混合,得到混合沉淀剂。

77.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10,其中滴加速率为1-2滴/秒,后经过老化过夜后得到前驱体溶液。

78.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、硝酸铝、硝酸铜)5.0wt%的葡萄糖加入上述沉淀,并加入30ml去离子水,充分搅拌混合均匀,得到固溶液。

79.(6)将固溶液经过电热鼓风干燥箱80℃进行干燥、粉碎研磨、管式炉中400℃高温

煅烧2h后,得到固体粉末催化剂样品,命名为cca@glu-5催化剂。

80.实施例5.

81.具体操作步骤如下:

82.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

83.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.5mol/l的混合溶液,均匀搅拌3h后,得到混合硝酸盐溶液。

84.(3)分别配制3mol/l的naoh溶液和3mol/l的na2co3溶液,并按照体积比=1:1混合得到混合沉淀剂。

85.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10,其中滴加速率为1-2滴/秒,后经过老化过夜后,得到前驱体溶液。

86.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、硝酸铝、硝酸铜)9.0wt%的葡萄糖加入上述沉淀,并加入30ml去离子水,充分搅拌混合均匀得到,固溶液。

87.(6)将固溶液经过电热鼓风干燥箱80℃进行干燥、粉碎研磨、管式炉中400℃高温煅烧2h后得到固体粉末催化剂样品,命名为cca@glu-9催化剂。

88.实施例6.

89.具体操作步骤如下:

90.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

91.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为1mol/l的混合溶液,均匀搅拌3h后,得到混合硝酸盐溶液。

92.(3)分别配制2mol/l的naoh溶液和2mol/l的na2co3溶液,并按照体积比=1:1混合,得到混合沉淀剂。

93.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为9.5,其中滴加速率为1-2滴/秒,后经过老化过夜后,得到前驱体溶液。

94.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、硝酸铝、硝酸铜)1.0wt%的葡萄糖加入上述沉淀,并加入40ml去离子水,充分搅拌混合均匀得到固溶液。

95.(6)将所述步骤(5)得到的固溶液经过电热鼓风干燥箱100℃进行干燥、粉碎研磨、管式炉中500℃高温煅烧4h后得到固体粉末催化剂样品,命名为cca@glu-1催化剂。

96.实施例7.

97.具体操作步骤如下:

98.(1)称取0.03mol的硝酸钴、0.01mol硝酸铝和0.01mol硝酸铜加入烧杯中。

99.(2)向上述混合硝酸盐烧杯中加入去离子水配置成浓度为0.1mol/l的混合溶液,均匀搅拌3h后,得到混合硝酸盐溶液。

100.(3)分别配制1mol/l的naoh溶液和1mol/l的na2co3溶液,并按照体积比=1:1混合得到混合沉淀剂。

101.(4)向混合硝酸盐溶液中滴加混和沉淀剂直至ph为10.5,其中滴加速率为1-2滴/秒,后经过老化过夜后,得到前驱体溶液。

102.(5)将前驱体溶液用去离子水洗至中性,得到金属沉淀。称取金属硝酸盐(硝酸钴、

硝酸铝、硝酸铜)20.0wt%的葡萄糖加入上述沉淀,并加入50ml去离子水,充分搅拌混合均匀得到固溶液。

103.(6)将所述步骤(5)得到的固溶液经过电热鼓风干燥箱120℃进行干燥、粉碎研磨、管式炉中550℃高温煅烧5h后得到固体粉末催化剂样品,命名为cca@glu-20催化剂。

104.实施例8.

105.对实施例1制备的cca催化剂催化剂、实施例2制备的cca@ca-5催化剂、实施例3制备的cca@dcd-5、实施例4制备的cca@glu-5催化剂进行烟气脱硝的实验。

106.具体实验方法为:利用模拟烟气测试上述四种催化剂的脱硝情况;

107.模拟烟气组成为:no:500ppm、co:1000ppm、5vol%o2,n2为平衡气;

108.通过sem对上述实施例1、实施例2、实施例3、实施例4四种催化剂进行形貌表征及结构表征。图1(a)为实施例1制备的cca催化剂,图1(b)为实施例2制备的cca@ca-5催化剂,图1(c)为实施例3制备的cca@dcd-5催化剂,图1(d)为实施例4制备的cca@glu-5催化剂。可以发现四种催化剂表面均呈现小颗粒,活性物质均匀分散在催化剂表面。

109.表1总结了实施例1、实施例2、实施例3、实施例4四种催化剂的比表面积、孔容和孔径大小。

110.表1

[0111][0112]

由表1可知,实施例1制备出的cca催化剂具有最大的孔容和孔径。对比实施例1,实施例2制备出的cca@ca-5催化剂的比表面积有所提升,孔容和孔径明显减少。实施例3所制备的cca@dcd-5催化剂具有相对低的比表面积,小的孔容和孔径。值得注意的是,实施例4中添加葡萄糖制备出的cca@glu-5催化剂具有最大的比表面积,较大的孔容和孔径。综上所述,通过实施例4采用掺杂葡萄糖的cca@dcd-5催化剂具有大的比表面积,有利于提高催化剂的催化活性。

[0113]

通过对上述四种催化剂进行性能测试,无氧条件下四种催化剂在300℃时no转化率均达到100%。

[0114]

在此基础上,探究四种催化剂的抗氧能力,向体系中通入5vol%o2,no转化率随时间的变化曲线如图2。其中cca催化剂和cca@ca-5催化剂随着o2不断加入,no在呈现剧烈下降现象。300min后,cca催化剂的no转化率仅为25.0%,cca@ca-5催化剂的no转化率仅为24.8%。从以上结果说明,cca催化剂中加入柠檬酸并没有提高催化剂抗氧性。但是,cca@dcd-5催化剂在通入o2后,no转化率下降速率最大,然而40min后又呈现增大趋势,最后no转化率稳定在71%左右。由此说明,双氰胺加入制备的cca@dcd-5催化剂可以有效改善o2中毒,具有一定的抗氧性。值得注意的是,cca@glu-5催化剂在四种催化剂中展现最为优异的抗氧性。当5vol%o2通入时,no转化率可高达85%。与无o2条件相比,no转化率仅下降15%左

右。综上所述,通过对比四种催化剂,发现不同的碳源加入cca催化剂,他们的抗氧能力不相同,抗氧能力顺序为:cca@glu-5》cca@dcd-5》cca@ca-5,实施例4展现出优异的抗氧性能。

[0115]

本发明以制备低温高效的脱硝催化剂和解决催化剂的氧气中毒为出发点,构筑非贵金属氧化物体系。采用共沉淀法制备脱硝催化剂,探究不同碳源掺杂相同活性组分制备出的催化剂的抗氧能力。解决了当前o2存在造成的催化剂中毒的问题,本发明制备出的催化剂在显示出优异的抗氧性能,为开发低温活性高、比表面积大、分散性好、抗氧性能优异的co-scr脱硝催化剂提供了一种新的策略。

[0116]

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1