一种二氯甲烷尾气回收处理系统及回收处理方法与流程

1.本发明涉及气体回收技术领域,具体涉及一种二氯甲烷尾气回收处理系统及处理方法。

背景技术:

2.隔膜是新能源汽车电池的重要部件,在隔膜生产过程中,白油作为成孔剂均匀的分布在分子链中,在萃取工艺中二氯甲烷作为萃取液将成孔剂白油萃取出来,再通过蒸馏的方法实现白油及二氯甲烷的回收。当用二氯甲烷萃取白油后,有部分二氯甲烷会残留在隔膜上,在隔膜烘干阶段产生大量的二氯甲烷尾气,人吸入此尾气后可产生麻醉效果,大量吸入会引起中毒,出现鼻腔疼痛、头痛、呕吐等症状,对皮肤及黏膜也有刺激作用,所以治理尾气成为当然急需解决的问题。

3.现阶段治理二氯甲烷尾气主要是用吸附剂吸附脱附的方法进行,此方法在解决尾气排放的基础上,实现了二氯甲烷的回收利用,变废为保,在实现碳循环的同时降低企业成本。国内有相关企业用碳纤维或者碳纤维回收吸收二氯甲烷,但这种处理方式回收效率低,也有用树脂进行吸附脱附的,但这种处理方式成本又很高。

4.因此,目前亟需一种回收效率高、成本低的二氯甲烷尾气处理方案。

技术实现要素:

5.针对上述现有技术的缺陷,本发明提供了一种二氯甲烷尾气回收处理系统及处理方法,通过在树脂吸脱附的基础上结合活性炭纤维吸附芯,使二氯甲烷的回收效率更高,成本更低。

6.本发明技术方案如下:

7.一种二氯甲烷尾气回收处理系统,包括:

8.预处理装置,用于去除二氯甲烷尾气中的颗粒物、水溶性气体及降低尾气温度;

9.吸附脱附装置,与所述预处理装置相连,所述吸附脱附装置包括多个吸附脱附罐,所述吸附脱附罐内下方布设有树脂,上方布设有活性炭纤维吸附芯,所述吸附脱附罐的侧面底部设有供二氯甲烷尾气进入的进风口,所述吸附脱附罐顶部设有废气出口和蒸汽进口,所述吸附脱附罐的侧面底部设有供水蒸气和二氯甲烷蒸汽排出的蒸汽出口;和

10.冷凝回收装置,包括多个换热组件、分液槽、第一储液槽和第二储液槽,多个换热器串联且一端与所述蒸汽出口相连,另一端与所述分液槽相连,所述分液槽的一侧上方设有供水排出的第一出口,且所述第一出口与所述第一储液槽相连,所述分液槽的一侧下方设有供二氯甲烷排出的第二出口,且所述第二出口与所述第二储液槽相连,所述第二储液槽通过第二输液泵输送至车间,收集回用。

11.可选地,所述多个换热组件包括串联的一级列管换热器、二级列管换热器和第二螺旋板换热器,分别用于将水蒸气和二氯甲烷蒸汽冷凝降温,形成二氯甲烷与水混合的冷凝液。

12.可选地,所述一级列管换热器和所述二级列管换热器之间的管路中设有真空泵,用于对所述吸附脱附罐内部进行抽真空。

13.可选地,所述吸附脱附装置还包括用于对所述吸附脱附罐通入热风进行热风吹扫的新风进口,所述新风进口与所述蒸汽出口相连。

14.可选地,所述新风进口与所述蒸汽出口的管路中设有加热布袋过滤器和干燥风机。

15.可选地,所述预处理装置包括顺次连接的第一喷淋塔和第二喷淋塔,

16.所述第一喷淋塔侧面底部设有第一废气进口,所述第一喷淋塔的顶部设有第一气体出口,所述第一喷淋塔内上方位置处设有第一喷淋管,所述第一喷淋管上设有若干向下喷出液体的喷淋头,所述第一喷淋塔的侧面底部设有第一液体出口,所述第一液体出口通过第一循环泵与所述第一喷淋管连通;

17.所述第二喷淋塔侧面底部设有与所述第一气体出口相连的第二废气进口,所述第二喷淋塔的顶部设有第二气体出口,所述第二喷淋塔内上方位置处设有第二喷淋管,所述第二喷淋管上设有若干向下喷出液体的喷淋头,所述第二喷淋塔的侧面底部设有第二液体出口,所述第二液体出口通过第二循坏泵与所述第二喷淋管连通。

18.可选地,所述第一喷淋塔内喷淋管上方设有第一折流板除雾器;所述第一喷淋管底部设有第一排污口,所述第一排污口与污水出口相连通,用于将污水排出;

19.所述第一喷淋管的侧面设有第一补液口,用于向所述第一喷淋塔中补充新水;

20.所述第二喷淋塔内喷淋管上方设有第二折流板除雾器;

21.所述第二喷淋管底部设有第二排污口,所述第二排污口与污水出口相连通,用于将污水排出;

22.所述第二喷淋管的侧面设有第二补液口,用于向所述第二喷淋塔中补充新液。

23.可选地,所述第二循环泵与所述第二喷淋管的管路中还设有第一螺旋板换热器,所述第一螺旋板换热器一端设有第一螺旋板换热器冷冻水入口,另一端设有第一螺旋板换热器冷冻水出口。

24.可选地,所述预处理装置还包括设置于所述第二喷淋塔与吸附脱附装置之间的除雾布袋过滤器,用于去除二氯甲烷废气中携带的水汽以及剩余的颗粒物;

25.所述预处理装置还包括设置于所述除雾布袋过滤器与吸附脱附组件之间的主风机。

26.一种二氯甲烷尾气回收处理方法,包括如下步骤:

27.将二氯甲烷尾气通入第一喷淋塔中,去除其中的杂质颗粒物以及部分溶于水的废气;

28.将经过第一喷淋塔处理过的二氯甲烷尾气通入第二喷淋塔中,根据工况添加酸性溶液或碱性溶液作为喷淋液,进一步去除气体中的颗粒物及酸碱废气,并利用第二喷淋塔循环管路中的第一螺旋板换热器对二氯甲烷尾气降温;

29.将经过第二喷淋塔处理过的二氯甲烷尾气通入除雾布袋过滤器中,去除二氯甲烷废气中携带的水汽以及剩余的颗粒物;

30.利用主风机将经过除雾布袋过滤器处理过的二氯甲烷尾气通入二级串联的吸附脱附罐中,在每个吸附脱附罐中依次经树脂和活性炭纤维吸附芯吸附,使其中的二氯甲烷

被吸附在树脂和活性炭纤维吸附芯中;

31.待一级吸附脱附罐吸附饱和后,尾气经二级吸附脱附罐与未接入的其它吸附脱附罐串联,并向吸附饱和的吸附脱附罐中通入高温蒸汽,便于将二氯甲烷从树脂和活性炭纤维吸附芯中脱附形成水蒸气和二氯甲烷蒸汽,从蒸汽出口排出;

32.从吸附脱附罐中排出的水蒸气和二氯甲烷蒸汽依次经一级列管换热器、二级列管换热器及第二螺旋板过滤器进行冷凝,形成二氯甲烷与水混合的冷凝液;

33.二氯甲烷冷凝液进入分液槽中形成分层且水在上方,二氯甲烷在下方,其中,上方的水通过分液槽侧面的第一出口进入第一储液槽中,下方的二氯甲烷通过分液槽侧面的第二出口进入第二储液槽中,第二储液槽中的二氯甲烷经第二输液泵输送至车间回用。

34.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

35.(1)本技术的二氯甲烷尾气回收处理系统,采用吸附脱附罐对二氯甲烷尾气进行吸附,通过下层的树脂吸附高浓度二氯甲烷,浓度降低后再通过活性炭纤维吸附,能很好的控制二氯甲烷的达标排放。

36.(2)本技术的二氯甲烷尾气回收处理方法,在治理二氯甲烷时回收效率更高,成本更低。同时对国外技术封锁实现国产替代具有重要作用。

附图说明

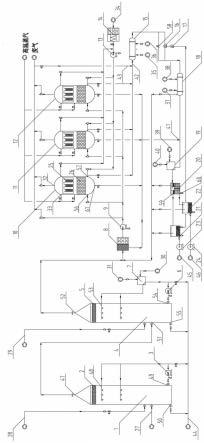

37.图1为本技术实施例的二氯甲烷尾气回收处理系统的示意图;

38.图2为图1所示二氯甲烷尾气回收处理系统的吸附脱附罐的主视图;

39.图3为图2所示吸附脱附罐的俯视图。

40.附图说明

41.1、第一喷淋塔;2、第一折流板除雾器;3、第一循环泵;4、第二喷淋塔;5、第二折流板除雾器;6、第二循环泵;7、第一螺旋板换热器;8、除雾布袋过滤器;9、主风机;10、第一吸附脱附罐;11、第二吸附脱附罐;12、第三吸附脱附罐;13、干燥风机;14、加热布袋过滤器;15、一级列管换热器;16、真空泵;17、补水泵;18、二级列管换热器;19、第二螺旋板换热器;20、分液槽;21、第一储液槽;22、第二储液槽;23、第一输液泵;24、第二输液泵、25、活性炭纤维吸附芯、26、树脂;27、第一废气进口;28、第一补液口;29、第二补液口;30、第一螺旋板换热器冷冻水进口;31、第一螺旋板换热器冷冻水出口;32、废气出口;33、蒸汽进口;34、新风进口;35、一级列管换热器冷却水进口;36、一级列管换热器冷却水出口;37、二级列管换热器冷冻水进口;38、二级列管换热器冷冻水出口;39、第二螺旋板换热器冷冻水进口;40、第二螺旋板换热器冷冻水出口;41、第二混合溶液入口;42、第一混合溶液入口;43、真空平衡管;44、污水出口;45、第一溶液出口;46、第二溶液出口;47、第一气体出口;48、第一喷淋管;49、第一液体出口;50、第一排污口;51、第二废气进口;52、第二气体出口;53、第二喷淋管;54、第二液体出口;55、第二排污口;56、气体入口;57、蒸汽出口;58、水阀;59、第一出口;60、第二出口;61、第三液体出口。

具体实施方式

42.结合附图及实施例对本发明作进一步描述:

43.本技术采用的二氯甲烷尾气回收处理系统为组合吸附法,是在立式吸附脱附罐

10、11、12内下部平铺树脂26和上部悬挂活性炭纤维吸附芯25的组合结构。含有二氯甲烷废气从吸附脱附罐10、11、12的底部进入,通过树脂26床层后从活性炭纤维吸附芯25的外部往内部扩散,最后从吸附脱附罐10、11、12的顶部排出,此方法对于二氯甲烷废气浓度波动大时,通过树脂26降低稳定浓度,然后进入活性炭纤维吸附芯25使二氯甲烷废气达标排放标准。此组合法兼顾了树脂26吸附和活性炭纤维吸附芯25吸附的优点,利用了树脂26稳定降低有机物高浓度,然后进入适合中低浓度投资小的活性炭纤维吸附芯25吸附达标排放,当吸附饱和后,再用适当的方法,例如高温蒸汽进行脱附,将尾气中的二氯甲烷浓缩回收,此方法既降低了投资且占地减少,在回收二氯甲烷重复例如的同时又使尾气达标排放。

44.图1为本技术实施例的二氯甲烷尾气回收处理系统的示意图。参见图1,该二氯甲烷尾气的回收处理系统包括预处理装置、吸附脱附装置和冷凝回收装置。

45.参见图1,预处理处理包括依次连接的第一喷淋塔1、第二喷淋塔4和除雾布袋过滤器8。

46.第一喷淋塔1侧面底部设有第一废气进口27,第一喷淋塔1的顶部设有第一气体出口47,用于将待处理的二氯甲烷尾气由第一喷淋塔1的底部通入,再从其顶部排出。第一喷淋塔1内上方位置处设有第一喷淋管48,第一喷淋管48上设有若干向下喷出液体的喷淋头,第一喷淋塔1的侧面底部设有第一液体出口49,第一液体出口49通过第一循环泵3与第一喷淋管48连通,可将第一液体出口49排出的水通过第一循环泵3送至第一喷淋管48进行循环喷淋。通过对二氯甲烷尾气进行喷淋,可以去除其中的杂质颗粒物以及部分溶于水的废气。第一喷淋塔1内第一喷淋管48上方设有第一折流板除雾器2,可以将经过喷淋处理后的气体中的水雾去除。当第一喷淋管48中的水喷淋二氯甲烷尾气一定时间后,水中会含有杂质颗粒物成为污水,为确保去除颗粒物的效果,在第一喷淋塔1底部设有第一排污口50,第一排污口50与污水出口44相连通,用于将污水排出。同时,在第一喷淋塔1的侧面设有第一补液口28,用于向第一喷淋塔1中补充新水,便于实现循环喷淋。

47.第二喷淋塔4侧面底部设有与第一气体出口47相连的第二废气进口51,第二喷淋塔4的顶部设有第二气体出口52,用于将经第一喷淋塔1处理过的二氯甲烷尾气由第二喷淋塔4的底部通入,再从其顶部排出。第二喷淋塔4内中上方位置处设有第二喷淋管53,第二喷淋管53上设有若干向下喷出液体的喷淋头,第二喷淋塔4的侧面底部设有第二液体出口54,第二液体出口54通过第二循坏泵6与第二喷淋管53连通,可将第二液体出口54排出的水通过第二循坏泵6送至第二喷淋管53进行循环喷淋。在第二喷淋塔4中,可以根据工况添加酸性溶液或碱性溶液作为喷淋液,进一步去除气体中的颗粒物及酸碱废气。第二喷淋塔4内第二喷淋管53上方设有第二折流板除雾器5,可以将经过喷淋处理后的气体中的水雾去除。当第二喷淋塔4中的水喷淋二氯甲烷尾气一定时间后,水中会含有杂志颗粒物成为污水,为确保去除颗粒物的效果,在第二喷淋塔4底部设有第二排污口55,第二排污口55与污水出口44相连通,用于将污水排出。同时,在第二喷淋塔4的侧面设有第二补液口29,用于向第二喷淋塔4中补充新液,便于实现循环喷淋。

48.参见图1,在第二循环泵6与第二喷淋管53的管路中还设有第一螺旋板换热器7,第一螺旋板换热器7一端设有第一螺旋板换热器冷冻水进口30,另一端设有第一螺旋板换热器冷冻水出口31,用于对途经第一螺旋板换热器7的液体进行降温。通过第一螺旋板换热器7可以对第二喷淋管53中的喷淋液进行降温,从而降低二氯甲烷废气的温度,为后续的吸附

脱附作准备。

49.除雾布袋过滤器8主要用于去除二氯甲烷废气中携带的水汽以及剩余的颗粒物。除雾布袋过滤器8之后连接主风机9,利用主风机9可将经过预处理的二氯甲烷废气通入吸附脱附装置中进行吸附处理和脱附处理。

50.一般情况下,吸附脱附装置包括至少三个吸附脱附罐,在本实施例中以三个吸附脱附罐为例,分别为顺次串联的第一吸附脱附罐10、第二吸附脱附罐11和等待的第三吸附脱附罐12。三个吸附脱附罐的结构一致。

51.如图1所示,三个吸附脱附罐不安排同时工作,可利用阀门对三个吸附脱附罐进行先后顺序的切换。在初始工作时,可以先将经过预处理的二氯甲烷废气先进入第一吸附脱附罐10吸附回收,然后再进入第二吸附脱附罐11,第三吸附脱附罐12待用。当第一吸附脱附罐10吸附饱和后,关闭第一吸附脱附罐10,同时切换至第三吸附脱附罐12,使二氯甲烷废气先进入第二吸附脱附罐11再进入第三吸附脱附罐12,此时第一吸附脱附罐10进入脱附阶段。接着待第二吸附脱附罐11吸附饱和后,关闭第二吸附脱附罐11。同时切换至第一吸附脱附罐10,使二氯甲烷废气先进入第三吸附脱附罐12再进入第一吸附脱附罐10。如此循环进行操作。可保证吸附脱附工作同时进行,无需停工等待。

52.下面以第一吸附脱附罐10的结构为例进行说明。图2为图1所示二氯甲烷尾气回收处理系统的吸附脱附罐10的主视图;图3为图2所示吸附脱附罐10的俯视图。参见图2及图3,第一吸附脱附罐10的侧面底部设有气体入口56,第一吸附脱附罐10的顶部设有废气出口32,第一吸附脱附罐10内下方铺设有树脂26,上方设有活性炭纤维吸附芯25。通过第一吸附脱附罐10可以将经过预处理的二氯甲烷废气从第一吸附脱附罐10的底部通入,树脂26和活性炭纤维吸附芯25可以吸附二氯甲烷,经过树脂26和活性炭纤维吸附芯25的双重吸附后的其余废气从第一吸附脱附罐10的顶部排出。

53.如图1所示,第一吸附脱附罐10的顶部侧面设有蒸汽进口33,且蒸汽进口33的高度高于活性炭纤维吸附芯25的高度。当第一吸附脱附罐10内的二氯甲烷吸附饱和后,停止继续通入二氯甲烷废气,进行脱附处理。在脱附时,通过蒸汽进口33向第一吸附脱附罐10内通入高温蒸汽,将二氯甲烷从活性炭纤维吸附芯25和树脂26中脱除形成水蒸气和二氯甲烷蒸汽。在第一吸附脱附罐10的底部侧面设有蒸汽出口57,用于将水蒸气和二氯甲烷蒸汽排出。排出的水蒸气和二氯甲烷蒸汽全部依次通入冷凝回收装置的一级列管换热器15和二级列管换热器18中进行降温。在图1中,三个吸附脱附罐收集到的水蒸气和二氯甲烷蒸汽混合汇集至第一混合溶液入口42处再进入一级列管换热器15中。

54.如图1所示,在一级列管换热器15和二级列管换热器18之间的管路中设有真空泵16,真空泵16可以在吸附脱附罐脱附完毕后对吸附脱附罐内部进行抽真空,可以迅速去除吸附脱附罐内的大部分水汽。在水蒸气和二氯甲烷蒸汽排出的管路中设有真空平衡管43。真空泵16抽真空之后保持一定的时间,再打开真空平衡管43来平衡管路中的气压。如图1所示,还可以通过蒸汽出口57向吸附脱附罐内通入新风,在通入新风入口的管路上设有加热布袋过滤器14和干燥风机13,加热布袋过滤器14用于去除新风中的颗粒物杂质,并且可以通过加热提高新风温度,这样可以在平衡真空之后,通过干燥风机13向吸附脱附罐中通入去除颗粒物杂质的热风对吸附脱附罐进行干燥,去除吸附脱附罐中遗留的水汽,然后关闭加热布袋过滤器14中加热系统,低温的新风及一级吸附罐过来的低温尾气对加热后的吸附

脱附罐进行吹扫,达到降温的目的,减少在吸附过程中水对二氯甲烷的竞争性吸附。

55.在吸附脱附装置中,由于吸附脱附罐采用下层铺树脂26,上层悬挂活性炭纤维吸附芯25的特殊结构,可以更大程度上实现对二氯甲烷的回收,同时还降低了成本。

56.如图1所示,冷凝回收装置包括顺次连接的一级列管换热器15、二级列管换热器18、第二螺旋板换热器19、分液槽20、第一储液槽22和第二储液槽21。

57.在一级列管换热器15和二级列管换热器18之间的管路中还设有与真空泵16并列的水阀58,通过水阀58的设置可以在关闭真空泵16的情况下使水蒸气和二氯甲烷蒸汽由一级列管换热器15顺利进入二级列管换热器18中。一级列管换热器15的两端分别设有一级列管换热器冷却水进口35和一级列管换热器冷却水出口36,用于对途经一级列管换热器15的水蒸气和二氯甲烷蒸汽进行降温,二级列管换热器18的两端分别设有二级列管换热器冷冻水进口37和二级列管换热器冷冻水出口38,用于对经过二级列管换热器18降温的水蒸气和二氯甲烷蒸汽进行冷凝,形成二氯甲烷冷凝液。

58.二氯甲烷冷凝液经过第二螺旋板换热器19换热后进入分液槽20,在分液槽20中由于二氯甲烷的密度大于水的密度,所以水与二氯甲烷形成分层且水在上方,二氯甲烷在下方。分液槽20的一侧上方设有供水排出的第一出口59,且该第一出口59与第一储液槽21相连,分液槽20的一侧下方设有供二氯甲烷排出的第二出口60,且该第二出口60与第二储液槽22相连。

59.因此,分液槽20中的水从上方进入第一储液槽21,分液槽20中的二氯甲烷从下方进入第二储液槽22。第一储液槽21通过第一输液泵23连接第一溶液出口45,用于回收水,第二储液槽22通过第二输液泵24连接第二溶液出口46,用于回收二氯甲烷,回收到车间再利用。

60.如图1所示,第一储液槽21、第二储液槽22、分液槽20以及二级列管换热器18均设有气体排出口,并可以分别通过各自的气体排出口连通至除雾布袋过滤器8前端进行再次的吸附脱附处理。

61.此外,在吸附脱附罐进行高温蒸汽脱附的过程中,会产生少量的被液化的二氯甲烷液体,因此,吸附脱附罐的底部设有第三液体出口61,第三液体出口61通过管路可以直接连通至第二螺旋板换热器19中进行换热和后续的分液处理。在图1中,三个吸附脱附罐的第三液体出口61流出的二氯甲烷液体会汇集至第二混合溶液入口41处再进入第二螺旋板换热器19中。

62.如图1所示,第一储液槽21通过补水泵17向真空泵16中进行补水。

63.本技术实施例还提供了一种二氯甲烷尾气回收处理方法,包括如下步骤:

64.将二氯甲烷尾气通入第一喷淋塔1中,去除其中的杂质颗粒物以及部分溶于水的废气;

65.将经过第一喷淋塔1处理过的二氯甲烷尾气通入第二喷淋塔4中,根据工况添加酸性溶液或碱性溶液作为喷淋液,进一步去除气体中的颗粒物及酸碱废气,并利用第二喷淋塔4循环管路中的第一螺旋板换热器7对二氯甲烷尾气降温;

66.将经过第二喷淋塔4处理过的二氯甲烷尾气通入除雾布袋过滤器8中,去除二氯甲烷废气中携带的水汽以及剩余的颗粒物;

67.利用主风机9将经过除雾布袋过滤器8处理过的二氯甲烷尾气通入二级串联的吸

附脱附罐中,在每个吸附脱附罐中依次经树脂26和活性炭纤维吸附芯25吸附,使其中的二氯甲烷被吸附在树脂26和活性炭纤维吸附芯25中;

68.待一级吸附脱附罐吸附饱和后,尾气经二级吸附脱附罐与未接入的其它吸附脱附罐串联,并向吸附饱和的吸附脱附罐中通入高温蒸汽,便于将二氯甲烷从树脂26和活性炭纤维吸附芯25中脱附形成水蒸气和二氯甲烷蒸汽,从蒸汽出口57排出;

69.从吸附脱附罐中排出的水蒸气和二氯甲烷蒸汽依次经一级列管换热器15、二级列管换热器18及第二螺旋板过滤器进行冷凝,形成二氯甲烷冷凝液;

70.二氯甲烷冷凝液进入分液槽20中形成分层且水在上方,二氯甲烷在下方,其中,上方的水通过分液槽20侧面的第一出口59进入第一储液槽21中,下方的二氯甲烷通过分液槽20侧面的第二出口60进入第二储液槽22中,第二储液槽22中的二氯甲烷经第二输液泵24输送至二氯甲烷出口。

71.在本技术实施例中,碳纤维吸附芯采用西安蓝深环保科技有限公司生产的lsv-16树脂,碳纤维吸附芯采用江苏苏通碳纤维有限公司生产的活性炭纤维毡。

72.以下提供3个实验例。在以下3个实验例中,均采用同样的二氯甲烷回收处理系统来进行试验,区别仅在于吸附脱附罐中的吸附材料不一致。在实验例1中,吸附脱附罐中仅装有碳纤维吸附芯;在实验例2中,吸附脱附罐中仅装有lsv-16树脂;在实验例3中,吸附脱附罐中同时装有碳纤维吸附芯和lsv-16树脂,且碳纤维吸附芯装在lsv-16树脂的上方。结果显示,在相同时间内以相同速率通入同一来源的二氯甲烷尾气的情况下,实验例1的二氯甲烷回收效率为91.2%,实验例2的二氯甲烷回收效率为94.6%,实验例3的二氯甲烷回收效率为99.7%。

73.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1