一种利用微流控芯片快速测定露点泡点的方法

1.本发明属于精密检测技术领域,具体涉及一种利用微流控芯片快速测定露点泡点的方法。

背景技术:

2.微流控技术是专门研究和处理微纳米尺寸流体的技术,微流控芯片可以轻松构建微纳米尺寸的复杂流动,如今国内外越来越多的学者开始使用微流控芯片研究流体在微流控芯片中的流动与相变行为。

3.发明专利“适用于生产现场测定黑油泡点的装置及方法”(cn110296785b),通过观察搅拌器转速急速变化来判断黑油泡点压力,该装置死体积过大,且不可直观观测到泡点相变现象。发明专利“一种测定致密油藏中泡点压力的装置及方法”(cn201910423179.4),通过绘制p-v曲线确定多孔介质中的泡点压力,无法实现可视化与定量表征饱和度的相关研究。在实验室内,通常使用目测法观察样品相态变化,通过观察油样产生气泡或凝析气样品产生雾状凝析油来判定样品露点或泡点压力,观察到肉眼可见的实验现象时,往往错过真实的露点或泡点,且实验室内测定泡点、露点耗费大量时间且一次测试需要耗费大量样品。

4.本发明提出利用微流控芯片快速测定露点泡点,不仅大幅减少实验时间,且仅需几微升的样品,通过调换微流控芯片的位置,便可实现黑油泡点压力与凝析气藏露点压力的精确测定,对评估储量和规划油气田开发生产具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种利用微流控芯片快速测定露点泡点的方法,该方法原理可靠,操作简便,通过制作具有微纳米级孔道的微流控芯片,再将其用于微量驱替系统,仅需极少量样品,通过改变微流控芯片孔道与重力之间的关系,即可达到高温高压流体对微流控芯片的饱和,从而实现对黑油泡点和凝析气露点的快速而准确的测定。

6.为达到以上技术目的,本发明采用以下技术方案。

7.一种利用微流控芯片快速测定露点泡点的方法,依次包括以下步骤:(1)制作微流控芯片,过程如下:在微流控芯片上分别刻蚀四组平行放置的单元通道、驱替饱和通道和采出管路,所述单元通道在水平方向按照从左到右、等比例放大的顺序排列,每组单元通道包括5个相同的通道;每个通道在垂直方向有两个部分,分别为顶部部分和锥形部分,顶部部分和锥形部分用于容纳样品,锥形部分底端设置一个毛细管,且毛细管为密封设计,用于收集油滴或气泡;驱替饱和通道位于芯片水平方向的中心位置,相邻单元通道通过该驱替饱和通道相互连通,驱替饱和通道两侧设置注入口a1与a2,形状、大小与芯片夹具的固定孔一致,在芯片顶部设置采出口b1,相邻单元通道的顶部部分通过采出管路连接采出口;(2)将微流控芯片固定在带有蓝宝石可视窗的反应釜内,该反应釜连接电磁加热

器,其入口端通过中间容器、样品罐连接微量驱替泵,出口端连接回压阀,回压阀分别连接气液分离管和回压泵,气液分离管连接气体流量计;该反应釜的围压入口通过去离子水中间容器也连接微量驱替泵;正对蓝宝石可视窗处设置显微镜,显微镜连接图像采集器;(3)测量黑油泡点,过程如下:

①

将单元通道的锥形部分垂直向上,在中间容器装入去离子水,样品罐装入油样;

②

利用去离子水同步建立微流控芯片的内压与围压至地层压力,调节回压泵使回压稍高于内压与围压,同时利用电磁加热器将反应釜内加热到地层温度;

③

进行油样饱和,利用微量驱替泵将样品罐内的油样通过a1和a2转入微流控芯片内驱替去离子水,油样的密度比水小,由于重力分异作用,油样浮在上层,微流控芯片内的去离子水从微流控芯片低部由b1流出;

④

利用a2降压,围压同步降低,每个压力步长进行30分钟静置等待系统平衡,不断降压,当锥形部分的尖端处或毛细管内收集到气泡时,即可判定达到油样的泡点,记录当前压力为该油样泡点;(4)测量凝析气露点,过程如下:

①

调转微流控芯片的位置,将单元通道的锥形部分垂直向下,在中间容器装入干气,样品罐内装入凝析气;

②

利用去离子水和干气同步建立微流控芯片的围压与内压至地层温度,调节回压泵使回压稍高于内压与围压,同时利用电磁加热器将反应釜内加热到地层温度;

③

进行凝析气饱和,利用微量驱替泵将样品罐内的凝析气通过a1和a2各以10000倍孔隙体积转入微流控芯片内驱替干气,凝析气密度比甲烷大,由于重力分异作用,凝析气沉在下层,微流控芯片内的干气从微流控芯片上部的采出口b1逸出;

④

利用a2降压,围压同步降低,每个压力步长进行30分钟静置等待系统平衡,不断降压,当锥形部分的尖端处或毛细管内收集到凝析油滴时,即可判定达到凝析气的露点,记录当前压力为凝析气露点。

8.进一步地,所述制作微流控芯片,单元通道的顶部部分、锥形部分的刻蚀深度保持一致,锥形部分与毛细管的刻蚀深度为阶梯式降低,所述锥形部分下端毛细管的体积设计为微流控芯片总孔隙体积的0.1-0.3%。

9.进一步地,所述进行油样饱和,过程如下:关闭a2,由a1开始注入油样,b1连接回压阀控制芯片内压,由于油样与去离子水的密度差,注入的油样在浮力作用下会上浮至锥形部分的毛细管处,并将去离子水由b1驱出,如a1注入流体由于毛细管力作用,尚未完成芯片原油完全饱和,则关闭a1,改用a2继续注入油样,直到芯片孔隙内完全饱和油样(如果由于油水界面张力和润湿性问题,毛细管无法完全饱和油样,可以忽略)。

10.进一步地,所述进行凝析气饱和,过程如下:关闭a2,由a1开始注入凝析气,b1连接回压阀控制芯片内压,由于凝析气与干气的密度差,注入的凝析气在重力分异作用下沉至毛细管处,并将干气由b1驱出,在a1以低速注入10000倍孔隙体积结束后,关闭a1,用a2继续注入凝析气10000倍孔隙体积,即可认为转样完成。

11.所述单元通道的毛细管部分为密封设计,防止油滴或气泡逸出。

12.所述微流控芯片的设计原理根据重力分异以及毛细管力设计而成,通过调转微流控芯片位置,即可实现对黑油泡点/凝析气露点的精确测量。

13.与现有技术相比,本发明利用微流控芯片具有的微纳米级孔道,通过流体重力分异作用,实现了高分辨率的液滴/气泡的识别。本发明能够精确测定黑油泡点压力与凝析气藏露点压力,对评估储量和规划油气田开发生产提供了重要的基础数据和理论依据。

附图说明

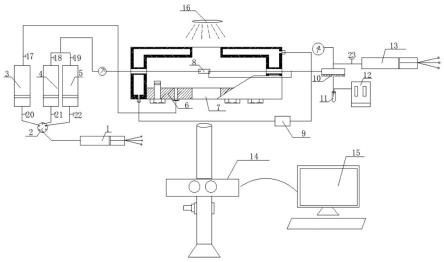

14.图1为利用微流控芯片快速测量泡点露点的装置结构示意图。

15.图中:1-微量驱替泵;2-六通阀;3-去离子水中间容器;4-中间容器;5-样品罐;6-反应釜;7-蓝宝石可视窗;8-微流控芯片;9-电磁加热器;10-回压阀;11-气液分离管;12-气体流量计;13-回压泵;14-显微镜;15-图像采集器;16-光源;17、18、19、20、21、22、23-阀门。

16.图2为一种快速测量泡点露点的微流控芯片正视图。

17.图3为单元通道锥形部分下端毛细管设计图。

具体实施方式

18.下面根据附图和实例进一步说明本发明,以便于本技术领域的技术人员理解本发明。但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,均在保护之列。

19.参看图1。

20.一种利用微流控芯片快速测量泡点露点的装置,包括微量驱替泵1、去离子水中间容器3、中间容器4、样品罐5、反应釜6、蓝宝石可视窗7、微流控芯片8、电磁加热器9、回压阀10、气液分离试管11、气体流量计12、回压泵13、显微镜14、图像采集器15和光源16。

21.所述微流控芯片8位于带有蓝宝石可视窗7的反应釜6内,该反应釜连接电磁加热器9,其入口端通过中间容器4、样品罐5连接微量驱替泵1,出口端连接回压阀10,回压阀分别连接气液分离管11和回压泵13,气液分离管连接气体流量计12;该反应釜的围压入口通过去离子水中间容器3也连接驱替泵;正对蓝宝石可视窗处设置显微镜14,显微镜连接图像采集器15。

22.参看图2、图3。

23.所述微流控芯片的设计原理主要根据重力分异以及毛细管力设计而成,微流控芯片在垂直方向分为单元通道的顶部部分与锥形部分。其中单元通道的顶部部分宽度设计依次为250、300、350、400微米、长度设计为5000微米、刻蚀深度为100微米;单元通道的锥形部分宽度设计为240、290、340、390微米、长度设计为1250微米、刻蚀深度为100微米;如此设计可以保证微流控芯片的顶部部分和锥形部分容纳大量气液。单元通道锥形部分下端的毛细管部分宽度设计为10微米、长度设计为100微米、刻蚀深度为10微米。毛细管部分为密封设计,防止凝析油滴/气泡逸出,可以直观地检测到凝析油滴/气泡出现。

24.微流控芯片在水平方向根据单元通道的宽度由窄到宽,由左到右排列,每个宽度的单元通道各5个,一块微流控芯片上共刻蚀20个通道。每一单元通道中轴线位置通过一条宽为60微米的通道使所有单元通道与两侧注入口贯通。所有单元通道的顶部部分与采出口b1相连,相连的通道宽同为60微米。

25.利用微流控芯片测量黑油泡点,过程如下:(1)将微流控芯片的锥形部分垂直向上,在中间容器装入利用去离子水,样品罐装

入油样;(2)将微流控芯片8的a1、a2作为驱替饱和入口,b1作为出口由回压泵控制,并将芯片夹持在反应釜6内,调整显微镜14的位置使图像采集器15中的图像清晰可见;检查整个系统是否存在漏点;(3)由于微流控芯片8易因受压不均而破裂,所以同时建立围压与内压至地层压力,打开阀门17、18、20、21,通过微量驱替泵1以0.01ml/min的泵速建立微流控芯片至地层压力,并且通过回压泵13不断施加比内压与围压高1-2mpa的回压,同时利用电磁加热器9将反应釜6加热到地层温度;(4)进行油样的饱和,关闭阀门18、21,打开阀门19、22。利用微量驱替泵1将储存在样品罐5内的油样通过a1和a2转入微流控芯片,油样的密度比水小,由于重力分异作用,油样浮在水上层,驱替饱和过程中微流控芯片内的去离子水从微流控芯片低部由b1流出;(5)通过图像采集器15观察芯片,至芯片内水被完全驱除后即可判定转样完成,关闭回压阀10。利用微量驱替泵1以0.3mpa为步长控制入口a2不断降低压力,每个压力步长稳定30min,当图像采集器15内观察到气泡产生,说明已达到该油样的泡点。

26.利用微流控芯片测量凝析气露点,过程如下:(1)调转微流控芯片8的位置,将单元通道的锥形部分垂直向下,在中间容器装入干气,样品罐内装入凝析气;(2)将微流控芯片的a1、a2作为驱替饱和入口,b1作为出口由回压泵控制。并将芯片夹持在反应釜6内,调整显微镜14的位置使图像采集器15中的图像清晰可见;并检查整个系统是否存在漏点;(3)由于微流控芯片8易因受压不均而破裂,需要同时建立围压与内压至地层压力,打开阀门17、18、20、21,通过微量驱替泵1以0.001ml/min的泵速建立微流控芯片至地层压力,并且通过回压泵13不断施加比内压与围压高1-2mpa的回压,同时利用电磁加热器9将反应釜6加热到地层温度;(4)进行凝析气样的饱和,关闭阀门18、21,打开阀门19、22。利用微量驱替泵1将储存在样品罐5内的凝析气通过a1和a2各以10000倍孔隙体积转入微流控芯片,泵速50ul/min,凝析气样密度比甲烷密度大,由于重力分异作用凝析气样沉在下层,在驱替饱和过程中微流控芯片内的干气从位于微流控芯片上部的采出通道b1处逸出;(5)关闭回压阀10。利用微量驱替泵1以0.3mpa为步长控制入口a2不断降低压力,每个压力步长稳定30min,当图像采集器15内观察到凝析油液滴产生,说明已达到该凝析气样的露点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1