一种聚乳酸-乙醇酸嵌段共聚物的制备装置及方法与流程

1.本发明涉及化工领域,尤其涉及一种用于连续制备plga嵌段共聚物的装置及基于该装置的制备方法。

背景技术:

2.聚乳酸-乙醇酸(plga)是一种生物可降解高分子材料,其无毒无害、生物相容性好、生物体内降解率高且降解产物能参加生物体新陈代谢循环,因此,plga在生物医药和其他材料领域具有良好的发展潜力。目前,基于开环聚合工艺制备plga的方法通常是将乙交酯与丙交酯直接在反应釜中进行熔融混合,然后于高温、高真空的条件下进行开环聚合,由此制得的plga属于无规共聚物,其分子链段中的乙交酯片段与丙交酯片段的组合杂乱无章,以致所得共聚物产品的品质不稳定。例如,在制备plga的过程中通常需要在高温下(例如,200-220℃)进行开环聚合反应,并需在进一步升高的温度下(例如,220-240℃)进行脱挥,容易导致生成的plga分子链段的热氧化降解,所产生的自由基会诱导反应体系中还未被键合至plga分子链中的乙交酯、丙交酯及其寡聚体发生氧化变质而残留在最终的plga产品中,这对最终成型制品的色度品质、耐热老化性、降解稳定性等均会造成较为严重的负面影响,这极大限制了plga的使用。

3.因此,本领域迫切需要提供一种能够获得良好性能的plga的装置和方法,例如,色度品质较好、耐热老化性能好和/或更具降解稳定性。

技术实现要素:

4.本发明旨在提供聚乳酸-乙醇酸嵌段共聚物的制备装置和相应方法。

5.在本发明的第一方面,提供一种聚乳酸-乙醇酸嵌段共聚物的制备装置,所述装置包括第一反应釜、第二反应釜、第一刮膜器、第二刮膜器,以及以物料进给方向依次连接的第三反应单元和增粘设备;

6.所述第一反应釜的出料口与所述第一刮膜器的进料口通过物料输送管路连接,所述第二反应釜的出料口与所述第二刮膜器的进料口通过物料输送管路连接;所述第一刮膜器的出料口和所述第二刮膜器的出料口分别通过物料输送管路连接于所述第三反应单元的进料口。

7.在另一实施方式中,所述第一刮膜器和所述第二刮膜器均含有壳体;所述壳体的内部设有转动轴、与所述转动轴径向连接的多个刮板、及与进料口连通的布膜器;所述布膜器位于最靠近所述壳体顶部的刮板之上。

8.在另一实施方式中,所述刮板的外侧面与壳体内壁的距离不大于5毫米;优选不大于2毫米。

9.在另一实施方式中,所述第一刮膜器和所述第二刮膜器均还包括设置在所述壳体外侧的加热元件;优选为电加热套。

10.在另一实施方式中,所述壳体的顶部设有出气口,所述出气口的水平高度高于进

230℃之间。

30.在另一实施方式中,步骤(3)中所述第三反应单元为第三反应釜,在第三反应釜中加入酯交换催化剂。

31.在另一实施方式中,所述酯交换催化剂选自钛酸酯类催化剂、有机锡类催化剂、和碱金属的烷基氧化物类催化剂中的至少一种;优选钛酸酯类催化剂;更优选钛酸四丁酯和/或钛酸四异丙酯,所述酯交换催化剂的加入量为由第一刮膜器和第二刮膜器导出的物料的总质量的0.5-5wt%。

32.在另一实施方式中,控制第三反应釜温度范围在180-210℃之间至第三反应釜内物料的特性黏度在30

±

5分钟的差值不大于6,使第三反应釜的温度升高至范围在190-230℃之间至第三反应釜内物料的特性黏度在10

±

3分钟的差值不大于1.5。

33.据此,本发明提供了一种能够获得良好性能的plga的装置和方法,所得的plga色度品质较好、耐热老化性能好和/或更具降解稳定性。

附图说明

34.图1是装置实施例1中的plga制备装置ⅰ的示意图。

35.图2是装置实施例2中的plga制备装置ⅱ的示意图。

具体实施方式

36.发明人经过广泛而深入的研究,发现可以先分别制备乙交酯(glycolide,ga)预聚物和丙交酯(lactide,la)预聚物,然后对预聚物分别进行预脱挥处理,再采用静态混合器或反应釜(优选配合酯交换催化剂的方式)进行共聚反应而得到plga。在此基础上,完成了本发明。

37.如本发明所用,“进给方向”是指反应物料或待处理物料向前行进的方向。

38.如本发明所用,“耦合(couple)”是指两个以上的设备之间可操作性地相连接,彼此存在相互作用、相互影响的关系。

39.如本发明所用,“布膜器”是指一种有利于液体物料均匀分布于换热管(一种加热器)的每一根加热列管的内壁上,或均匀分布于反应釜内壁上,以均匀膜状下降的布膜装置。

40.在本发明中,“聚乳酸-乙醇酸嵌段共聚物”与“plga”可以互换使用,都是指是将聚乳酸和聚乙醇酸链段连在一起而成的一种聚合物,分子量5w-30w,熔点150-220℃,特性粘度0.1-2.0dl/g,可控得到结晶聚合物和非晶聚合物。

41.plga制备装置

42.本发明提供一种可用于连续制备plga的装置,包括用于制备ga预聚物的第一反应釜、用于制备la预聚物的第二反应釜、与第一反应釜相连接且用于对来自第一反应釜的ga预聚物进行预脱挥处理的第一刮膜器、与第二反应釜相连接且用于对来自第二反应釜的la预聚物进行预脱挥处理的第二刮膜器、分别与第一刮膜器和第二刮膜器相连接且用于将ga预聚物与la预聚物进行共聚反应得到plga预聚物的第三反应单元,及用于将来自第三反应单元的plga预聚物进行终聚合和脱挥处理的增粘设备。

43.第一反应釜与第一刮膜器之间的物料输送管路、第二反应釜与第二刮膜器之间的

物料输送管路、第一刮膜器与第三反应单元之间的物料输送管路、第二刮膜器与第三反应单元之间的物料输送管路、第三反应单元与增粘设备之间的物料输送管路都配有常规的伴热,以使得在其中输送的物料处于熔体流动的状态。另外,可根据各反应釜中原料单体的反应时间、各物料输送管路管道的容积、物料通过第三反应单元的时间来选择合适型号/功率的熔体泵,以保证连续生产的顺利进行。

44.在本发明的一种实施方式中,所述第三反应单元为静态混合器;例如但不限于,sk型静态混合器、sx型静态混合器、sv型静态混合器等。

45.在本发明的一种实施方式中,所述第三反应单元为第三反应釜。在一较佳实施方式中,第三反应釜连接有酯交换催化剂储罐,第三反应釜与酯交换催化剂储罐之间的连接管路上设置计量泵,用于精确地向第三反应釜中加入酯交换催化剂。

46.本发明使用的反应釜包括壳体、插设在壳体中的搅拌桨、以及为壳体供热的加热元件。

47.如常规所用,插设在壳体中的搅拌桨可以是悬置的,与壳体的内壁和底部都不接触;在本发明的一种实施方式中,所述搅拌桨通过驱动电机带动以实现搅拌功能。

48.所述加热元件优选为沿壳体的轴向布设在壳体内壁上的换热器。

49.所述壳体上部设有进料口,底部设有出料口,在本发明的一种实施方式中,所述出料口处可设有电磁阀。

50.在本发明的一种实施方式中,所述壳体底部呈圆弧形。

51.本发明使用的刮膜器包括壳体、沿所述壳体轴向插设在壳体内腔中的转动轴、沿所述壳体轴向且相互间隔开地布设在所述转动轴上的多个刮板、以及设置在所述壳体外侧的加热元件(例如但不限于,电加热套),在最靠近壳体顶部的刮板之上还设有布膜器,其中,布膜器采用市面上常规的用于刮膜式蒸发器或反应器的布膜器即可,无需做特殊的结构改造。转动轴一般通过与其传动连接的驱动电机驱动。

52.所述转动轴径向上可以设置一个刮板,也可以在径向两端各设置一刮板。刮板个数通常依壳体内腔空间而定;刮板的外侧面与转动轴的径向距离依壳体横截面大小而定,在本发明的一种实施方式中,所述刮板的外侧面与所述壳体内壁之间留有不大于5mm的间隙,优选为不大于2mm的间隙。刮板厚度可以是常规刮膜式蒸发器或反应器中所使用的。

53.所述壳体顶部分别设有进料口和出气口,且所述进料口与布膜器相连通,所述出气口与壳体的内腔相连通。优选地,所述出气口所在的水平高度高于进料口所在的水平高度。

54.所述壳体底部设有出料口,在所述出料口处可设有电磁阀。

55.本发明使用的刮膜器还连接有原料收集单元;所述原料收集单元包括与刮膜器依次连接的气液分离器、冷凝器以及原料回收罐。

56.可在所述气液分离器和冷凝器之间设置真空泵,用以对刮膜器进行抽真空,以使得从浆膜中脱离出来的未参与反应的交酯单体被及时地抽出并收集。

57.所述气液分离器的排气口通过管线与冷凝器的物料入口相连接,冷凝器的物料出口通过管线(设有输送泵)连接至原料收集罐。

58.所述气液分离器采用侧线进料,并且所述气液分离器的内侧上部设有防液沫夹带器。优选地,所述防液沫夹带器为丝网或旋流片。

59.工作状态下,来自反应釜的物料由进料口进入刮膜器壳体内部,物料经由布膜器而被分布到刮膜器壳体的内壁上,旋转的刮板将物料连续均匀地在刮膜器壳体内壁上刮成厚薄均匀的浆膜,并以螺旋状向下推进;在此过程中,旋转的刮板保证连续和均匀的浆膜产生高速湍流,并阻止浆膜在刮膜器壳体内壁上结焦、结垢,而残留在浆膜中未参与反应的交酯单体则以气相形式脱离浆膜并向上移动,由出气口排出经原料收集单元回收。

60.本发明中“增粘设备”起脱挥作用,可促使plga预聚物的进一步聚合,及时将生成的小分子脱除体系,以使聚合物的分子量得到进一步提升,对应地聚合物粘度也会进一步增大;本发明中的“增粘设备”可以是,例如但不限于,仅设有脱挥段的双螺杆挤出机。

61.plga制备方法

62.本发明提供一种plga的制备方法,该方法通过上述制备装置进行,包括步骤:

63.第一步,使乙交酯和丙交酯分别在加有催化剂的第一反应釜和第二反应釜中反应,分别得到乙交酯预聚物和丙交酯预聚物;

64.第二步,使在第一反应釜得到的乙交酯预聚物进入第一刮膜器进行预脱挥处理,和使在第二反应釜得到的丙交酯预聚物进入第二刮膜器进行预脱挥处理;

65.第三步,使来自第一刮膜器和第二刮膜器中的进行了预脱挥处理的物料都进入第三反应单元进行共聚合反应,得到plga预聚物;

66.第四步,使聚乳酸-乙醇酸预聚物在增粘设备中进行终聚合和脱挥处理,得到plga。

67.上述第一步中作为原料的乙交酯和丙交酯只要进入不同的反应釜即可,而得到的预聚物进入第二步中与反应釜连接的相应刮膜器。

68.本发明中为了描述方便,采用第一反应釜、第二反应釜的描述方式,并将与之相连接的刮膜器描述为第一刮膜器和第二刮膜器。

69.在本发明的一种实施方式中,上述第一步在第一反应釜中,在催化剂存在的条件下,在130-190℃下使乙交酯发生聚合反应,以制得相对分子量为1.2-4.0万的乙交酯预聚物。

70.在本发明的一种实施方式中,上述第一步在第二反应釜中,在催化剂存在的条件下,在120-180℃下使丙交酯发生聚合反应,以制得相对分子量为1.2-4.0万的丙交酯预聚物。

71.上述第一步的反应在常压下进行。

72.上述第一步中使用的催化剂可选自锡类化合物、锑类化合物或锌类化合物中的至少一种,例如但不限于下述的一种或两种以上:辛酸亚锡、氯化亚锡、乳酸锡、三氧化二锑、二乙基锌和二水合乙酸锌。

73.在本发明的一种实施方式中,上述第一步中,以反应釜中原料的总重量计,其中的催化剂用量在0.001-0.3wt%之间。

74.在本发明的一种实施方式中,上述第一步中分别进入第一反应釜和第二反应釜的乙交酯和丙交酯的摩尔比为10-90:90-10。

75.上述第二步中,乙交酯预聚物和丙交酯预聚物以0.2-2.0公斤/小时的进料速度进入相应刮膜器中;在本发明的一种实施方式中,乙交酯预聚物和丙交酯预聚物进入各相应刮膜器的速度基本相同。

76.上述第二步中,刮膜器中的绝对压力一般约在10-100kpa,内壁温度一般约为150-220℃,刮板的转速约为50-150转/分钟。

77.上述第二步中,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜,并以螺旋状向下推进;在此过程中,旋转的刮板保证连续和均匀的浆膜产生高速湍流,并阻止浆膜在刮膜器壳体内壁上结焦、结垢,而残留在浆膜中未参与反应的交酯单体则以气相形式脱离浆膜并向上移动,由出气口排出经原料收集单元回收。

78.在本发明的一种实施方式中,第一刮膜器的平均成膜厚度约为200-1000μm,第二刮膜器的平均成膜厚度约为300-900μm。两个刮膜器的平均成膜厚度可以相同。

79.上述第三步使由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应单元。

80.在本发明的一种实施方式中,所述第三反应单元为静态混合器,其中以至少两段的方式梯度升温,首段的温度范围可以在160-200℃之间,末段的温度范围可以在180-220℃之间;物料通过各段的用时也梯度增加,例如但不限于,通过首段的时间在5-40分钟,通过末段的时间可以在40-70分钟。

81.上述第三步中使用的静态混合器的内部压力为常压。

82.在本发明的一种实施方式中,所述第三反应单元为第三反应釜,以来自第一刮膜器和第二刮膜器的物料的总重量计,加入第三反应釜中的酯交换催化剂的用量为0.5-5wt%。所述酯交换催化剂选自钛酸酯类催化剂、有机锡类催化剂、和碱金属的烷基氧化物类催化剂中的至少一种;优选钛酸酯类催化剂;更优选钛酸四丁酯和/或钛酸四异丙酯。

83.在本发明的一种实施方式中,上述第三步先将第三反应釜的温度控制为约180-210℃进行反应,直至第三反应釜内物料的特性黏度在约30

±

5分钟的差值不大于6,然后将第三反应釜的温度升高至约为190-230℃继续反应,直至第三反应釜内物料的特性黏度在约10

±

3分钟的差值不大于1.5,得到plga预聚物。

84.上述第四步进行终聚合和脱挥处理的温度约为200-240℃,绝对压力约为150-600pa,脱挥处理时间约为0.5-2小时,得到plga共聚物。

85.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

86.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

87.在本文中,所有以数值范围或百分比范围形式界定的特征,如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

88.虽然用以界定本发明较广范围的数值范围与参数皆是约略的数值,此处已尽可能精确地呈现具体实施例中的相关数值。然而,任何数值本质上不可避免地含有因个别测试方法所致的标准偏差。在此处,“约”通常是指实际数值在一特定数值或范围的正负10%、5%、1%或0.5%之内。或者是,“约”一词代表实际数值落在平均值的可接受标准误差之内,视本领域技术人员的考虑而定。除了实验例之外,或除非另有明确的说明,当可理解此处所

用的所有范围、数量、数值与百分比(例如用以描述材料用量、时间长短、温度、操作条件、数量比例及其它相似者)均经过“约”的修饰。因此,除非另有相反的说明,本说明书与附随权利要求书所揭示的数值参数皆为约略的数值,且可视需求而更动。至少应将这些数值参数理解为所指出的有效位数与套用一般进位法所得到的数值。

89.本发明提到的上述特征,或实施例提到的特征可以任意组合。本案说明书所揭示的所有特征可与任何组合物形式并用,只要这些特征的组合不存在矛盾,所有可能的组合都应当认为是本说明书记载的范围。说明书中所揭示的各个特征,可以任何可提供相同、均等或相似目的的替代性特征取代。因此除有特别说明,所揭示的特征仅为均等或相似特征的一般性例子。

90.本发明的主要优点在于:

91.1、本发明采用刮膜器对所得的ga预聚物、la预聚物进行预脱挥处理,大大降低了预聚体中交酯单体或交酯单体的寡聚体的含量,制得的plga共聚物产品的色度品质克服了现有制备工艺所得plga产品发黄的问题。

92.2、本发明可连续制备plga共聚物,制备的过程中不会出现因反应釜中物料长时间受热过高而出现局部结焦的现象,降低了反应物料的损耗,有利于提高生产效率,适合于大批量生产。

93.3、本发明采用原料收集单元对未参与反应的交酯单体或交酯单体的寡聚体进行回收,提纯后可继续作为反应原料,降低反应物料的损耗,并且生产过程中无环境污染。

94.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。本发明中的重量体积百分比中的单位是本领域技术人员所熟知的,例如是指在100毫升的溶液中溶质的重量(克)。除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

95.装置实施例1

96.提供如附图1所示的plga制备装置。

97.plga制备装置ⅰ包括第一反应釜1000a、第二反应釜1000b、第一刮膜器2000a、第二刮膜器2000b、静态混合器3000a和增粘设备4000;第一反应釜1000a壳体1600底部的出料口1400通过物料输送管路与第一刮膜器2000a壳体2080顶部的进料口2030连接,第二反应釜1000b壳体1600底部的出料口1400通过物料输送管路与第二刮膜器2000b壳体2080顶部的进料口2030连接;第一刮膜器2000a和第二刮膜器2000b的壳体2080底部的出料口2040分别通过物料输送管路与静态混合器3000a的进料口3100连接,静态混合器3000a的出料口3200通过物料输送管路与增粘设备4000的进料口4100连接。

98.第一反应釜1000a和第二反应釜1000b都含有壳体1600、设置于壳体1600顶部的进料口1300、设置于壳体1600底部的出料口1400、悬置于所述壳体中的搅拌桨1100、以及设置于壳体1600内部的换热器1200;所述搅拌桨1100可连接一驱动电机1500。

99.第一刮膜器2000a和第二刮膜器2000b分别连接一原料收集单元2100。原料收集单元2100含有气液分离器2110、冷凝器2120和回收罐2130;第一刮膜器2000a和第二刮膜器

2000b分别通过壳体2080顶部设置的出气口2050通过物料输送管路分别与原料收集单元2100中的气液分离器2110连接,气液分离器2110顶部通过物料输送管路与冷凝器2120入口连接,冷凝器2120出口通过物料输送管路连接回收罐2130;连接气液分离器2110和冷凝器2120的物料输送管路上设置真空泵200。

100.第一刮膜器2000a和第二刮膜器2000b都含有壳体2080、转动轴2060、与转动轴径向连接且外侧面平行于转动轴的刮板2010、分别设置于壳体2080顶部的进料口2030和出气口2050、设置于壳体2080底部的出料口2040、以及设置于壳体2080外侧的电加热套2070;壳体2080内部高于刮板2010处设有布膜器2020。刮板2010的外侧面与壳体2080内壁的距离约0-5毫米,优选不大于2毫米;所述转动轴2060可连接一驱动电机1500。

101.连接第一反应釜1000a壳体1600底部的出料口1400和第一刮膜器2000a壳体2080顶部的进料口2030的物料输送管路上设置有熔体泵100;连接第二反应釜1000b壳体1600底部的出料口1400和第二刮膜器2000a壳体2080顶部的进料口2030的物料输送管路上设置有熔体泵100;分别连接第一刮膜器2000a和第二刮膜器2000b的壳体2080底部的出料口2040和静态混合器3000a的进料口3100的物料输送管路上分别设置有熔体泵100;连接静态混合器3000a的出料口3200与增粘设备4000的进料口4100的物料输送管路上设置有熔体泵100。

102.装置实施例2

103.提供如附图2所示的plga制备装置。

104.plga制备装置ⅱ包括第一反应釜1000a、第二反应釜1000b、第一刮膜器2000a、第二刮膜器2000b、第三反应釜1000c和增粘设备4000;第一反应釜1000a壳体1600底部的出料口1400通过物料输送管路与第一刮膜器2000a壳体2080顶部的进料口2030连接,第二反应釜1000b壳体1600底部的出料口1400通过物料输送管路与第二刮膜器2000b壳体2080顶部的进料口2030连接;第一刮膜器2000a和第二刮膜器2000b的壳体2080底部的出料口2040分别通过物料输送管路与第三反应釜1000c壳体1600顶部的两个进料口1300连接,第三反应釜1000c壳体1600底部的出料口1400通过物料输送管路与增粘设备4000的进料口4100连接。

105.第一反应釜1000a、第二反应釜1000b和第三反应釜1000c都含有壳体1600、设置于壳体1600顶部的进料口1300、设置于壳体1600底部的出料口1400、悬置于所述壳体中的搅拌桨1100、以及设置于壳体1600内部的换热器1200;所述搅拌桨1100可连接一驱动电机1500。

106.第一刮膜器2000a和第二刮膜器2000b分别连接一原料收集单元2100。原料收集单元2100含有气液分离器2110、冷凝器2120和回收罐2130;第一刮膜器2000a和第二刮膜器2000b分别通过壳体2080顶部设置的出气口2050通过物料输送管路分别与原料收集单元2100中的气液分离器2110连接,气液分离器2110顶部通过物料输送管路与冷凝器2120入口连接,冷凝器2120出口通过物料输送管路连接回收罐2130;连接气液分离器2110和冷凝器2120的物料输送管路上设置真空泵200。

107.第一刮膜器2000a和第二刮膜器2000b都含有壳体2080、转动轴2060、与转动轴径向连接且外侧面平行于转动轴的刮板2010、分别设置于壳体2080顶部的进料口2030和出气口2050、设置于壳体2080底部的出料口2040、以及设置于壳体2080外侧的电加热套2070;壳体2080内部高于刮板2010处设有布膜器2020。刮板2010的外侧面与壳体2080内壁的距离约

0-5毫米,优选不大于2毫米;所述转动轴2060可连接一驱动电机1500。

108.第三反应釜1000c连接一酯交换催化剂发送单元1700。酯交换催化剂发送单元1700含有酯交换催化剂储罐1710、和连接酯交换催化剂储罐1710和第三反应釜1000c壳体1600的物料输送管路上设置的计量泵1720。

109.连接第一反应釜1000a壳体1600底部的出料口1400和第一刮膜器2000a壳体2080顶部的进料口2030的物料输送管路上设置有熔体泵100;连接第二反应釜1000b壳体1600底部的出料口1400和第二刮膜器2000a壳体2080顶部的进料口2030的物料输送管路上设置有熔体泵100;分别连接第一刮膜器2000a和第二刮膜器2000b的壳体2080底部的出料口2040和第三反应釜1000c壳体1600顶部的进料口1300的物料输送管路上分别设置有熔体泵100;连接第三反应釜1000c壳体1600的出料口1400与增粘设备4000的进料口4100的物料输送管路上设置有熔体泵100。

110.制备实施例

111.实施例1

112.向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为70:30)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.002%),然后控制第一反应釜、第二反应釜的温度分别为140℃、120℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约1.5万,第二反应釜中生成的丙交酯预聚物的相对分子量为约1.2万,然后将第一反应釜、第二反应釜中的物料按1kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为60kpa,刮膜器内壁的温度均为180℃,刮板的转速为约90转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约650μm,第二刮膜器的平均成膜厚度为约520μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为三段,第一段的温度为170℃,第二段的温度为190℃,第三段的温度为200℃,物料通过第一段的时间为约10min,通过第二段的时间为约30min,通过第三段的时间为约60min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为200℃,绝压为500pa,脱挥处理1小时),即制得plga共聚物

[0113]

实施例2

[0114]

本实施例与实施例1基本相同,不同之处在于,本实施例中静态混合器分为两段,第一段的温度为190℃,第二段的温度为200℃,物料通过第一段的时间为约40min,通过第二段的时间为约60min。

[0115]

实施例3

[0116]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为70:30)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.008%),然后控制第一反应釜、第二反应釜的温度分别为156℃、142℃,于常压

下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约2.2万,第二反应釜中生成的丙交酯预聚物的相对分子量为约2.0万,然后将第一反应釜、第二反应釜中的物料按0.8kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为40kpa,刮膜器内壁的温度均为195℃,刮板的转速为约80转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约620μm,第二刮膜器的平均成膜厚度为约450μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为三段,第一段的温度为160℃,第二段的温度为185℃,第三段的温度为200℃,物料通过第一段的时间为约5min,通过第二段的时间为约30min,通过第三段的时间为约65min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为205℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0117]

实施例4

[0118]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为70:30)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.01%),然后控制第一反应釜、第二反应釜的温度分别为165℃、170℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约2.7万,第二反应釜中生成的丙交酯预聚物的相对分子量为约2.6万,然后将第一反应釜、第二反应釜中的物料按1.2kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为80kpa,刮膜器内壁的温度均为190℃,刮板的转速为约100转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约720μm,第二刮膜器的平均成膜厚度为约640μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为三段,第一段的温度为165℃,第二段的温度为190℃,第三段的温度为205℃,物料通过第一段的时间为约5min,通过第二段的时间为约35min,通过第三段的时间为约60min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为210℃,绝压为300pa,脱挥处理1小时),即制得plga共聚物。

[0119]

实施例5

[0120]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为70:30)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.03%),然后控制第一反应釜、第二反应釜的温度分别为180℃、175℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约3.5万,第二反应釜中生成的丙交酯预聚物的相对分子量为约3.5万,然后将第一反应釜、第二反应釜中的物料按1.5kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,

第一刮膜器、第二刮膜器中的绝压均为40kpa,刮膜器内壁的温度均为200℃,刮板的转速为约120转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约800μm,第二刮膜器的平均成膜厚度为约760μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为三段,第一段的温度为180℃,第二段的温度为195℃,第三段的温度为210℃,物料通过第一段的时间为约10min,通过第二段的时间为约30min,通过第三段的时间为约60min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为215℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0121]

实施例6

[0122]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为50:50)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(三氧化二锑,其加入量为对应反应器中原料单体质量的0.06%),然后控制第一反应釜、第二反应釜的温度均为170℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约2.6万,第二反应釜中生成的丙交酯预聚物的相对分子量为约2.9万,然后将第一反应釜、第二反应釜中的物料按0.6kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为65kpa,刮膜器内壁的温度均为190℃,刮板的转速为约100转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约440μm,第二刮膜器的平均成膜厚度为约470μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为四段,第一段的温度为168℃,第二段的温度为185℃,第三段的温度为192℃,第四段的温度为205℃,物料通过第一段的时间为约5min,通过第二段的时间为约25min,通过第三段的时间为约35min,通过第四段的时间为约55min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为210℃,绝压为400pa,脱挥处理1小时),即制得plga共聚物。

[0123]

实施例7

[0124]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为85:15)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(即三氧化二锑、乳酸锡,两者的加入量分别为对应反应器中原料单体质量的0.05%、0.08%),然后控制第一反应釜、第二反应釜的温度分别为130℃、158℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约2.6万,第二反应釜中生成的丙交酯预聚物的相对分子量为约3.4万,然后将第一反应釜、第二反应釜中的物料按0.5kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为70kpa,刮膜器内壁的温度均为180℃,刮板的转速为约90转/分钟,进入刮膜器中的物料经由布膜器而被分

布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约380μm,第二刮膜器的平均成膜厚度为约430μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为五段,第一段的温度为160℃,第二段的温度为176℃,第三段的温度为190℃,第四段的温度为200℃,第五段的温度为210℃,物料通过第一段的时间为约5min,通过第二段的时间为约10min,通过第三段的时间为约25min,通过第四段的时间为约40min,通过第五段的时间为约40min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为210℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0125]

实施例8

[0126]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为40:60)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(即辛酸亚锡、二乙基锌,两者的加入量分别为对应反应器中原料单体质量的0.1%、0.05%),然后控制第一反应釜、第二反应釜的温度分别为172℃、165℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约4.0万,第二反应釜中生成的丙交酯预聚物的相对分子量为约3.7万,然后将第一反应釜、第二反应釜中的物料按1.0kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为35kpa,刮膜器内壁的温度均为195℃,刮板的转速为约100转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约690μm,第二刮膜器的平均成膜厚度为约610μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应(其中,静态混合器分为三段,第一段的温度为185℃,第二段的温度为195℃,第三段的温度为205℃,物料通过第一段的时间为约20min,通过第二段的时间为约30min,通过第三段的时间为约40min,静态混合器内部为常压),即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为205℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0127]

实施例9

[0128]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为80:20)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.002%),然后控制第一反应釜、第二反应釜的温度分别为140℃、120℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约1.5万,第二反应釜中生成的丙交酯预聚物的相对分子量为约1.2万,然后将第一反应釜、第二反应釜中的物料按1kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为60kpa,刮膜器内壁的温度均为180℃,刮板的转速为约90转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约650μm,第二

刮膜器的平均成膜厚度为约520μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四丁酯输送至第三反应釜中(钛酸四丁酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的1.8%),先将第三反应釜的温度控制为190℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至210℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为220℃,绝压为500pa,脱挥处理1小时),即制得plga共聚物。

[0129]

实施例10

[0130]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为80:20)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.008%),然后控制第一反应釜、第二反应釜的温度分别为156℃、142℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约2.2万,第二反应釜中生成的丙交酯预聚物的相对分子量为约2.0万,然后将第一反应釜、第二反应釜中的物料按0.8kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为40kpa,刮膜器内壁的温度均为195℃,刮板的转速为约80转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约620μm,第二刮膜器的平均成膜厚度为约450μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四丁酯输送至第三反应釜中(钛酸四丁酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的2.5%),先将第三反应釜的温度控制为200℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至216℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为220℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0131]

实施例11

[0132]

本实施例与实施例10基本相同,不同之处在于,本实施例不向第三反应釜中加入钛酸四丁酯。

[0133]

实施例12

[0134]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为80:20)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.01%),然后控制第一反应釜、第二反应釜的温度分别为165℃、170℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约1.2万,第二反应釜中生成的丙交酯预聚物的相对分子量为约1.8万,然后将第一反应釜、第二反应釜中的物料按1.2kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为80kpa,刮膜器内壁的温度均为190℃,刮板的转速为

约100转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约720μm,第二刮膜器的平均成膜厚度为约640μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四丁酯输送至第三反应釜中(钛酸四丁酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的0.5%),先将第三反应釜的温度控制为180℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至200℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为210℃,绝压为300pa,脱挥处理1小时),即制得plga共聚物。

[0135]

实施例13

[0136]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为80:20)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(辛酸亚锡,其加入量为对应反应器中原料单体质量的0.03%),然后控制第一反应釜、第二反应釜的温度分别为180℃、175℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约3.5万,第二反应釜中生成的丙交酯预聚物的相对分子量为约3.5万,然后将第一反应釜、第二反应釜中的物料按1.5kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为40kpa,刮膜器内壁的温度均为200℃,刮板的转速为约120转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约800μm,第二刮膜器的平均成

[0137]

膜厚度为约760μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮5膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四丁酯输送至

[0138]

第三反应釜中(钛酸四丁酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的1.0%),先将第三反应釜的温度控制为186℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至210℃继续反应,直至第三反应釜内物料的特性黏度在10min前后0的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为215℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0139]

实施例14

[0140]

5向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空

[0141]

气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为60:40)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(三氧化二锑,其加入量为对应反应器中原料单体质量的0.06%),然后控制第一反

[0142]

应釜、第二反应釜的温度均为170℃,于常压下反应一段时间,直至第一反应0釜中生成的乙交酯预聚物的相对分子量为约2.6万,第二反应釜中生成的丙交

[0143]

酯预聚物的相对分子量为约2.9万,然后将第一反应釜、第二反应釜中的物料按0.6kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一

刮膜器、第二刮膜器中的绝压均为65kpa,刮膜器内壁的温度

[0144]

均为190℃,刮板的转速为约100转/分钟,进入刮膜器中的物料经由布膜器而5被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约440μm,第二刮膜器的平均成膜厚度为约470μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四异丙酯输送至第三

[0145]

反应釜中(钛酸四异丙酯的加入量为由第一刮膜器、第二刮膜器导出的物料的0总质量的5.0%),先将第三反应釜的温度控制为195℃进行反应,直至第三反

[0146]

应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至210℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为220℃,绝压为400pa,脱挥处理1小时),即制得plga共聚物。

[0147]

实施例15

[0148]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为75:25)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(即三氧化二锑、乳酸锡,两者的加入量分别为对应反应器中原料单体质量的0.05%、0.08%),然后控制第一反应釜、第二反应釜的温度分别为130℃、158℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相对分子量为约3.6万,第二反应釜中生成的丙交酯预聚物的相对分子量为约4.0万,然后将第一反应釜、第二反应釜中的物料按0.5kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为70kpa,刮膜器内壁的温度均为180℃,刮板的转速为约90转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约380μm,第二刮膜器的平均成膜厚度为约430μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四异丙酯输送至第三反应釜中(钛酸四异丙酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的3.2%),先将第三反应釜的温度控制为195℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至210℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为218℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0149]

实施例16

[0150]

向第一反应釜、第二反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为40:60)分别加入第一反应釜、第二反应釜中,并向第一反应釜、第二反应釜中分别加入催化剂(即辛酸亚锡、二乙基锌,两者的加入量分别为对应反应器中原料单体质量的0.1%、0.05%),然后控制第一反应釜、第二反应釜的温度分别为172℃、165℃,于常压下反应一段时间,直至第一反应釜中生成的乙交酯预聚物的相

对分子量为约4.0万,第二反应釜中生成的丙交酯预聚物的相对分子量为约3.5万,然后将第一反应釜、第二反应釜中的物料按1.0kg/小时的进料速率分别导入至第一刮膜器、第二刮膜器中进行预脱挥处理[其中,第一刮膜器、第二刮膜器中的绝压均为35kpa,刮膜器内壁的温度均为195℃,刮板的转速为约100转/分钟,进入刮膜器中的物料经由布膜器而被分布到刮膜器内壁上,刮板将物料连续均匀地在刮膜器内壁上刮成厚薄均匀的液膜(第一刮膜器的平均成膜厚度为约690μm,第二刮膜器的平均成膜厚度为约610μm),并以螺旋状向下推进],随后将由第一刮膜器、第二刮膜器导出的物料同时输送至第三反应釜中,并通过计量泵将钛酸四丁酯输送至第三反应釜中(钛酸四丁酯的加入量为由第一刮膜器、第二刮膜器导出的物料的总质量的2.2%),先将第三反应釜的温度控制为182℃进行反应,直至第三反应釜内物料的特性黏度在30min前后的差值不大于6,然后将第三反应釜的温度升高至220℃继续反应,直至第三反应釜内物料的特性黏度在10min前后的差值不大于1.5,即制得plga预聚物,再将plga预聚物输送至增粘设备(例如仅设有脱挥段的双螺杆挤出机)中进行终聚合和脱挥处理(其中,温度为230℃,绝压为200pa,脱挥处理1小时),即制得plga共聚物。

[0151]

对比例1

[0152]

向反应釜中通入惰性气体(例如,氮气)以将釜内的空气排尽,将原料单体乙交酯、丙交酯(两者的摩尔比为80:20)一起加入到反应釜中,并向反应釜中加入催化剂(即辛酸亚锡,其加入量为原料单体质量的0.01%),先于常压、180℃下反应约2小时,然后于绝压为10kpa、210℃下反应2小时,接着于绝压为2kpa、220℃下反应4小时,再于绝压为600pa、230℃下继续反应4小时,最后于绝压为200pa、240℃下进行脱挥处理1小时,即制得plga共聚物。本对比例中,反应釜底部出现结焦渣块,黏附在釜壁上,清除十分困难。

[0153]

对比例2

[0154]

本实施例与实施例3基本相同,不同之处在于,本实施例中直接将第一反应釜、第二反应釜中的物料同时输送至静态混合器(市售的sk型静态混合器)中进行共聚合反应,省去了对乙交酯预聚物进行预脱挥处理,和对丙交酯预聚物进行预脱挥处理的步骤。

[0155]

对比例3

[0156]

本实施例与实施例10基本相同,不同之处在于,本实施例中直接将第一反应釜、第二反应釜中的物料同时输送至第三反应釜中进行共聚合反应,省去了对乙交酯预聚物进行预脱挥处理,和对丙交酯预聚物进行预脱挥处理的步骤。

[0157]

实施例中相关测试表征方法:

[0158]

本文使用的术语“黄度指数”是指由分光光度数据计算出的数字,该数字描述了测试样品的颜色从透明或白色到黄色的变化。测试方法可以是astm e313。

[0159]

黄度指数yi测试:选择表面光滑且没有明显凸起的共聚物。使用3nh公司的ns系列测色仪测定产品的黄度指数(yi)。根据astm e313,在10度观察角、d65观察光源和反射光测量的条件下进行三次测量,并计算平均值以确定共聚物的黄度指数(yi)。

[0160]

重均分子量及其分布:将样品溶解在5mmol/l的三氟乙酸钠的六氟异丙醇溶液中,制得0.05-0.3wt%的溶液。然后将该溶液用孔径为0.4μm的聚四氟乙烯过滤器过滤。将20μl过滤后的溶液添加到凝胶渗透色谱(gpc)进样器中,以测定样品的分子量。五个具有不同分子量的甲基丙烯酸甲酯的标准分子量用于分子量校正。

[0161]

降解性测试:将待测材料加工成长20mm

×

高20mm

×

宽20mm的试样以进行降解实验,具体方法如下:

[0162]

步骤1):取3个试样,称量,记录初始质量为m0,随后置于恒温干燥箱中,于60℃下干燥24小时;

[0163]

步骤2):将干燥后的3个试样分别置于盛装有75℃清水的3个烧杯中,并使每个试样完全浸没在清水中,然后将3个烧杯分别置于3个规格相同的恒温恒湿试验箱(温度设定为75℃)中;

[0164]

步骤3):每间隔一段时间,分别取出3个恒温恒湿试验箱中的试样,用蒸馏水清洗干净,并放入恒温干燥箱中,于75℃下真空干燥30分钟后称重,记录剩余质量为m’,随后再将试样分别置于相应的烧杯中,继续进行降解实验;

[0165]

步骤4):计算降解率rd,计算公式如下:

[0166]

rd=(m

0-m’)/m0×

100%。

[0167]

待计算所得降解率rd达到95%以上,停止实验。

[0168]

注:步骤3)中有关取样间隔时间段的选择,在降解实验初期阶段,取样的间隔时间可以长一些(例如,间隔4小时,或6小时等),待到降解实验中后期,可适当缩短间隔时间(例如,间隔2小时,间隔1小时,间隔30分钟或间隔20分钟等)。

[0169]

另外,在步骤3)中,针对烧杯中试样的原始形状已基本消失的情况,可采用以下方式来进行质量测量:

[0170]

取出恒温恒湿试验箱中的烧杯,静置,然后抽取上层清液以分离剩余固相,并将分离的剩余固相用蒸馏水清洗干净,随后放入恒温干燥箱中,于75℃下真空干燥30分钟后称重,记录剩余固相质量为m’。

[0171]

拉伸强度测试:依据gb/t 1040.1-2006测试标准(拉伸速度为50mm/min)测量样品的拉伸强度和断裂伸长率。

[0172]

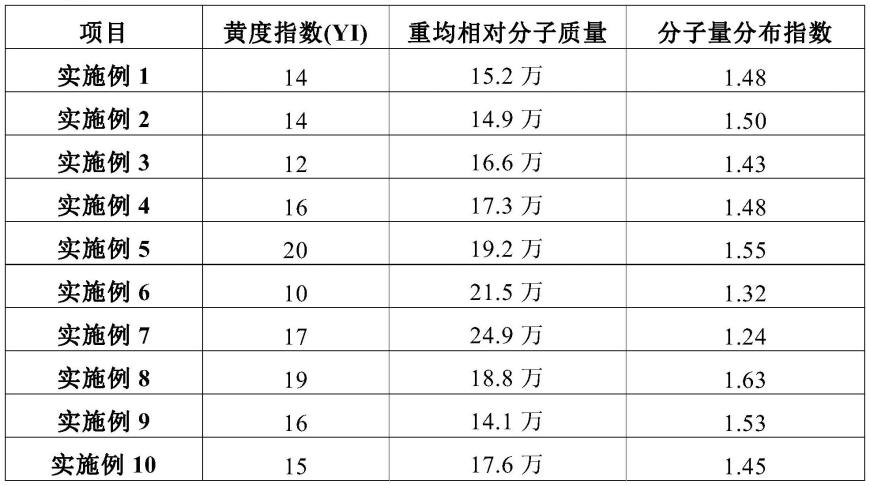

各实施例和对比例制得的plga共聚物的黄度指数和重均分子量及其分布,具体参见表1。

[0173]

表1

[0174]

[0175][0176]

从表1的测试结果中可知,基于本发明制得的plga共聚物的黄度指数明显小于对比例的黄度指数,由此可见,本发明可显著改善最终所得plga共聚物产品的色度品质,能有效克服现有制备工艺所得plga产品发黄的问题。

[0177]

其中,实施例3的黄度指数为12,其对应的对比例2的黄度指数为27,实施例10的黄度指数为15,其对应的对比例3的黄度指数为30,分别降低了约55.6%和50%。对比例2、3相比于实施例3、10而言,省略了预脱挥处理的步骤,即没有使用刮膜器对所得的ga预聚物、la预聚物进行预脱挥处理。从表1中的测试结果可知,对比例2、3的黄度指数虽然小于现有的常规制备工艺,即对比例1,但还是明显高于实施例3、10,这可能是由于所生成的ga预聚物、la预聚物中依然存在较多的未反应的交酯单体或交酯单体的寡聚体,而后续进行共聚合反应时,这些物质中的一部分可能会因高温作用而发生氧化变质,并不能被键合到plga分子链中,而是残留在最终的plga产品中,以致黄度指数明显高于实施例3、10,而且也造成了分子量分布指数的增大;实施例3、10所得plga共聚物的分子量分布的均一性好。

[0178]

特别地,上述实施例11相比于实施例10而言,省略了向第三反应釜中加入钛酸四丁酯,即ga预聚物和la预聚物在没有酯交换催化剂的条件下进行共聚合反应。从表1中的测试结果可知,实施例11的黄度指数要明显低于对比例1-3,这可能是由于采用了刮膜器对所生成的乙交酯预聚物、丙交酯预聚物进行预脱挥处理,能将其中残留的未反应的交酯单体或交酯单体的寡聚体及时地清除掉,即以气相和/或气相携带的形式脱离出来,由刮膜器顶部的出气口排出后经原料收集单元回收;使得经过上述预脱挥处理的乙交酯预聚物、丙交酯预聚物中残留的未反应的交酯单体或交酯单体的寡聚体含量会大大降低,有利于最终plga产品色度品质的提升。但由于ga预聚物与la预聚物在第三反应釜中进行共聚合反应时,没有添加酯交换催化剂,不利于残留的未反应的交酯单体或交酯单体的寡聚体被快速、有效地键合到所生成的plga分子链中,而与静态混合器相比,第三反应釜的传热、搅拌效果有限,在反应末期所生成的plga共聚物因黏度急剧增大,容易出现局部受热不均,积聚于此的热量不能及时地传递出去,这也会导致残留的未反应的交酯单体或交酯单体的寡聚体的热氧化变质,影响最终plga共聚物产品的色度品质,同样也会导致最终plga共聚物的分子量分布变宽。

[0179]

而在实施例1-8中,将经预脱挥处理的预聚物导入静态混合器进行共聚合反应,预聚物在静态混合器中行进时会发生多次分流、汇合、再分流,即以交叉流动的方式强化了混

合效果,可对预聚物起到低剪切高分散的作用,有利于防止并消除物料内局部区域的热量积累,可有效防止物料内因受热不均而导致局部区域温度过高并引发热氧化降解等副反应的发生,从而保证乙交酯预聚物与丙交酯预聚物共聚合反应的高效进行,以制得高分子量且分子量分布相对较窄的plga共聚物。进一步地,采用静态混合器的梯度升温过程有利于抑制反应体系粘度的急剧变化,可有效避免由于反应体系局部粘度的急剧变化而造成热量过量积累以致结焦结渣现象的发生,可降低反应物料的损耗,实现plga的连续化生产,有利于提高生产效率。

[0180]

各实施例和对比例制得的plga共聚物的降解性,具体参见表2。

[0181]

表2

[0182][0183]

从表2降解测试的结果可以发现,但对比例1中3个试样的降解时间差

△

t最大可达到17小时,对比例2中3个试样的降解时间差

△

t最大可达11小时,对比例3中3个试样的降解时间差

△

t最大可达13小时。而基于本发明制得的plga共聚物,除实施例11的降解时间差

△

t为8小时,每个实施例中所测试的3个试样的降解时间差

△

t的最大值均不大于5小时,降解时间均一性较好,表现出了优异的降解稳定性,有利于实现对材料降解的准确调控,可为针对plga共聚物降解性的准确调控提供了新思路。

[0184]

这可能是由于实施例1-16在将乙交酯预聚物与丙交酯预聚物进行共聚反应之前,先对两者进行了预脱挥处理,以将其中残留的未反应的交酯单体或交酯单体的寡聚体及时地清除掉,避免了此类物质在预聚物中的累积,尽可能地减少了此类物质在后续共聚合反应中发生热氧化变质并残留于最终plga共聚物中,进而改善了最终plga共聚物的降解稳定性,有利于实现plga共聚物在规定时间内的完全降解(即降解率≥95%);而实施例11由于采用反应釜进行共聚合反应,但未添加酯交换催化剂,未被键合到plga分子链中的残留的未反应的交酯单体或交酯单体的寡聚体易被氧化变质,和/或在后续的降解性测试中易先被分解,进而影响到整体的降解稳定性,3个试样的降解时间差

△

t略大于其它实施例。

[0185]

各实施例和对比例制得的plga共聚物的拉伸强度和断裂伸长率,具体结果如下表3所示:

[0186]

表3

[0187][0188]

基于以上表3的测试结果可知,相比于现有常规制备plga的方法,基于本发明技术制得的plga共聚物的耐热老化性得到了显著改善。这是由于各对比例省略了预脱挥处理的步骤,以致残留在ga预聚物、la预聚物中的未反应的交酯单体或交酯单体的寡聚体依然较多,不能被及时地清除掉,后续进行共聚合反应时,这些物质中的一部分可能会因高温作用而发生氧化变质,并不能被键合到plga分子链中,而是残留在最终的plga产品中,当经受一定时间的高温、高湿度作用,其会分解而生成活性自由基,并诱使plga分子链发生不期望的断裂,以致材料的力学强度出现较快的恶化,这会严重影响材料自身的耐热老化性。

[0189]

例如,对比例3制得的plga共聚物的初始拉伸强度和初始断裂伸长率与实施例10相比,二者相差不大,但在经热空气老化试验后,对比例3的拉伸强度、断裂伸长率的下降了约28.9%、42.1%,而实施例10的拉伸强度、断裂伸长率分别下降约9.5%、17.9%,耐热老化性提升显著。对比例2制得的plga共聚物的初始拉伸强度和初始断裂伸长率与实施例3相比,二者相差不大,但在经热空气老化试验后,对比例2的拉伸强度、断裂伸长率的下降了约22.4%、38.5%,而实施例3的拉伸强度、断裂伸长率分别下降约10.3%、17.3%,耐热老化性提升显著。

[0190]

特别地,参照表3中实施例10、11和各对比例的测试结果,虽然实施例11经热空气老化试验后的拉伸强度和断裂伸长率的变化值均要优于对比例1-3,但还是比实施例10要差。推断由于实施例11中ga预聚物和la预聚物在进行共聚合反应之前,已经进行了预脱挥处理,因此预聚物中残留的未反应的交酯单体或交酯单体的寡聚体相比于对比例1-3要少很多,使得其测试结果要优于对比例1-3;但在后期ga预聚物和la预聚物进行共聚合反应的过程中没有使用酯交换催化剂,以致残留的未反应的交酯单体或交酯单体的寡聚体难以被快速、有效地键合到所生成的plga分子链中,加之,在反应釜中容易局部受热不均,积聚于此的热量不能及时地传递出去,导致残留的未反应的交酯单体或交酯单体的寡聚体的热氧化变质,并残留在最终的plga产品中,影响材料自身的耐热老化性,适用于对于耐热老化性

要求较低的应用场景。

[0191]

以上所述仅为本发明的较佳实施例而已,并非用以限定本发明的实质技术内容范围,本发明的实质技术内容是广义地定义于申请的权利要求范围中,任何他人完成的技术实体或方法,若是与申请的权利要求范围所定义的完全相同,也或是一种等效的变更,均将被视为涵盖于该权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1