一种精准脱硝方法与流程

1.本发明涉及水泥生产工艺的技术领域,尤其是涉及一种精准脱硝方法。

背景技术:

2.目前水泥厂主要使用低氮脱硝(分级燃烧)+sncr氨水脱硝相结合的方式进行脱硝,氨水的用量较大。如公开(公告)号为cn110152480b一种提高水泥厂sncr脱硝效率的脱硝工艺,仅将喷枪安装在五级旋风筒的圆柱部和圆锥部的交界处,且将喷枪的喷头伸入五级旋风筒内。采用本发明的工艺,可以极大的降低氨水的使用量,降低生产成本。

3.但是经过分析测算,现有的工况设计未能充分使用氨水的作用,存在较大的浪费。本发明提出一种创新式的在五级旋风筒锥部加装的定制加强型喷枪、气动阀和流量计,并通过plc控制实现精准脱硝的方法,适用于用氨水控制nox的水泥厂体系。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本发明的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.因此,本发明目的是提供一种精准脱硝方法,能够实现脱硝装置的运行与水泥炉窑负荷变化相匹配,降低了氨水的使用量,提高氨水利用率,降低氨逃逸数值。

6.为解决上述技术问题,本发明提供一种精准脱硝方法,采用如下的技术方案:包括五级旋风筒,仅在五级旋风筒的锥部开设用于安装喷枪的孔洞,每根喷枪安装有一气动阀和一流量计,把气动阀和流量计的模拟量信号接入脱硝控制器,并通过主管道与脱硝系统对接,脱硝控制器通过交换机接入工控网,在工程师站对plc进行控制,

7.通过测算气动阀开度与流量的线性关系,对每根喷枪的喷氨量单独编程,程序中气动阀的开度会随着nox的浓度、窑尾分解炉及预热器的工况温度及旋风筒内风速来实时调整,分区域、分阶段、分别控制氨水的喷射位置及喷射量。

8.可选的,每个锥部对称开有四个孔洞,在孔洞处安装氨水喷枪。

9.可选的,每个锥部开有八个孔,氨水的喷射位置选择方式为:在每个锥部上预开多个喷枪安装孔,调试时测试每个安装孔的脱硝效率,在这些预开孔中筛选出脱硝效率最高的孔作为喷枪的安装位置。

10.可选的,所述氨水喷枪为加强雾化型喷枪,喷枪长度为两米。

11.可选的,所述脱硝系统包括设在氨区的氨水泵,氨水房通过氨水管道分别与预热器和氨水泵通过主氨水管道连接。

12.可选的,所述主管道尺寸为dn32。

13.可选的,所述主管道和主氨水管道、脱硫管道串联在一起。

14.可选的,在喷枪上设置喷枪保护装置,所述保护装置包括护套,孔洞内固定有预埋管,预埋管伸入五级旋风筒内,预埋管上固定有位于五级旋风筒外部的法兰,在护套上一体

成型有连接盘,其中连接盘上开设有多个连接孔,通过将螺栓装入连接孔与法兰实现护套与预埋管的可拆卸连接,并且在连接盘与法兰的连接处以及在护套与喷枪的缝隙处设有密封圈。

15.综上所述,本发明包括以下至少一种有益效果:

16.通过测算气动阀开度与流量的线性关系,对每根喷枪的喷氨量单独编程,程序中气动阀的开度会随着nox的浓度、窑尾分解炉及预热器的工况温度及旋风筒内风速来实时调整,分区域、分阶段、分别控制氨水的喷射位置及喷射量,实现脱硝装置的运行与水泥炉窑负荷变化相匹配,提高了脱硝效率、减少了氨水用量、降低了氨逃逸数值。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明实施例一结构示意图;

19.图2为本发明五级旋风筒结构示意图。

20.附图标记说明:1、五级旋风筒;101、锥部;2、孔洞;3、喷枪;301、护套;302、预埋管;303、连接盘;4、主管道;5、气动阀;6、流量计;7、脱硝控制器;8、plc;

具体实施方式

21.以下结合附图1-2对本发明作进一步详细说明。

22.实施例一

23.参照图1-图2,本发明公开一种精准脱硝方法,包括五级旋风筒1,仅在五级旋风筒1的锥部101开设用于安装喷枪3的孔洞2,每根喷枪3安装有一气动阀5和一流量计6,把气动阀5和流量计6的模拟量信号接入脱硝控制器7,并通过主管道4与脱硝系统对接,脱硝控制器7通过交换机接入工控网,在工程师站对plc8进行控制,

24.其中,在喷枪3上设置喷枪3保护装置,所述保护装置包括护套301,孔洞2内固定有预埋管302,预埋管302伸入五级旋风筒1内,预埋管302上固定有位于五级旋风筒1外部的法兰,在护套301上一体成型有连接盘303,其中连接盘303上开设有多个连接孔,通过将螺栓装入连接孔与法兰实现护套301与预埋管302的可拆卸连接,并且在连接盘303与法兰的连接处以及在护套301与喷枪3的缝隙处设有密封圈。方便更换护套301,且避免护套301套设在喷枪3上掉落。这样设置能够减少烟气中颗粒撞击喷枪3的喷头,从而降低磨损,同时也避免颗粒将喷头堵塞住。

25.通过测算气动阀5开度与流量的线性关系,对每根喷枪3的喷氨量单独编程,程序中气动阀5的开度会随着nox的浓度、窑尾分解炉及预热器的工况温度及旋风筒内风速来实时调整,分区域、分阶段、分别控制氨水的喷射位置及喷射量。

26.通过现场试验分析,不同温度区间对氨水与nox的反应速率有影响,所以本发明对温度更低的五级旋风筒1的锥部101进行精准脱硝改造。根据实时特定工况下喷枪3的脱硝效率差异调整每组喷枪3的氨水流量和压缩空气压力,以实现高效脱硝。在烟气流向通道上

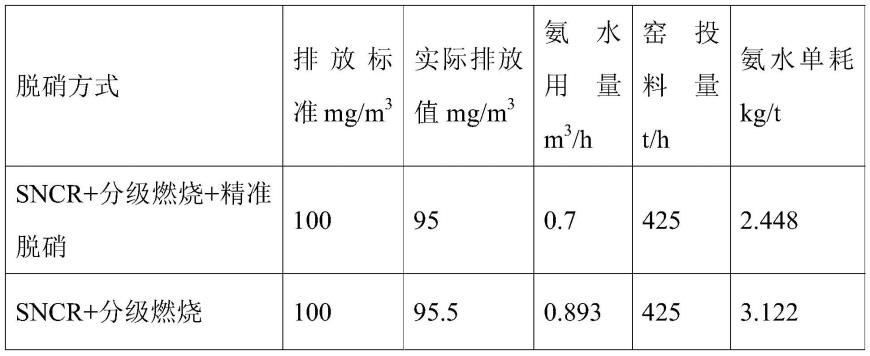

预开多个喷枪3安装孔洞2,调试时测试每个安装孔洞2的脱硝效率,在这些预开孔洞2中筛选出脱硝效率最高的孔作为喷枪3的安装位置。具体安装方法是两条生产线共计四个五级旋风筒1,在每个五级旋风筒1的锥部101对称开四个孔,两侧共八个孔。在孔洞2处安装氨水喷枪3,使用的氨水喷枪3为定制加强型喷枪,喷枪3长度2米(原喷枪1.5米),并为每根喷枪3独立安装1个气动阀5和一个流量计6,把气动阀5和流量计6的模拟量信号接入脱硝控制器7。该系统与现有脱硝系统对接,目前现有四台氨水泵,均在氨区,氨水房到预热器的主氨水管道保留。新系统和氨水泵对接,主管路4需要重新做,尺寸dn32,分配单元(阀组柜子)和控制柜初步计划放在c5层平台,其中主管道4需要和原主管道、脱硫管道串联在一起,通过阀门可以切换。然后通过交换机接入工控网,实现在工程师站对plc8的控制,并在下位程序中进行编程,通过测算气动阀5开度与流量的线性关系,对每根喷枪3的喷氨量单独编程,程序中气动阀的开度会随着nox的浓度、窑尾分解炉及预热器的工况温度及旋风筒内风速来实时调整,分区域、分阶段、分别控制氨水的喷射位置及喷射量,实现脱硝装置的运行与水泥炉窑负荷变化相匹配,提高了脱硝效率、减少了氨水用量、降低了氨逃逸数值。经测算实际氨水用量比之前工况降低了0.1-0.2m3/h。对比如下表:

[0027][0028]

以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1