混合二氯苯中提纯间二氯苯的系统和方法与流程

本发明涉及一种混合二氯苯中提纯间二氯苯的系统和方法。

背景技术:

1、间二氯苯,又名1,3-二氯苯,分子式为c6h4cl2,是一种无色液体,有刺激性气味,不溶于水,溶于醇、醚,能进行氯化、硝化、磺化、水解反应,遇铝反应剧烈的有机物,与对二氯苯和邻二氯苯为同分异构体。间二氯苯是一种非常重要的精细化工有机化工原料,主要应用于医药、颜料、染料和农药等生产行业,同时也应用在有机合成和有机溶剂中,是一种必不可少的化工产品。特别是近年来,医疗领域迅速发展,市场对高纯度的间二氯苯需求量猛增,国内外市场供不应求。直接由苯氯化以及由对二氯苯转位反应是制取间二氯苯的主要合成方法,两种方法得到的都是三种异构体的混合物。因此如何从三种异构体混合物中获得高纯度的间二氯苯一直是本领域的热门课题。

2、传统的分离间二氯苯的方法是结晶与精馏相结合的方法。苏联专利1460061和1766898报道了类似的方法。此方法是将二氯苯异构体混合物通过结晶分出对二氯苯,结晶母液进行蒸馏,邻二氯苯富集在蒸馏残液中,馏出液进行重结晶,析出对二氯苯并得到富集间二氯苯的母液。此方法获得的间二氯苯的纯度不高,而且分离效率低,成本较高;除此之外,结晶和精馏相结合的提纯方法设备数量多,设备成本高。欧洲专利ep451720提出在间二氯苯和对二氯苯的混合物中加入萃取剂六甲基磷酰胺和环丁砜通过萃取蒸馏的方法分离两种异构体。该方法的缺点是获得的间二氯苯的纯度和收率都不理想。

技术实现思路

1、本发明解决的技术问题在于克服了现有技术混合二氯苯中提纯间二氯苯的方法存在的分离纯度不高、产品收率低和设备成本高的缺陷,提供了一种混合二氯苯中提纯间二氯苯的系统和方法。本发明的提纯系统使用单纯的精馏设备,提纯的间二氯苯的纯度高,产品收率高,并且设备及运行成本低。

2、为了实现上述目的,本发明采用以下技术方案:

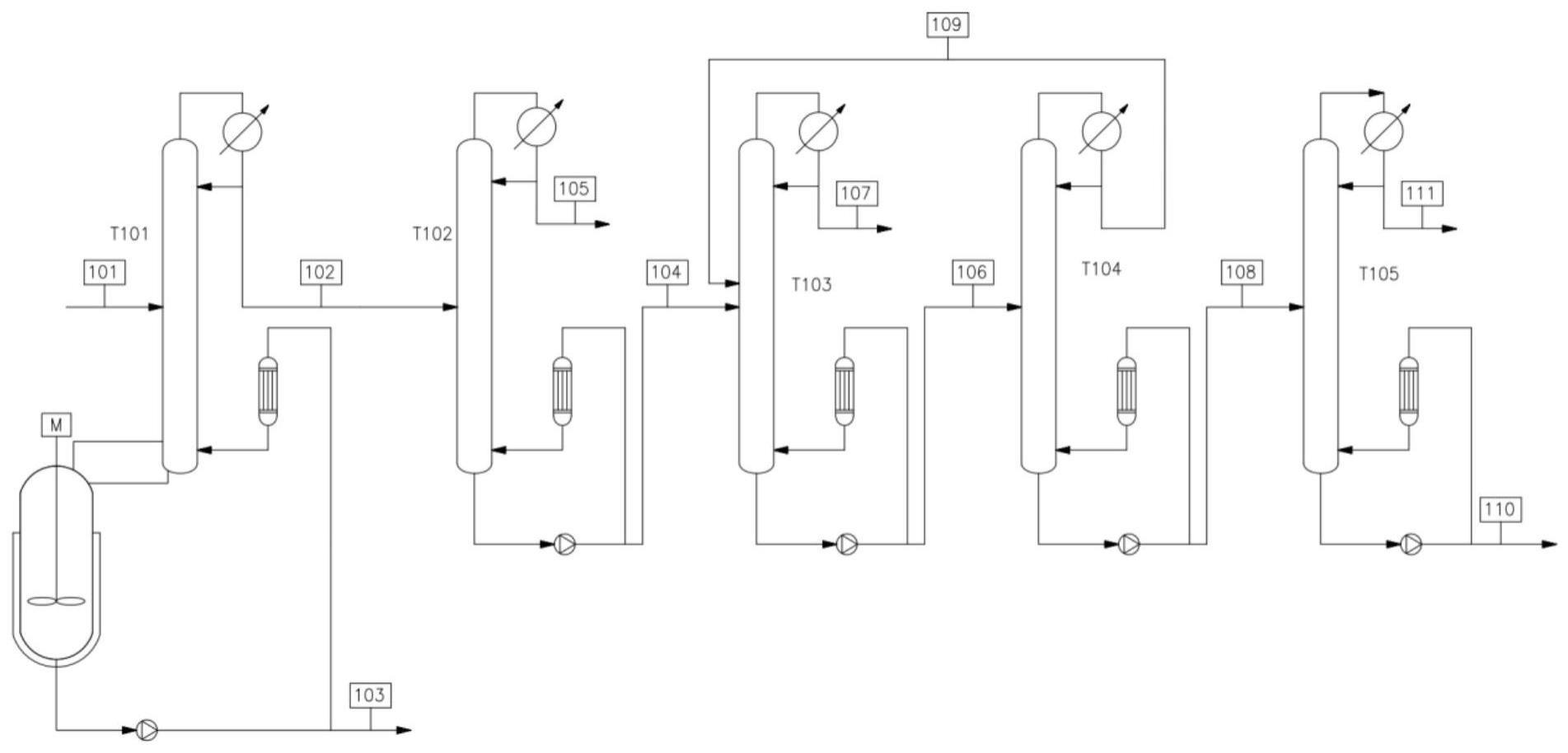

3、本发明提供了一种混合二氯苯中提纯间二氯苯的系统,其包括:间位塔a和间位塔b,所述间位塔a的塔釜与所述间位塔b的进料口相连,所述间位塔b的塔顶与所述间位塔a的进料口相连,所述间位塔a的塔顶设有间位采出口;所述间位塔a和所述间位塔b均为填料精馏塔,其中填料为高效丝网填料,所述间位塔a的理论板数不小于100,所述间位塔b的理论板数不小于100。

4、本发明中,所述间位塔a的理论板数较佳地为100~120。

5、本发明中,所述间位塔b的理论板数较佳地为100~120。

6、本发明中,较佳地,所述间位塔a的进料口的位置为塔中。

7、本发明中,较佳地,所述间位塔a的塔釜还连接有再沸器a,所述再沸器a的出口与所述间位塔a的塔釜相连。

8、其中,所述再沸器a较佳地为降膜再沸器。

9、由于气相和重力作用,液相在降膜再沸器中的下降加快,从而缩短了停留时间,并且降低了压降,降低了进出口温差,更适宜于热敏物质。

10、本发明中,本领域技术人员常规可以理解,所述间位采出口即为间二氯苯采出口。

11、本发明中,所述间位塔b的塔釜还连接有再沸器b,所述再沸器b的出口与所述间位塔b的塔釜相连。

12、其中,所述再沸器b较佳地为降膜再沸器。

13、本发明中,较佳地,所述间位塔b的塔釜还设有邻位采出口。

14、其中,所述邻位采出口采出的一般为邻位甲苯、对二甲苯和一些副产物三氯甲苯。

15、本发明中,所述系统较佳地还包括脱重塔,所述脱重塔的塔顶与所述间位塔a的进料口相连,用于脱除混合二氯苯中的焦油、盐分和重组分。

16、其中的所述重组分一般为不容易被蒸发的物料。

17、其中,所述脱重塔较佳地为填料精馏塔。所述填料可为本领域常规,较佳地为板波纹规整填料。

18、其中,所述脱重塔的理论板数可根据本领域常规计算得到,较佳地为18~25,更佳地为20

19、其中,所述脱重塔的进料口的位置较佳地为塔中部。

20、其中,较佳地,所述脱重塔的塔釜还连有刮膜蒸发器或搅拌釜,较佳地还连有搅拌釜,所述搅拌釜的釜顶出口与所述脱重塔的塔釜相连,用于将所述搅拌釜中蒸发后的气体组分回流至所述脱重塔的塔釜。

21、进一步较佳的,所述搅拌釜的釜底还连有再沸器c,所述再沸器c的出口与所述脱重塔的塔釜相连。

22、其中,所述再沸器c较佳地为降膜再沸器。

23、进一步较佳地,所述搅拌釜的釜底与重组分采出口相连,用于将部分的搅拌釜釜底液采出。

24、本发明中,所述系统较佳地还包括脱轻塔,所述脱轻塔的塔釜与所述间位塔a的进料口相连,用于脱除混合二氯苯中的轻组分。

25、其中,所述轻组分可为混合二氯苯中常规存在的沸点低于间二氯苯的组分,一般地包括氯苯。

26、其中,所述脱轻塔较佳地为填料精馏塔。所述填料可为本领域常规,较佳地为板波纹规整填料。

27、其中,所述脱轻塔的理论板数可根据本领域常规计算得到,较佳地为15~25。

28、其中,所述脱轻塔的进料口的位置可为本领域常规,较佳地为所述脱轻塔的上半段。

29、其中,较佳地,所述脱轻塔的塔釜还连有再沸器d,所述再沸器d的出口与所述脱轻塔的塔釜相连。

30、其中,较佳地,所述脱轻塔的塔顶设有轻组分采出口。

31、本发明的某些较佳实施例中,所述系统依次包括所述脱重塔、所述脱轻塔、所述间位塔a和所述间位塔b,所述脱重塔的塔顶与所述脱轻塔的进料口相连,所述脱轻塔的塔釜与所述间位塔a的进料口相连。

32、本发明中,所述系统较佳地还包括邻位塔,所述邻位塔为精馏塔,所述邻位塔的进料口与所述间位塔b的塔釜相连,用于分离出所述间位塔b的塔釜液中的邻二氯苯和对二氯苯。

33、其中,所述邻位塔较佳地为填料精馏塔。

34、所述填料精馏塔中的填料较佳地为板波纹规整填料。

35、其中,所述邻位塔的理论板数较佳地为15~25,更佳地为20

36、其中,所述邻位塔的进料口的位置较佳地为所述邻位塔的下半段。

37、其中,所述邻位塔的塔釜较佳地还连接有再沸器e,所述再沸器e的出口与所述邻位塔的塔釜相连。

38、其中,较佳地,所述邻位塔的塔釜还设有三氯苯采出口。

39、其中,较佳地,所述邻位塔的塔顶还设有邻位采出口。

40、本发明还提供了一种混合二氯苯中提纯间二氯苯的方法,其包括如下步骤:其采用如上所述的混合二氯苯中提纯间二氯苯的系统,混合二氯苯由所述间位塔a的进料口进料,所述间位采出口采出的即为提纯的间二氯苯;所述混合二氯苯包括间二氯苯、对二氯苯和邻二氯苯,所述间位塔a的压降不大于30mbar,所述间位塔b的压降不大于30mbar。

41、本发明中,较佳地,所述混合二氯苯中所述间二氯苯所占的质量百分数不小于45%,更佳地为48%。

42、本发明中,较佳地,所述混合二氯苯中所述对二氯苯所占的质量百分数不大于25%,例如24%。

43、本发明中,所述邻二氯苯在所述混合二氯苯中所占的质量百分数可为本领域常规,较佳地为不高于25%,例如20%。

44、本发明中,所述间位塔a的进料温度较佳地为139.9℃~145℃,更佳地为139.9℃。

45、本发明中,所述间位塔a的塔顶回流温度可为本领域常规,较佳地为50℃。

46、本发明中,所述间位塔a的塔顶回流比较佳地为10~20,更佳地为13~17,进一步更佳地为15。

47、本发明中,所述间位塔b的进料温度较佳地为136℃~145℃,更佳地为142.3℃。

48、本发明中,所述间位塔b的塔顶回流温度可为本领域常规,较佳地为50℃。

49、本发明中,所述间位塔b的塔顶回流比较佳地为15~25,更佳地为20。

50、本发明中,较佳地,所述混合二氯苯中还包括有机盐分和重组分时,所述系统还包括所述脱重塔,所述混合二氯苯由所述脱重塔的进料口进料。

51、其中,所述重组分指的是间二氯苯合成过程中产生的焦油或其他难以蒸发的组分。

52、其中,所述有机盐分和所述重组分占所述混合二氯苯的质量百分数为本领域常规,对本发明分离提纯的效果影响不大。

53、其中,所述脱重塔的压降较佳地为不大于10mbar,更佳地为10mbar。

54、其中,所述脱重塔的进料温度可为本领域常规,较佳地为110℃~130℃,更佳地为115℃~125℃,进一步更佳地为120℃。

55、其中,所述脱重塔的塔顶回流温度较佳地为55℃~65℃,更佳地为60℃。

56、其中,所述脱重塔的塔顶回流比较佳地为0.8~1.5,更佳地为1。

57、本发明中,较佳地,所述混合二氯苯还包括轻组分时,所述系统还包括所述脱轻塔,所述混合二氯苯由所述脱轻塔的进料口进料。

58、其中,所述轻组分可为本领域常规的沸点低于所述间二氯苯的组分,一般地包括氯苯。

59、其中,所述轻组分占所述混合二氯苯的质量百分比可为本领域常规,对本发明间二氯苯的分离提纯效果影响不大。

60、其中,所述脱轻塔的压降较佳地不大于10mbar,更佳地为10mbar。

61、其中,所述脱轻塔的进料温度可为本领域常规,较佳地为139-145℃,更佳地为144.5℃。

62、其中,所述脱轻塔的塔顶回流温度较佳地为45~55℃,更佳地为50℃。

63、其中,所述脱轻塔的塔顶回流比较佳地为8~15,更佳地为10。

64、本发明中,较佳地,所述混合二氯苯中还包括三氯苯时,所述系统还包括所述邻位塔,所述间位塔b的邻位采出口与所述邻位塔的进料口相连。

65、其中,所述三氯苯为所述间二氯苯合成过程中产生的副产物,一般为1,2,4-三氯苯。

66、其中,所述三氯苯占所述混合二氯苯的质量百分数可为本领域常规,对本发明间二氯苯的分离提纯效果影响不大。

67、其中,所述邻位塔的压降较佳地为不大于10mbar,更佳地为10mbar。

68、其中,所述邻位塔的进料温度可为本领域常规,较佳地为138-145℃,更佳地为143.3℃。

69、其中,所述邻位塔的塔顶回流温度较佳地为65~75℃,更佳地为70℃。

70、其中,所述邻位塔的塔顶回流比较佳地为1.5~3,更佳地为2。

71、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

72、本发明所用试剂和原料均市售可得。

73、本发明的积极进步效果在于:

74、(1)该精馏系统流程简单,无需采用精馏加结晶的复合工艺,单靠高效填料,仅用精馏便达到提纯间二氯苯的目的,使间二氯苯的纯度达到80%以上;

75、(2)一次收率高,精馏过程中,间二氯苯收率高达98wt%以上。

- 还没有人留言评论。精彩留言会获得点赞!