一种多壳层结构CO-SCR脱硝催化剂及其制备方法与流程

本发明实施例涉及脱硝催化剂,具体涉及一种多壳层结构co-scr脱硝催化剂及其制备方法。

背景技术:

1、co和nox是机动车尾气、燃煤发电厂和工业源(钢铁、焦化、水泥和陶瓷行业)的典型大气污染物。通过co选择性催化还原no(co-scr)是协同脱除co和nox的经济、有效的方法。同时,co氧化产生的热量可用于提供co脱硝反应,从而节约能源,减少碳排放。然而,co-scr反应中的一个重要问题是,在o2存在的情况下,催化活性将严重降低。因此,开发用于在富氧条件下低成本的高性能co-scr脱硝催化剂是该技术的核心关键。

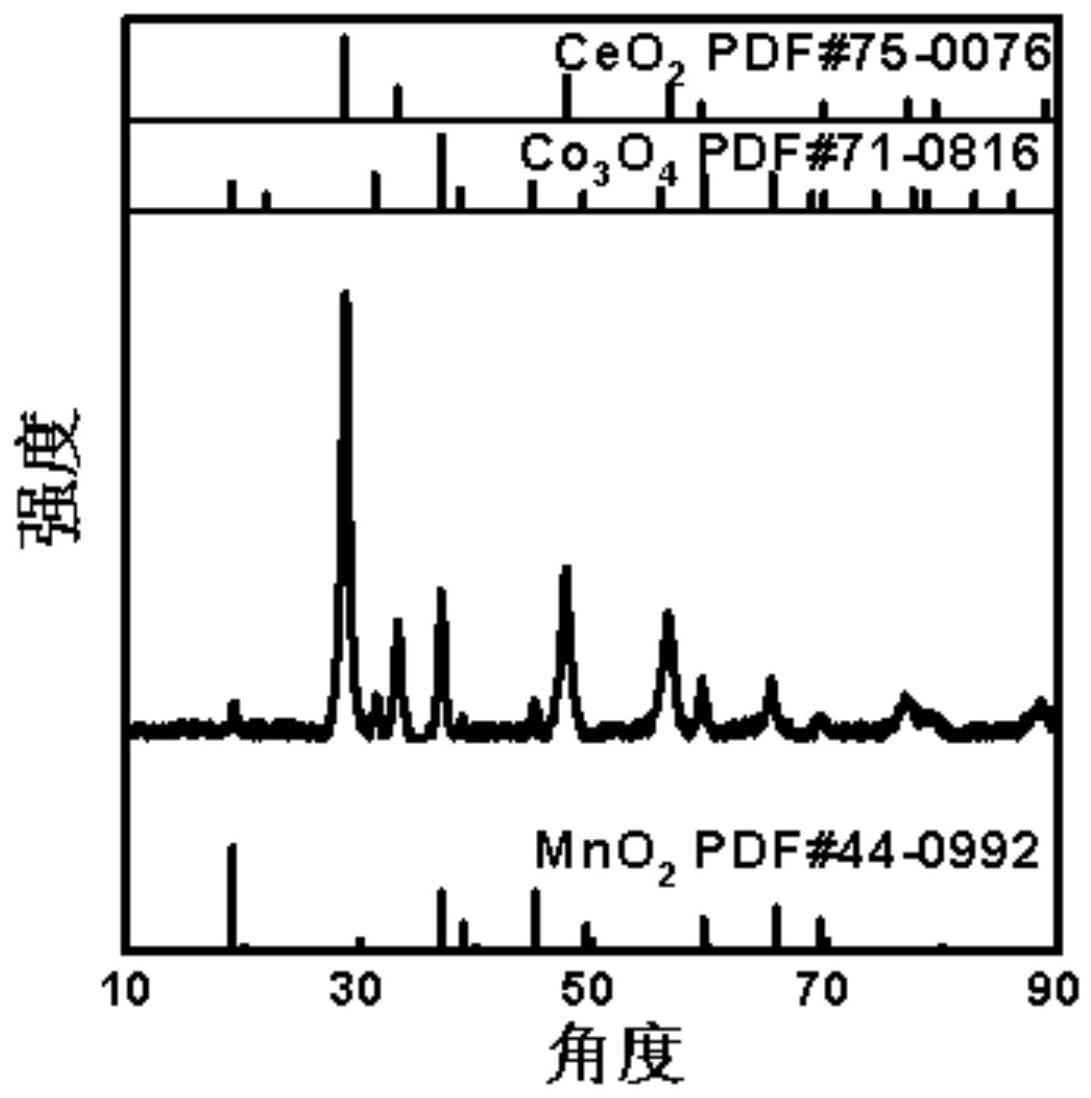

2、近年来,报道了适用于含氧条件的、低成本的co-scr催化剂,如mnox、feox、cuo、ceo2和co3o4等。wen等(journal of molecular catalysisa:chemical,2002,180(1/2):187-192.)研究发现,当体系中o2体积分数为0.5%(o2/co=0.36)时,cu-ce催化剂在315℃下no转化率可达到100%。zeng等(industrial&engineering chemistry research,2020,59(1):34-41.)报道,co3o4/ceo2催化剂由于其优异的还原性能、丰富的化学吸附氧,在2%的o2存在下表现出较高的活性。li等报道(journal of hazardous materials,2022,431:128622.)ni掺杂fe/ceo2催化剂由于丰富的表面协同氧空位,在0.5%的o2条件下250℃时no转化率达到100%。pan等(catalysis today,2019,348.),采用浸渍法制备了cu-ce-fe-co/tio2催化剂在6%的o2条件时,200℃时no转化率为63%。付玉秀等(中国环境科学,2018,38(8):2934-2940.)研究在o2体积分数为5%、co:no=2:1的体系下,当ce:co=3:7时的ce-co二元复合金属氧化物催化剂,no最高转化率为84%(250℃)。li等(chemical engineeringjournal,2014,255:126-133.)考察o2浓度对fe基催化剂co-scr的影响发现,无o2时700℃下no转化率为100%,有o2(o2/co=0.4)时no转化率下降到55%,如继续提高o2浓度(o2/co≥0.4),no转化率急剧下降至0%。liu等提出cu1.2femg2.8-ldo在无氧条件下,225℃达到了100%的no转化率,通入1%的o2后,经1小时后no转化率逐渐降至0%。

3、然而,以上脱硝催化剂的研究仍存在着一些问题,包括适用氧浓度低、低温no转化率不高、n2选择性差或制备污染大、有毒等问题。目前,很少有关于非贵金属的富氧条件co-scr反应低温脱硝催化剂的制备方法。因此,开发一种使用廉价过渡金属进行催化的脱硝催化剂对富氧条件co-scr反应的工业化应用具有重要意义。

技术实现思路

1、为此,本发明实施例提供一种多壳层结构co-scr脱硝催化剂的制备方法。

2、为了实现上述目的,本发明实施例提供如下技术方案:

3、根据本发明实施例的第一方面,本发明实施例提供一种多壳层结构co-scr脱硝催化剂的制备方法,包括:

4、将碳源进行水热处理,得到碳球;

5、以所述碳球为模板,以金属盐为活性原料,经逐步沉淀过程,得到多壳层前驱体;

6、将所述多壳层前驱体进行焙烧处理,得到所述co-scr脱硝催化剂。

7、本发明通过逐层自组装形成的多壳层结构,具有均匀的介孔分布,有利于气体小分子的扩散,另外,该多壳层结构可提高氧化物间异质结相互作用,作为co-scr脱硝催化剂,能够有效调控催化活性位上的电子结构,从而对不同气体反应物的选择性吸附,实现良好的低温活性和抗氧、so2和h2o性能。所述催化剂的制备方法成本低、结构可控性强、合成催化剂均匀性高。

8、进一步地,所述多壳层结构包括至少两个空腔和至少两层壳壁,所述多壳层结构包含至少两种以上的金属氧化物。优选为二壳层、三壳层。

9、进一步地,所述碳源选自蔗糖、葡萄糖、果糖、麦芽糖、淀粉或柠檬酸中的任意一种或两种的组合。

10、进一步地,所述水热处理包括:将碳源配制成0.1~0.4m水溶液,置于高压反应釜中,于150~250℃水热反应2~10小时,冷却后收集固体,于60~120℃干燥后得到所述碳球。

11、进一步地,所述金属盐包括铜盐、铁盐、锰盐、钴盐或铈盐中的至少任意两种的组合。

12、进一步地,所述铜盐选自硝酸铜、硫酸铜、氯化铜或乙酸铜中的任意一种或至少两种的组合,优选为硝酸铜、乙酸铜。

13、进一步地,所述铁盐选自硝酸铁、硫酸铁、氯化铁或乙酸铁中的任意一种或至少两种的组合,优选为硝酸铁、乙酸酸;

14、进一步地,所述锰盐选自硝酸锰、硫酸锰、氯化锰或乙酸锰中的任意一种或至少两种的组合。

15、进一步地,所述钴盐选自硝酸钴、硫酸钴、氯化钴或乙酸钴中的任意一种或至少两种的组合。

16、进一步地,所述铈盐选自硝酸铈、硫酸铈、氯化铈或乙酸铈中的任意一种或至少两种的组合。

17、进一步地,所述铜盐占金属盐的摩尔含量为10%~90%,优选为40%~60%。

18、进一步地,所述铁盐占金属盐的摩尔含量为10%~90%,优选为40%~60%。

19、进一步地,所述锰盐占金属盐的摩尔含量为10%~90%,优选为40%~60%。

20、进一步地,所述钴盐占金属盐的摩尔含量为10%~90%,优选为40%~60%。

21、进一步地,所述铈盐占金属盐的摩尔含量为10%~90%,优选为40%~60%。

22、进一步地,所述逐步沉淀过程包括:

23、将所述金属盐的一部分溶解在水中配制成金属盐水溶液,加入碳球,搅拌0.5~2小时,加入沉淀剂至溶液ph为7~10,搅拌0.1~2小时后,加热至50~100℃,搅拌1~10小时,过滤,得到以碳球为模板的一层前驱体;

24、将所述金属盐的另一部分溶解在水中配制成金属盐水溶液,加入一层前驱体,重复沉淀过程,得到多壳层前驱体。

25、进一步地,所述金属盐水溶液的浓度为0.001~0.8mol/l,优选为0.01~0.4mol/l。

26、进一步地,所述沉淀剂选自氢氧化钠、碳酸钠、碳酸钾、氨水或脲中的任意一种或至少两种的组合。

27、进一步地,所述沉淀剂配制成水溶液,浓度为0.5~5mol/l。

28、进一步地,所述焙烧处理的温度为400~600℃,时间为2~8h。

29、进一步地,在进行所述焙烧处理的步骤之前,所述方法还包括:对所述多壳层前驱体进行干燥,得到多壳层金属氧化物;所述干燥的温度为60~120℃。

30、根据本发明实施例的第二方面,本发明实施例提供一种co-scr脱硝催化剂,由如上任一项所述的方法制得。

31、本发明实施例具有如下优点:

32、(1)本发明通过逐层自组装形成多壳层结构提高了氧化物间异质结相互作用,有效调控催化活性位上的电子结构,从而对不同气体反应物的选择性吸附,实现良好的低温活性和抗氧、so2和h2o性能。

33、(2)本发明通过逐层自组装形成的壳层结构具有均匀的介孔分布,有利于气体小分子的扩散,对co-scr反应低温催化性能具有明显的促进作用。

34、(3)本发明提供的制备方法成本低、结构可控性强、合成催化剂均匀性高。

- 还没有人留言评论。精彩留言会获得点赞!