微通孔阵列金属滤网的制造方法及其金属滤网与流程

1.本发明属于先进制造领域,具体涉及一种微通孔阵列金属滤网的制造方法及其金属滤网。

背景技术:

2.微通孔的精密加工制造在生物工程、电子工业、工业污水处理以及微流控元件等领域有着极其重要且广泛的应用。以微通孔为核心结构的零部件使用越来越多,同时要求孔径、孔间距越来越小、精度越来越高,针对不同领域的需求,对孔的形状及尺寸也有不同的要求。传统的机械加工微通孔方式无法加工微米甚至亚微米直径的高深宽比微孔,飞秒激光加工方式虽然解决了微孔制造问题,但在微通孔加工效率、一致性及精度方面难以兼顾。

3.金属滤网作为微通孔最广泛的应用,由于具有可塑性高、稳定性好、造价低廉、可重复利用等特点,得到了越来越多工作者的青睐,被广泛应用于循环肿瘤细胞的过滤、油和水混合物的分离以及污水处理、对液压系统中油液的固体颗粒污染度进行检测等领域,也可利用其均匀的透气性制备出各种流体分布元等。

4.因此,如何有效应用于各种领域的金属微孔阵列滤网及其制造方法,提高金属滤网加工效率和微孔结构深宽比、精确调控微孔结构、孔径和孔间距、保证通孔及一致性是本技术领域亟需解决的技术问题。

技术实现要素:

5.因此,本发明要解决的技术问题在于提供一种微通孔阵列金属滤网的制造方法及其金属滤网,以克服现有技术中传统的机械加工微通孔方式无法加工微米甚至亚微米直径的高深宽比微孔,飞秒激光加工方式虽然解决了微孔制造问题,但在微通孔加工效率、一致性及精度方面难以兼顾的不足。

6.为了解决上述问题,本发明提供一种微通孔阵列金属滤网的制造方法,包括如下步骤:

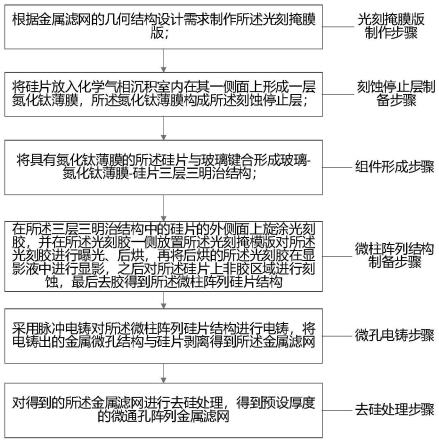

7.光刻掩膜版制作步骤,根据金属滤网的几何结构设计需求制作所述光刻掩膜版;

8.刻蚀停止层制备步骤,将硅片放入化学气相沉积室内在其一侧面上形成一层氮化钛薄膜,所述氮化钛薄膜构成所述刻蚀停止层;

9.组件形成步骤,将具有氮化钛薄膜的所述硅片与玻璃键合形成玻璃-氮化钛薄膜-硅片三层三明治结构;

10.微柱阵列结构制备步骤,在所述三层三明治结构中的硅片的外侧面上旋涂光刻胶,并在所述光刻胶一侧放置所述光刻掩模版对所述光刻胶进行曝光、后烘,再将后烘的所述光刻胶在显影液中进行显影,之后对所述硅片上非胶区域进行刻蚀,最后去胶得到所述微柱阵列硅片结构;

11.微孔电铸步骤,采用脉冲电铸对所述微柱阵列硅片结构进行电铸,将电铸出的金

属微孔结构与硅片剥离得到所述金属滤网;

12.去硅处理步骤,对得到的所述金属滤网进行去硅处理,得到预设厚度的微通孔阵列金属滤网。

13.在一些实施方式中,

14.所述刻蚀停止层的厚度为50-100nm;和/或,在微柱阵列结构制备步骤中,采用干法刻蚀刻蚀方式对所述硅片上非胶区域进行刻蚀。

15.在一些实施方式中,

16.形成的所述金属滤网的厚度小于所述硅片的厚度;和/或,所述金属滤网的材质为镍、铁、铜三种金属中的任一种。

17.在一些实施方式中,所述刻蚀停止层制备步骤中,

18.氩气的流量设置为20sccm、氮气的流量设置在100sccm、功率为1500w。

19.在一些实施方式中,所述组件形成步骤中,所述硅片与所述玻璃键合的键合温度为400℃,电压为1000v,键合压强为0.5mpa。

20.在一些实施方式中,所述微柱阵列结构制备步骤中,所述光刻胶为su-8光刻负胶,曝光剂量为26mj/cm2,后烘温度为60℃,后烘时间为30min;显影时长为5min;刻蚀采用sf6刻蚀气体,射频功率为800w,气体流量为50sccm。

21.在一些实施方式中,所述微孔电铸步骤中,电流为2a,频率为5hz,正/负脉冲占空比为5%。

22.在一些实施方式中,所述去硅处理步骤中,在浓度为30%的80℃koh溶液中浸泡4h进行去硅处理。

23.本发明还提供一种微通孔阵列金属滤网,采用上述的微通孔阵列金属滤网的制造方法制造形成。

24.在一些实施方式中,所述微通孔阵列金属滤网包括金属外环以及处于所述金属外环的环内侧的中心微通孔阵列网状结构。

25.本发明提供的一种微通孔阵列金属滤网的制造方法及其金属滤网,不同于现有的飞秒激光等技术,该发明基于氮化钛沉积、氮化钛涂层跟玻璃键合、光刻、硅刻及电铸等多种技术相结合能够制备出深宽比大于50:1的微通孔阵列金属滤网,采用本发明微通孔阵列金属滤网的制造方法可精确调控金属微通孔阵列滤网的微孔结构、孔径和孔间隙,大大提高了金属滤网的加工效率,最重要的是保证了金属滤网中微通孔的均匀性和一致性,cv值均小于5%。

附图说明

26.图1为本发明实施例的微通孔阵列金属滤网的制作方法的步骤示意图;

27.图2为本发明实施例的微通孔阵列金属滤网的制作工艺技术路线图;

28.图3为本发明实施例的微通孔阵列金属滤网的结构示意图;

29.图4为本发明实施例1制备的四方阵列圆形微通孔阵列金属滤网在扫描电子显微镜拍摄的平面图;

30.图5为本发明实施例2制备的六方阵列圆形微通孔阵列金属滤网在扫描电子显微镜拍摄的平面图;

31.图6为本发明实施例3制备的四方阵列方形微通孔阵列金属滤网在扫描电子显微镜拍摄的平面图。

具体实施方式

32.结合参见图1至图6所示,根据本发明的实施例,具体参见图1所示,提供一种微通孔阵列金属滤网的制造方法,包括如下步骤:

33.光刻掩膜版制作步骤,根据金属滤网的几何结构设计需求制作光刻掩膜版,前述的几何结构设计具体例如根据金属外环、中心微孔阵列网状结构、微孔形状、直径及孔间距等需求制作光刻掩模版,微孔的形状根据需要可设计为圆形、矩形、三角形等几何形状中的一种或几种,微孔阵列据需要可设计为四方或六方排布;

34.刻蚀停止层制备步骤,将硅片放入化学气相沉积室内在其一侧面上形成一层氮化钛薄膜,氮化钛薄膜构成刻蚀停止层;

35.组件形成步骤,将具有氮化钛薄膜的硅片与玻璃键合形成玻璃-氮化钛薄膜-硅片三层三明治结构;

36.微柱阵列结构制备步骤,在三层三明治结构中的硅片的外侧面上旋涂光刻胶,并在光刻胶一侧放置光刻掩模版对光刻胶进行曝光、后烘,再将后烘的光刻胶在显影液中进行显影,之后对硅片上非胶区域进行刻蚀,最后去胶得到微柱阵列硅片结构;

37.微孔电铸步骤,采用脉冲电铸对微柱阵列硅片结构进行电铸,将电铸出的金属微孔结构与硅片剥离得到金属滤网;

38.去硅处理步骤,对得到的金属滤网进行去硅处理,得到预设厚度的微通孔阵列金属滤网。

39.该技术方案中,氮化钛薄膜形成的刻蚀停止层位于硅片之下,与硅片相比具有明显较低的刻蚀速率,保证了在硅片在刻蚀过程中均匀、一致地停止于该刻蚀停止层中,同时氮化钛具有导电性,使后续电铸过程中金属能沉积到微结构内;本发明在电铸形成金属滤网过程中,采用脉冲电铸工艺解决了高深宽比的微坑结构,盲孔中电铸液流动性差、电铸液中金属离子交换不充分等导致微结构生长不完整的问题。

40.本发明提供的一种微通孔阵列金属滤网的制造方法,不同于现有的飞秒激光等技术,该发明基于氮化钛沉积、氮化钛涂层跟玻璃键合、光刻、硅刻及电铸等多种技术相结合能够制备出深宽比大于50:1的微通孔阵列金属滤网,采用本发明微通孔阵列金属滤网的制造方法可精确调控金属微通孔阵列滤网的微孔结构、孔径和孔间隙,大大提高了金属滤网的加工效率,最重要的是保证了金属滤网中微通孔的均匀性和一致性,cv值均小于5%。

41.能够理解的是,本发明的制造方法中可以对微孔直径、孔间距以及金属滤网的厚度进行灵活设计、调整控制。

42.在一些实施方式中,刻蚀停止层的厚度较厚,为50-100nm左右,该厚度能保证起到刻蚀停止的作用。在微柱阵列结构制备步骤中,采用干法刻蚀、湿法刻蚀或者干法、湿法刻蚀相结合的刻蚀方式对硅片上非胶区域进行刻蚀。

43.形成的金属滤网的厚度小于硅片的厚度,需要说明的是,在厚度大于或等于硅片厚度时,电铸出的金属滤网背面将全部连接形成不了通孔,也即在小于硅片厚度,才能形成通孔进而达到本发明的技术目的。

44.金属滤网的材质为镍、铁、铜三种金属中的任一种。

45.在一些实施方式中,刻蚀停止层制备步骤中,氩气的流量设置为20sccm、氮气的流量设置在100sccm、功率为1500w;组件形成步骤中,硅片与玻璃键合的键合温度为400℃,电压为1000v,键合压强为0.5mpa;微柱阵列结构制备步骤中,光刻胶为su-8光刻负胶,曝光剂量为26mj/cm2,后烘温度为60℃,后烘时间为30min;显影时长为5min;刻蚀采用sf6刻蚀气体,射频功率为800w,气体流量为50sccm;微孔电铸步骤中,电流为2a,频率为5hz,正/负脉冲占空比为5%;在浓度为30%的80℃koh溶液中浸泡4h进行去硅处理。

46.根据本发明的实施例,还提供一种微通孔阵列金属滤网,采用上述的微通孔阵列金属滤网的制造方法制造形成,微通孔阵列金属滤网包括金属外环以及处于金属外环的环内侧的中心微通孔阵列网状结构。金属外环的形状根据需要可设计为圆形或矩形等几何形状中的一种,中心微孔阵列网状结构整体的形状根据需要可设计为圆形或矩形等几何形状中的一种。

47.以下结合几个具体实施例对本发明的制造方法进一步阐述:

48.实施例1:

49.一种微通孔阵列金属滤网,如图3所示,由金属外环和中心微孔阵列网状结构构成,所述金属外环和中心微孔阵列网状结构整体的形状均为圆形,网状结构位于滤网中心与金属外环形成同心圆,金属外环直径为8.8mm,网状结构直径为6mm,大约有30多万个微通孔结构。

50.一种微通孔阵列金属滤网的制备方法,如图1、2所示,包括以下步骤:

51.(1)制备孔径为5μm,圆心距为10μm,微孔为圆形的四方阵列光刻掩模版;

52.(2)刻蚀停止层制备:将硅片放入化学气相沉积室内,氩气的流量设置为20sccm,氮气的流量设置在100sccm,功率为1500w,在硅片上形成一层厚度为50nm的氮化钛薄膜;

53.(3)将带有氮化钛薄膜的硅片与玻璃的键合,键合温度为400℃,电压为1000v,键合压强为0.5mpa,形成玻璃-氮化钛-硅片三层三明治结构;

54.(4)微柱阵列结构制备:在三层结构的硅片上旋涂su-8光刻负胶,放置掩模版对光刻胶进行曝光、后烘,曝光剂量为26mj/cm2,后烘温度为60℃,时间为30min;再将后烘过的su 8胶在显影液中进行显影5min,异丙醇冲洗浸泡2min,氮气吹干;

55.之后对硅片上非胶区域进行刻蚀,采用为sf6刻蚀气体,射频功率为800w,气体流量为50sccm,最后得到微柱阵列硅片结构。

56.(5)微孔电铸:通过脉冲电铸对微柱结构硅片进行电铸,电流为2a,频率为5hz,正/负脉冲占空比为5%,将电铸出的金属微孔结构与硅片剥离得到金属滤网;

57.(6)去硅处理:将得到的金属滤网在浓度为30%的80℃koh溶液中浸泡4h进行去硅处理,最终得到厚度一定的微通孔阵列金属滤网。

58.通过激光共聚焦显微镜为得到的微圆孔四方阵列镍滤网进行拍照(如图4所示)并通过image j软件对微圆孔孔径cv值进行分析,通过显微镜对孔径、孔间距进行测量。所得到的圆孔孔径为5.02μm,标准偏差为0.12,圆心距为10.1μm,通过image j分析金属滤网的圆孔孔径cv值为2.4%。

59.实施例2:

60.一种微通孔阵列金属滤网,如图3所示,由金属外环和中心微孔阵列网状结构构

成,所述金属外环和中心微孔阵列网状结构整体的形状均为圆形,网状结构位于滤网中心与金属外环形成同心圆,金属外环直径为8.8mm,网状结构直径为6mm,大约有40万左右个微通孔结构。

61.(1)制备孔径为5μm,圆心距为10μm,微孔为圆形的六方阵列光刻掩模版;

62.(2)刻蚀停止层制备:将硅片放入化学气相沉积室内,氩气的流量设置为20sccm,氮气的流量设置在100sccm,功率为1500w,在硅片上形成一层厚度为50nm的氮化钛薄膜;

63.(3)将带有氮化钛薄膜的硅片与玻璃的键合,键合温度为400℃,电压为1000v,键合压强为0.5mpa,形成玻璃-氮化钛-硅片三层三明治结构;

64.(4)微柱阵列结构制备:在三层结构的硅片上旋涂su-8光刻负胶,放置掩模版对光刻胶进行曝光、后烘,曝光剂量为26mj/cm2,后烘温度为60℃,时间为30min;再将后烘过的su 8胶在显影液中进行显影5min,异丙醇冲洗浸泡2min,氮气吹干;

65.之后对硅片上非胶区域进行刻蚀,采用为sf6刻蚀气体,射频功率为800w,气体流量为50sccm,最后得到微柱阵列硅片结构。

66.(5)微孔电铸:通过脉冲电铸对微柱结构硅片进行电铸,电流为2a,频率为5hz,正/负脉冲占空比为5%,将电铸出的金属微孔结构与硅片剥离得到金属滤网;

67.(6)去硅处理:将得到的金属滤网在浓度为30%的80℃koh溶液中浸泡4h进行去硅处理,最终得到厚度一定的微通孔阵列金属滤网。

68.通过激光共聚焦显微镜为得到的微圆孔六方阵列镍滤网进行拍照(如图5所示)并通过image j软件对微圆孔孔径cv值进行分析,通过显微镜对孔径、孔间距进行测量。所得到的圆孔孔径为4.98μm,标准偏差为0.124,圆心距为9.9μm,通过image j分析金属滤网的圆孔孔径cv值为2.5%。

69.实施例3

70.一种微通孔阵列金属滤网,如图3所示,由金属外环和中心微孔阵列网状结构构成,所述金属外环为圆形,中心微孔阵列网状结构形状为方形,网状结构位于滤网中心与金属外环形成同心结构,金属外环直径为4mm,网状结构直径为1mm,大约有7000左右个微通孔结构。

71.(1)制备边长为12μm,间距为10μm,微孔为正方形的四方阵列的光刻掩模版;

72.(2)刻蚀停止层制备:将硅片放入化学气相沉积室内,氩气的流量设置为20sccm,氮气的流量设置在100sccm,功率为1500w,在硅片上形成一层厚度为50nm的氮化钛薄膜;

73.(3)将带有氮化钛薄膜的硅片与玻璃的键合,键合温度为400℃,电压为1000v,键合压强为0.5mpa,形成玻璃-氮化钛-硅片三层三明治结构;

74.(4)微柱阵列结构制备:在三层结构的硅片上旋涂su-8光刻负胶,放置掩模版对光刻胶进行曝光、后烘,曝光剂量为26mj/cm2,后烘温度为60℃,时间为30min;再将后烘过的su 8胶在显影液中进行显影5min,异丙醇冲洗浸泡2min,氮气吹干;

75.之后对硅片上非胶区域进行刻蚀,采用为sf6刻蚀气体,射频功率为800w,气体流量为50sccm,最后得到微柱阵列硅片结构。

76.(5)微孔电铸:通过脉冲电铸对微柱结构硅片进行电铸,电流为2a,频率为5hz,正/负脉冲占空比为5%,将电铸出的金属微孔结构与硅片剥离得到金属滤网;

77.(6)去硅处理:将得到的金属滤网在浓度为30%的80℃koh溶液中浸泡4h进行去硅

处理,最终得到厚度一定的微通孔阵列金属滤网。

78.通过激光共聚焦显微镜为得到的方形通孔四方阵列镍滤网进行拍照(如图6所示)并通过image j软件对微方形孔的边长、cv值进行分析,通过显微镜对孔间距进行测量。所得到的方孔边长为12.1μm,标准偏差为0.11,孔间距为10.2μm,通过image j分析金属滤网的方形孔尺寸cv值为0.9%。

79.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

80.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1