一种单轴连续蹼浆搅拌机构及应用其的预喷涂装置的制作方法

1.本发明涉及除尘装置的防爆惰化处理,尤其涉及一种单轴连续蹼浆搅拌机构及应用其的预喷涂装置。

背景技术:

2.目前,锂电池行业发展迅速,而锂电池生产车间对于环境的要求十分严苛,除尘器是必备的装置;此外,锂电池的原料具有较强的活性,如碳粉等,粉尘爆炸风险很高,上述生产环境问题以及生产过程的安全问题制约了动力电池行业的发展。而使用预喷涂装置向除尘器内喷涂惰性粉尘,可以大大降低除尘器内的爆炸风险,因此,预喷涂装置对于锂电池行业的生产制造具有不可替代的重要作用。

3.预喷涂装置,行业内又称惰化装置,主要由搅拌机构、给料输送机构以及负压收料机构组成,惰性粉尘投入搅拌机构中搅拌后,由给料输送机构输送至负压收料机构内并抽吸至除尘器内,惰化粉料在除尘器内弥散并附着在过滤部件(例如布袋或者滤筒等)上,在滤袋或者滤筒上形成粉膜保护,能够将油性、黏性颗粒伙伴液滴甚至火花在滤材表面充分吸收或熄灭,也能够大幅降低爆炸性粉尘的密度,从而起到保护过滤部件,防止除尘器内粉尘爆炸的风险的作用。

4.当前行业内所用的预喷涂装置存在以下问题:1、一线动力电池生产车间对于喷涂精度与喷涂质量要求严格,例如现有客户要求喷涂量精确控制到200g/h

±

20%的偏差量,但是当前的预喷涂装置无法达到此加粉精度要求;2、当前的预喷涂装置,其搅拌机构通常使用竖式搅拌筒,下料口位于底部,且为保证加料平稳,只在下料口处设置一个较小型的搅拌桨,搅拌跨度以及搅拌充分性均不足,且惰性粉料粘性大,因此装置经常容易卡料,搅拌筒内页经常出现粉料粘附、板结、搭桥严重等问题。

5.为解决上述问题,本公司对预喷涂装置的搅拌机构进行重点结构改进与设计,使得搅拌机构的搅拌跨度、搅拌质量大幅提高,解决粉料板结、搭桥、粘附等问题,并且使得搅拌机构与给料输送装置、收料装置之间相互配合影响,实现失重闭环稳定性控制,达到喷涂量200g/h

±

20%的精确度。

技术实现要素:

6.本发明的目的是解决现有的预喷涂装置中搅拌机构的搅拌不够平稳、均匀、出料不够精确,而提出的一种单轴连续蹼浆搅拌机构及应用其的预喷涂装置。

7.为实现上述目的,本发明采用了如下技术方案:一种单轴连续蹼浆搅拌机构,包括卧式搅拌筒、搅拌轴,以及蹼浆;所述卧式搅拌筒的底部侧壁为弧形且其轴线沿x方向延伸,所述卧式搅拌筒沿x方向的首端设置投料口、沿x方向的底部尾端设置出料口,所述搅拌轴沿x方向安装在所述卧式搅拌筒内部,所述搅拌轴上安装n个蹼浆,n≥2,所述蹼浆包括安装在所述搅拌轴上的支杆以及安装在所述支杆尾端的蹼状桨叶;

所述卧式搅拌筒的切面a以及法面b相互垂直,所述支杆为片状或薄板状结构,所述支杆与所述法面b之间的夹角为β1,0≤β1≤90

°

,当所述搅拌轴被驱动转动时,所述支杆随之转动并切割粉料;所述蹼状桨叶与所述切面a之间的夹角为α2,0<α2<90

°

,所述蹼状桨叶为类蹼状的板或片,且所述蹼状桨叶翘起的一侧外缘形状为贴合所述卧式搅拌筒内筒壁的多项式样条差值曲线,当所述搅拌轴被驱动转动时,所述蹼状桨叶翘起的一侧外缘沿样条曲线等间距剐蹭所述卧式搅拌筒的底部圆弧板;所述蹼状桨叶与所述法面b之间沿x方向的夹角为β2,0<α2<90

°

,当所述搅拌轴被驱动转动时,所述蹼状桨叶推动所述卧式搅拌筒内的粉料沿x方向移动,n个蹼浆推动粉料从所述进料口沿着x方向进行不均匀受力的连续搅拌,粉料在蹼状桨叶的连续推动作用下逐渐侧向缓慢移动至所述出料口。

8.优选地,所述单轴连续蹼浆搅拌机构还包括两个支撑型称重式传感器,两个支撑型称重式传感器对称安装在所述卧式搅拌筒的两侧并将所述卧式搅拌筒悬吊在所述预喷涂装置的外壳内顶部;所述支撑型称重式传感器实时检测所述卧式搅拌筒的重量并控制所述搅拌轴的转速,当两个支撑型称重式传感器检测到的重量无异常且重量差值未超过预设值,所述蹼浆保持均匀低速v1转动;当两个支撑型称重式传感器检测到的重量异常或者重量差值持续超过预设值无法校正,所述蹼浆的搅拌速度提升至v2。

9.优选地,所述卧式搅拌筒的两侧垂直悬吊在所述支撑型称重式传感器上,且所述支撑型称重式传感器的高度与所述搅拌轴的高度之间的差值小于100mm。

10.优选地,所述支杆与所述法面b之间的夹角β1=0

°

。

11.优选地,所述蹼状桨叶与所述切面a之间的夹角α2,其范围为10

°

≤α2≤20

°

。

12.优选地,所述蹼状桨叶与所述法面b之间沿x方向的夹角β2,其范围为30

°

≤β2≤50

°

。

13.优选地,所述蹼浆均匀设置在所述搅拌轴上,相邻两个蹼浆之间沿x方向的距离相等,且相邻两个蹼浆在法面b上的投影夹角为360

°

/n,n≥2。

14.一种预喷涂装置,包括外壳体以及如上述任一项所述的单轴连续蹼浆搅拌机构;所述单轴连续蹼浆搅拌机构安装在所述外壳体内且位于其顶部。

15.优选地,还包括安装在所述外壳体内的双螺旋给料机构,所述双螺旋给料机构安装在所述单轴连续蹼浆搅拌机构的下方且承接并运送所述单轴连续蹼浆搅拌机构内的粉料。

16.优选地,还包括安装在所述外壳体内的收送料机构,所述收送料机构位于所述双螺旋给料机构的尾端,所述收送料机构用于负压抽吸粉料并送至除尘器内部。

17.与目前惰化粉尘预喷涂装置中常用的立式搅拌筒或者普通的卧式搅拌筒相比,本发明的采用卧式搅拌筒,并且配备了单轴连续蹼浆,能够使得搅拌更加充分、均匀、细致;能够避免筒内粉料板结、搭桥、粘连在筒壁上,使得筒内粉料重量分布始终均匀;能够有效保证搅拌过程中搅拌筒,尤其是悬挂安装的搅拌筒的稳定,不会晃动,进而能够保证下料平稳均匀且搅拌筒的重量检测更加精准,提高搅拌机构的下料精准度。

18.本发明通过对搅拌机构的一系列结构改进,最终能够实现下料精度达到0.1g-0.01g的精度;搅拌机构与给料输送机构、收送料机构之间相互配合,使预喷涂装置的惰性

粉尘喷涂量精确控制到200g/h

±

20%的偏差量的高要求。

附图说明

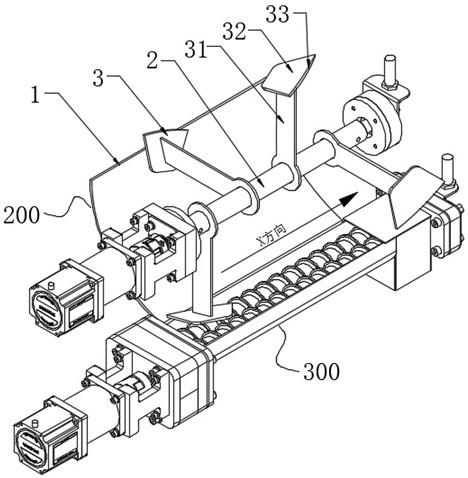

19.图1为搅拌机构及预期相连的螺旋给料输送机构的内部结构示意图;图2为搅拌轴与蹼桨的立体结构示意图;图3为搅拌轴与蹼桨的主视图;图4为搅拌轴与蹼桨的右视图;图5为蹼桨的支杆与法面b之间的夹角β2不为0的结构示意图;图6为预喷涂装置的主视结构示意图;图7为预喷涂装置的内部结构右视图;图8为预喷涂装置的外部整体结构示意图。

具体实施方式

20.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

21.本发明的最终目的是通过对预喷涂装置中搅拌机构的改进,使得其下料精度达到0.1g-0.01g的精度,预喷涂装置的惰性粉尘喷涂量精确控制到200g/h

±

20%的偏差量的高要求。为此,本发明对于搅拌机构的搅拌筒、搅拌桨的结构、构造均进行了改进,使得搅拌机构搅拌的均匀度、平稳度、精细度等有了极大的提高,共同作用下能够达到上述精度要求。

22.预喷涂装置包括外部壳体,其内部设置搅拌机构200、给料输送机构以及收送料机构400。

23.如图1-图8所示,本发明保护一种单轴连续蹼桨搅拌机构,如图1和图2所示,包括卧式搅拌筒1、搅拌轴2,以及蹼桨3;卧式搅拌筒1的底部侧壁为弧形且其轴线沿x方向延伸,卧式搅拌筒1沿x方向的首端设置投料口、沿x方向的底部尾端设置出料口,搅拌轴2沿x方向安装在卧式搅拌筒1内部,搅拌轴2上安装n个蹼桨3,n≥2,蹼桨3包括安装在搅拌轴2上的支杆31以及安装在支杆31尾端的蹼状桨叶32。

24.如图1、图4和图5所示,卧式搅拌筒1的切面a以及法面b相互垂直,支杆31为片状或薄板状结构,支杆31与法面b之间的夹角为β1,0≤β1<90

°

,当搅拌轴2被驱动转动时,支杆31随之转动并切割粉料。

25.如图1和图3所示,蹼状桨叶32与切面a之间的夹角为α2,0<α2<90

°

,蹼状桨叶32为类蹼状的板或片,且蹼状桨叶32翘起的一侧外缘33形状为贴合卧式搅拌筒1内筒壁的多项式样条差值曲线,当搅拌轴2被驱动转动时,蹼状桨叶32翘起的一侧外缘沿样条曲线等间距剐蹭所述卧式搅拌筒1的底部圆弧板。

26.如图1和图4所示,蹼状桨叶32与法面b之间沿x方向的夹角为β2,0<α2<90

°

,当搅拌轴2被驱动转动时,蹼状桨叶32推动卧式搅拌筒1内的粉料沿x方向移动,n个蹼桨3推动粉料从进料口沿着x方向进行不均匀受力的连续搅拌,粉料在蹼状桨叶32的连续推动作用下逐渐侧向缓慢移动至出料口。

27.本发明的搅拌机构200为卧式搅拌筒1,区别于目前除尘器惰化粉料预喷涂装置中经常使用的竖式搅拌筒。竖式搅拌筒的出料口设置在底部,由于重力作用,惰性粉料会堆积

在出口处,粉料会很容易在底部搭桥或板结,而竖式搅拌筒下方出料口的出料量也会随着筒内重量的变化而变化,从而导致随着竖直搅拌筒内粉料减少,出料量精准度波动过大极不稳定,精确度过低的问题;而本技术采用的卧式搅拌筒1可以有效避免上述问题。

28.首先,本技术的卧式搅拌筒1沿x方向的首端设置投料口、沿x方向的底部尾端设置出料口,投料口与出料口分别设置在卧式搅拌筒1的两侧,因此惰性粉料在卧式搅拌筒1中在蹼桨3的搅拌下侧向移动,被推动到出料口处出料,其出料量并不受到粉料重力的影响,而是由搅拌桨的搅拌推动决定,有效避免惰性粉料板结、搭桥等情况,避免出料口处粉料堆积堵塞。

29.其次,由于卧式搅拌筒1内粉料分布不会因为受到重力影响堆积在出料口,搅拌轴2也是横向搅拌,因此搅拌轴2可以沿着x方向贯穿整个卧式搅拌筒1,而非像竖向搅拌筒一样,因为重力作用粉料分布不均,一般只在出料口处设置一个较小的搅拌桨;卧式搅拌相对与竖式搅拌,底部空间跨度大大增大,能够使用单轴大型的搅拌桨对搅拌筒内的惰性粉料进行充分、均匀、全面的搅拌,从而使得粉料整体更加细腻均匀,进一步使得下料量控制更加精细,更加准确,喷涂装置的惰性粉尘喷涂量精确度更高,喷涂效果更好。

30.而一些对喷涂量精度要求较高的预喷涂装置,为了达到更加精准的下料量监控,会使用传感器实时监测搅拌筒的重量并进行反馈控制,但是在这种情况下,搅拌筒的平稳性会极大地影响传感器检测的精准度,若是搅拌筒内搅拌阻力过大,或者搅拌筒内重量不均,都会使得传感器检测的重量值出现较大的偏差,从而使得下料量出现重大偏差,十分影响出料量精准度,从而影响喷涂效果,为解决上述问题,本技术采用单轴连续蹼桨3配合卧式搅拌筒1。

31.首先,单轴连续蹼桨3的支杆31是片状或者薄板状结构,其与法面b之间的夹角为β1,0≤β1<90

°

,即当搅拌轴2转动时,支杆31随着搅拌轴2转动,其与转动方向完全平行或者呈小于90

°

的夹角,与在转动过程中可以起到切割粉料的作用,同时能够减小阻力,避免搅拌过程中搅拌筒的震动或者晃动,使搅拌筒即使在悬吊的情况下也能保持平稳,下料更加均匀,而对于使用传感器检测搅拌筒重量的预喷涂装置,检测也更加准确,从而控制的下料量精度也更高。在一优选的实施例中,支杆31与法面b之间的夹角β1=0

°

,此时支杆31与转动方向完全平行,转动时阻力最小,切割力更大,卧式搅拌筒1的平稳性最好。

32.其次,单轴连续蹼桨3的桨叶设计成蹼状结构,增强与粉料的接触面积,提高搅拌效果,蹼状桨叶32与切面a之间的夹角α2使得蹼状桨叶32的外侧边缘向上翘起,其至少具备以下有益效果:1、翘起的外侧缘能够沿样条曲线等间距剐蹭所述卧式搅拌筒1的底部圆弧板,在转动过程中能够起到清洁筒壁的效果,有效避免惰性粉末在筒壁上粘附、板结等导致卧式搅拌筒1各部分重量不均,提高传感器在检测搅拌筒时的重量检测精度和准确度,从而提高下料量的精确度。2、夹角α2的存在使得蹼状桨叶32在搅拌时能够将粉料向内拨动,使得搅拌过程中外侧的粉料不断被向内收集,避免粉料堆积粘附在筒壁。在本技术中,卧式搅拌筒1的底部侧壁为弧形,其纵向截面可以是u形,也可以是圆形等方便蹼状桨叶32在转动时能够充分剐蹭清洁筒壁的形状,其中u形截面的卧式搅拌筒1,其两侧垂直更加方便安装和固定,并进一步保证卧式搅拌筒1的稳定性,且便于投料,空间利用率更大;因为搅拌筒的大小、形状和弧度可以根据实际需求而定制不同的尺寸,因此蹼状桨叶32翘起的一侧外缘33形状为贴合卧式搅拌筒1内筒壁的多项式样条差值曲线,能够更好地实现充分搅拌和清

洁的效果。在一优选的实施例中,蹼状桨叶32与切面a之间的夹角α2,其范围为10

°

≤α2≤20

°

,在此范围内,上述效果能达到最佳。

33.再次,单轴连续蹼桨3的蹼状桨叶32与法面b之间沿x方向的夹角β2的存在,使得蹼状桨叶32在转动搅拌过程中对惰性粉料有侧向推动的作用,而n个蹼桨3分布在搅拌轴2上,转动过程中对惰性粉料起到连续侧向推动的作用,而蹼状桨叶32的类蹼足的形状使得其在侧向推动时接触面积大、推动平稳,粉料从投料口投入搅拌筒,被n个蹼桨3连续侧向推动到出料口处,不会出现筒内物料搅动凌乱洒落的情况,出料口处在蹼桨3平稳推动下有序均匀落料,从而提高搅拌机构200下料精度。在一优选的实施例中,蹼状桨叶32与法面b之间沿x方向的夹角β2,其范围为30

°

≤β2≤50

°

,在此范围内,上述效果能达到最佳。

34.综上,本发明的卧式搅拌筒1和单轴搅拌蹼桨3结构相互配合,搅拌方式由传统的竖式搅拌变为卧式搅拌,而单轴搅拌蹼桨3的结构使得即使卧式搅拌,搅拌筒内的粉料依旧可以被从投料口处有序地连续侧向移动至出料口处,出料口的出料量在蹼桨3的推动下得到有效精准的控制,出料均匀、连续、平稳;卧式搅拌筒1的筒壁能够在搅拌过程中始终保持清洁,粉料不会粘附板结在筒壁,也不会因为搅拌不充分在某一部位堆积,避免料筒内重量不均的情况;搅拌时阻力小,避免搅拌筒震动或晃动,使得搅拌筒的下料连续、平稳、精度高,若有传感器称重检测,则加测结果准确度也更高,其控制下料量也更加精准,达到0.1g-0.01g的精度,预喷涂装置的惰性粉尘喷涂量精确控制到200g/h

±

20%的偏差量的高要求。

35.在一优选的实施例中,单轴连续蹼桨3搅拌机构200还包括两个支撑型称重式传感器4,两个支撑型称重式传感器4对称安装在卧式搅拌筒1的两侧并将卧式搅拌筒1悬吊在预喷涂装置的外壳100内顶部;卧式搅拌筒1悬吊在预喷涂装置的壳体内顶部,每次检测的重量与上次检测的重量差值即为搅拌筒的出料量,与传统的位于搅拌筒底部的压力型传感器相比,此结构的重量检测更为精准;而双侧设置支撑型称重式传感器4,对卧式搅拌筒1进行双侧支撑,稳定性更强,不会轻易晃动或震动,而且双传感器检测到的两个重量值平均数值作为搅拌筒内的准确数值,相较于单传感器检测,结果更加准确,并且当两个传感器结果相差过大,可以快速准确地判断故障,从而进行维修,避免检测有误导下料量误差过大。

36.支撑型称重式传感器4实时检测卧式搅拌筒1的重量并控制搅拌轴2的转速;在预喷涂装置中,为了精确测量每次的下料量,会通过支撑型称重式传感器4对每次下料喷涂后的卧式搅拌机构及其相连部件进行称重测量。每次的喷涂量都是严格限定,例如客户要求每次的喷涂量为200g/h

±

20%的偏差量,因此预设的最佳状态下,每分钟的下料量应为定值,前后的偏差需要控制在预设范围内,称重传感器每分钟进行一次称重测量,测量得到的称重数在理想状态下应该也是定值,此定值的上下偏差在预设的一个范围值内,测得的多组数据在理想状态下应该是一条几乎线性变化的直线。而当支撑型称重式传感器4测量到的称重值超出了预设定值的范围,即偏差过大,则可以通过调节给料输送机构的运输速度调整下料量多少;但是如果运输下料速度调节到最快,支撑型称重式传感器4测得的称重值仍大于预设定值范围,即下料量仍旧过小,那么此时搅拌轴2的转速由均匀低速档位v1增大至高速档位v2,搅拌机构100的下料速度增快,同速度下给料运输机构的下料量增大,从而达到调整校正下料量的目的;此外,一旦搅拌筒内的粉料因为某些原因导致不均,短时间加快速度搅拌可以使得筒内粉料重量恢复均匀;v2时间可以预设在维持5分钟。

37.由于本发明的卧式搅拌筒1和单轴连续蹼桨3相结合的结构使得搅拌筒足够平稳,

因此传感器检测到的重量足够精准,以此重量检测值为信号对搅拌轴2的转速进行控制,能够反过来进一步平衡搅拌筒内的重量,提高下料量的(喷涂量)的精确度,使其始终保持稳定、慢速、高效的搅拌,二者相辅相成,相互反馈影响,结合作用下达到远超其单独作用的搅拌质量及下料量精度控制的结果。

38.更进一步地,卧式搅拌筒1的两侧垂直悬吊在支撑型称重式传感器4上,且支撑型称重式传感器4的高度与搅拌轴2的高度之间的差值小于100mm,能够减少因搅拌产生的附加扭矩,提升传感器称重检测的精度。

39.在一实施例中,投料口可以位于卧式搅拌筒1的顶端,为方形结构,长度>350mm,宽度>260mm,增大投料口有效利用面积,方便人工投料,防止投料外溢。

40.在一实施例中,蹼桨3均匀设置在搅拌轴2上,相邻两个蹼桨3之间沿x方向的距离相等,且相邻两个蹼桨3在法面b上的投影夹角为360

°

/n,n≥2,此结构使得蹼桨3分布均匀,能够在卧式搅拌筒1的整个轴向长度上正好完成一次完整的一周搅拌,搅拌更加充分,且搅拌到尾端出料口处,粉料出料更加均匀平稳。

41.如图6、图7所示,本发明还保护一种预喷涂装置,包括外壳100体以及如上述任一项的单轴连续蹼桨搅拌机构200;单轴连续蹼桨搅拌机构200安装在外壳100体内且位于其顶部。

42.在一实施例中,预喷涂装置还包括安装在外壳100体内的双螺旋给料机构300,双螺旋给料机构300安装在单轴连续蹼桨搅拌机构200的下方且承接并运送单轴连续蹼桨搅拌机构200内的粉料。使用双螺旋给料机构300,可以实现量大、平稳、连续、均匀的给料运输效果,且双螺旋的两个螺杆相对转动,其齿部相互啮合,还能起到自清洁的作用。

43.在一实施例中,预喷涂装置还包括安装在外壳100体内的收送料机构400,收送料机构400位于双螺旋给料机构300的尾端,收送料机构400用于负压抽吸粉料并送至除尘器内部。

44.在一实施例中,如图8所示,预喷涂装置的外壳体100的侧壁上设有通风百叶101,用于保证预喷涂装置的内外腔体压力平衡,防止因为收送料机构400设置的负压过大导致双侧的支撑型称重式传感器4测得的称重数值偏差过大,从而提高预喷涂装置下料的精确度。

45.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1