一种高炉煤气脱硫脱氰及资源化的方法

本发明涉及煤气净化与资源化处理,具体涉及一种高炉煤气脱硫脱氰及资源化的方法。

背景技术:

1、钢铁行业作为工业最大的大气污染排放源,大气污染防控已成为空气质量改善的关键。钢铁企业“三气”中高炉煤气占64%,是产量最大的可燃气体,经除尘、余压透平发电系统(trt)发电后送往高炉热风炉、轧钢加热炉以及燃气锅炉等用作燃料。

2、目前90%以上的高炉采用焦炭,焦炭中的有机硫燃烧后进入高炉煤气,约占煤气中总硫含量的60%以上,导致煤气中硫含量超标,高炉煤气的含硫组分总量约200-300mg/m3,其中90%以上是羰基硫(cos),h2s约5-50mg/m3,剩余是二硫化碳(cs2)和其他有机硫,约5mg/m3;而高炉煤气中氢氰酸(hcn)的浓度较硫更高,一般在150-700mg/m3。氰来源主要有两个方面,一是高炉中煤和焦炭中有机氰的挥发,二是在高炉内钾、钠等碱金属化合物被还原后形成蒸气,与固定碳和氮气发生反应生成氰化钾和氰化钠。碱金属氰化物以粉尘的形式跟随高炉煤气进入除尘系统,经过煤气中的水蒸气冷凝进一步形成氢氰酸,跟随煤气进入高炉煤气使用的各个环节。因此研究高炉煤气的脱硫脱氰技术迫在眉睫。

3、cn 113372965a公开了一种高炉煤气脱硫工艺。该高炉煤气脱硫工艺包括如下步骤:(1)将经过trt或调压阀组后的待处理高炉煤气经过预处理反应器,以脱除酸性腐蚀物,形成预处理后煤气;所述预处理反应器内设置有作为预处理剂的钙基吸收剂,所述待处理高炉煤气的温度为70-120℃;(2)将预处理后煤气经过水解塔,将有机硫转化为硫化氢形成水解后煤气;所述水解塔内设置有氧化铝基水解催化剂;(3)将水解后煤气经过脱硫反应器,形成净化后煤气;所述脱硫反应器内填充有氧化铁吸收剂。但该工艺并未考虑高炉煤气中hcn的存在,且无法实现硫的资源化。

4、cn 114907889a公开了一种高效高炉煤气脱氯脱硫系统及工艺。该系统包括;(a)至少一级重力除尘器;(b)至少一级布袋除尘器/电除尘器;(c)至少一级高炉煤气脱氯塔;(d)至少一级高炉煤气催化塔;以及(f)至少一级脱硫塔;在所述高炉煤气脱氯塔与高炉煤气催化塔之间并列设置有高炉trt和调压阀组;所述高炉煤气催化塔包括:内部承载有催化剂的塔本体;用于向所述塔本体内部加装球状催化剂的加料部件。该水解装置布置于高炉煤气低压段,装置规模较大,且未考虑hcn的脱除,同时也无法实现硫的资源化。

5、高炉煤气的脱硫脱氰难点在于:高炉煤气量大但硫、氰浓度不高,这要求脱硫脱氰技术效率高,硫容高;采用湿法脱硫脱氰后,含硫、含氰废水难以处理,无法实现硫、氰资源化;传统的干法脱氰工艺通常采用吸附法,吸附后的催化剂难以再利用,造成资源的浪费。

6、因此针对现有技术的不足,亟需提供一种脱硫脱氰效率高且实现硫氰资源化利用的方法。

技术实现思路

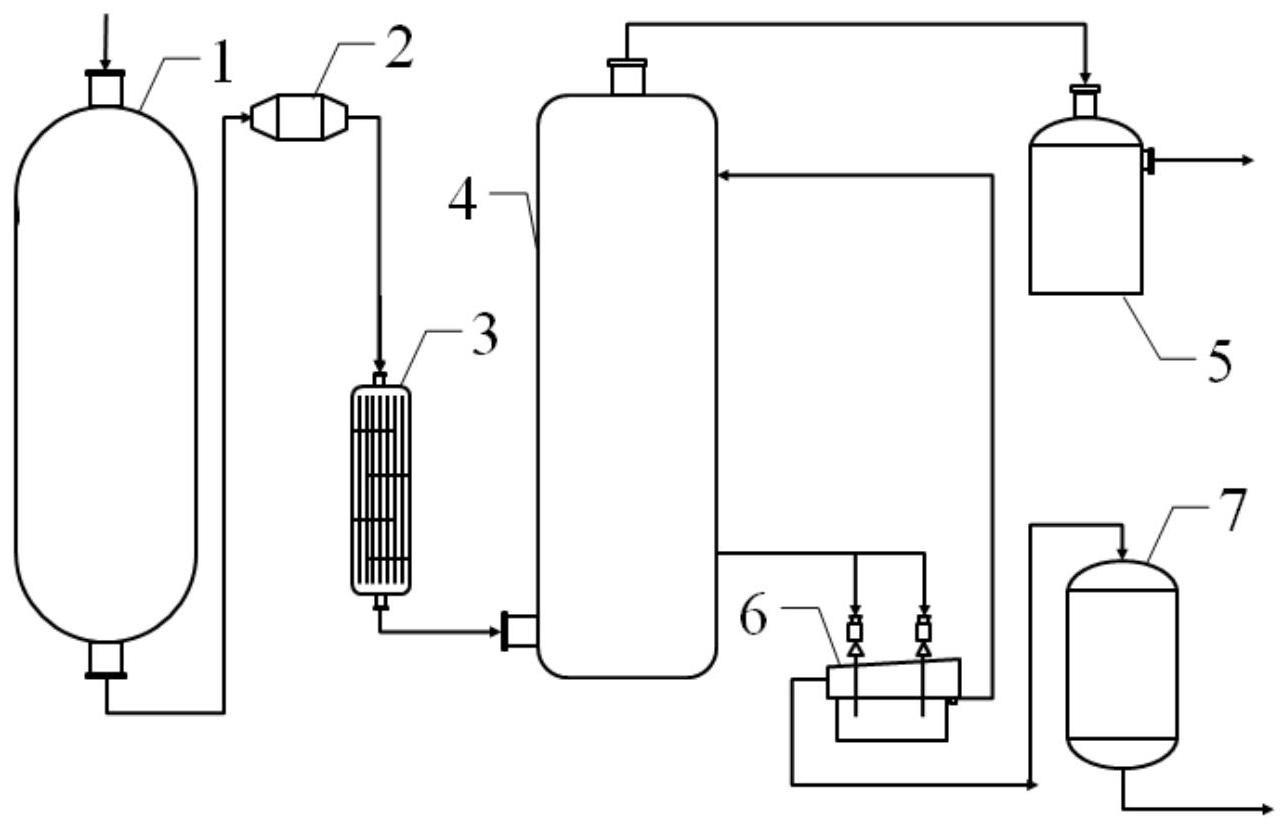

1、本发明的目的在于提供一种高炉煤气脱硫脱氰及资源化的方法,高炉煤气通过铁/活性炭水解催化剂的水解处理,将cos和hcn进行转化,转化后的高炉煤气通过压力与温度控制进一步脱除h2s,同时nh3作为碱源继续发挥脱硫作用,净化后的煤气汇入煤气管网,脱硫液中的硫经过熔硫釜制成硫磺,从而实现硫和氰的净化与资源化。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种高炉煤气脱硫脱氰及资源化的方法,所述方法包括如下步骤:

4、(1)高炉煤气依次经除尘处理与铁/活性炭水解催化剂水解处理,得到转化高炉煤气;所得转化高炉煤气中cos转化为h2s与co2,hcn转化为nh3与co;

5、(2)步骤(1)所得转化高炉煤气依次经降压处理、换热处理以及脱硫处理,得到净化高炉煤气,经汽水分离所得气相进入煤气管网;

6、所述脱硫处理所用脱硫液吸收nh3作为外加碱源;所得混合脱硫液经再生处理循环回用于脱硫处理中,所述混合脱硫液的硫泡沫经热处理后冷却得到硫磺。

7、本发明提供的方法,通过采用铁/活性炭水解催化剂可以同时实现高炉煤气中cos和hcn的水解,其反应式如下所示:

8、cos+h2o=h2s+co2

9、hcn+h2o=nh3+co

10、所得co、co2均为高炉煤气中已有的成分,且产生量远远小于高炉煤气含量,不会对高炉煤气成分造成影响;h2s与煤气中原有的h2s一同进入后段湿法脱硫塔进行脱除,而产生的nh3可以作为湿法脱硫的碱源,进一步促进h2s的脱除效率。湿法脱硫反应式如下所示:

11、nh3+h2s=nh4hs

12、nh4hs+1/2o2=nh3+s+h2o

13、高炉煤气中的硫转化为硫单质,经过熔硫系统后成为商品硫磺;hcn的水解产物nh3可以在湿法脱硫中循环使用,进而实现了硫、氰的净化与资源化。

14、优选地,步骤(1)所述除尘处理包括重力除尘和/或布袋除尘。

15、优选地,步骤(1)所述除尘处理后的粉尘浓度<5mg/m3,例如可以是4mg/m3、3mg/m3、2mg/m3、1mg/m3或0.5mg/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,步骤(1)所述铁/活性炭水解催化剂中铁为活性组分,活性炭为载体,所述铁的负载量为铁/活性炭水解催化剂总量的4-6wt%,例如可以是4wt%、4.5wt%、5wt%、5.5wt%或6wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、所述铁/活性炭水解催化剂具有稳定高效的水解效果,相较于现有市售的水解催化剂,所述铁/活性炭水解催化剂可以保证1年以上的使用寿命,同时水解效率可达90%以上。

18、优选地,步骤(1)所述高炉煤气的温度为100-150℃,例如可以是100℃、110℃、120℃、130℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,步骤(1)所述高炉煤气的压力为240-250kpa,例如可以是240kpa、242kpa、245kpa、248kpa或250kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,步骤(1)所述水解处理在水解塔中进行。

21、优选地,所述水解塔为固定床。

22、所述固定床的热源为高炉煤气的温度,不需要额外的热源加热,压力来自高炉煤气的压力。

23、优选地,所述水解塔的压降<3kpa,例如可以是2.8kpa、2.5kpa、2.2kpa、2kpa或1kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,步骤(1)所述转化高炉煤气中cos的浓度<10mg/m3,例如可以是9mg/m3、8mg/m3、7mg/m3、6mg/m3或5mg/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,步骤(1)所述转化高炉煤气中hcn的浓度<10mg/m3,例如可以是9mg/m3、8mg/m3、7mg/m3、6mg/m3或5mg/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,步骤(1)所述co2与co的浓度≤高炉煤气的浓度的0.5‰,例如可以是0.5‰、0.45‰、0.4‰、0.35‰或0.3‰,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、cos和hcn的水解产物中,co和co2是高炉煤气的原有成分,且产生的浓度较低,因此不影响高炉煤气的组分。

28、优选地,步骤(2)所述降压处理的压力终点为19.8-20.2kpa,例如可以是19.8kpa、19.9kpa、20kpa、20.1kpa或20.2kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,步骤(2)所述降压处理在余压透平发电装置中进行。

30、优选地,步骤(2)所述换热处理的温度终点为35-40℃,例如可以是35℃、36℃、37℃、38℃或40℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,步骤(2)所述换热处理在换热装置中进行。

32、优选地,步骤(2)所述脱硫处理的步骤包括:所述换热处理后的转化高炉煤气与脱硫液逆流接触反应。

33、优选地,步骤(2)所述脱硫处理后h2s的浓度<10mg/m3,例如可以是9mg/m3、8mg/m3、7mg/m3、6mg/m3或5mg/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述脱硫液包括酞菁钴类脱硫剂的水溶液。

35、优选地,所述酞菁钴类脱硫剂包括pds脱硫剂。

36、优选地,所述脱硫液吸收nh3后的ph值为8.2-8.6,例如可以是8.2、8.3、8.4、8.5或8.6,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、所述nh3作为外加碱源进入脱硫液中,可以提高脱硫液的ph,增强h2s的吸收,对湿法脱硫效率提高有积极作用。

38、优选地,所述混合脱硫液为脱硫液、nh3以及hs-的混合液。

39、优选地,步骤(2)所述脱硫处理在脱硫塔中进行。

40、优选地,所述脱硫塔设置有鲍尔环。

41、所述高炉煤气与脱硫液在鲍尔环上发生接触,高炉煤气中的h2s被吸收到脱硫液中,转化成hs-。

42、优选地,所述脱硫塔的压降<1kpa,例如可以是0.9kpa、0.8kpa、0.7kpa、0.6kpa或0.5kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、优选地,步骤(2)所述汽水分离在汽水分离器中进行。

44、优选地,所述再生处理在再生槽中进行。

45、优选地,所述混合脱硫液通过所述脱硫塔底部排出至再生槽。

46、优选地,所述再生处理为向再生槽中鼓入压缩空气。

47、所述再生槽中通过空气喷射器向混合脱硫液中鼓入压缩空气,空气中的o2可以与混合脱硫液反应,再生后的脱硫液通过泵进入脱硫塔循环使用。

48、优选地,所述热处理在熔硫釜中进行。

49、优选地,所述熔硫釜设置有夹套,所述夹套用于注入蒸汽提供热源。

50、优选地,所述热处理的温度为80-120℃,例如可以是80℃、90℃、100℃、110℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、优选地,所述热处理的终点为使所述硫泡沫破裂形成熔硫。

52、优选地,所述熔硫经冷却得到硫磺。

53、所述混合脱硫液经再生处理产生的硫泡沫,由于密度小而浮于混合脱硫液的顶端,通过溢流进入熔硫釜,硫泡沫破裂成为熔硫沉降进入熔硫釜的下层,熔硫釜底部冷却后熔硫转化为硫磺。

54、作为本发明所述的方法的优选技术方案,所述方法包括如下步骤:

55、(1)100-150℃、240-250kpa的高炉煤气依次进行重力除尘和/或布袋除尘处理、水解塔中进行铁/活性炭水解催化剂的水解处理,得到转化高炉煤气;所得转化高炉煤气中cos转化为h2s与co2,hcn转化为nh3与co;所述cos的浓度<10mg/m3;所述hcn的浓度<10mg/m3;所述co2与co的浓度≤高炉煤气的浓度的0.5‰;

56、所述除尘处理后的粉尘浓度<5mg/m3;所述铁/活性炭水解催化剂中铁为活性组分,活性炭为载体,所述铁的负载量为铁/活性炭水解催化剂总量的4-6wt%;所述水解塔为固定床;所述水解塔的压降<3kpa;

57、(2)步骤(1)所得转化高炉煤气依次在余压透平发电装置中降压处理至19.8-20.2kpa、在换热装置中换热处理至35-40℃、在脱硫塔中与脱硫液逆流接触反应进行脱硫处理,得到净化高炉煤气,在汽水分离器中经汽水分离所得气相进入煤气管网;

58、所述脱硫处理后h2s的浓度<10mg/m3;所述脱硫处理所用脱硫液吸收nh3作为外加碱源后的ph值为8.2-8.6;所得混合脱硫液通过脱硫塔底部排出至再生槽,向再生槽中鼓入压缩空气后循环回用于脱硫处理中,所述混合脱硫液的硫泡沫在熔硫釜中进行80-120℃的蒸汽热处理至硫泡沫破裂形成熔硫,经冷却得到硫磺。

59、相对于现有技术,本发明具有以下有益效果:

60、(1)本发明提供的方法,采用铁/活性炭水解催化剂将cos和hcn在同一塔内进行转化,减少了占地面积,促进了在已建成高炉推广工艺的可能性;转化后的高炉煤气进一步脱除h2s,同时水解产物nh3作为碱源继续发挥脱硫作用,脱硫液中的硫经过熔硫釜制成硫磺,从而实现了硫和氰的净化与资源化,有效减缓了管路的腐蚀和堵塞,其中cos的水解效率可达97.5%,hcn的水解效率可达98%;另外水解塔和脱硫塔的压降均不高于高炉煤气压力的1.25%,不会对余压发电效率产生影响;

61、(2)本发明可以实现高炉煤气中cos、h2s和hcn的高效脱除,具有占地面积小、设备简单、压降小、脱硫精度高以及对原有设备影响小的特点,整体技术、经济优势十分明显。

- 还没有人留言评论。精彩留言会获得点赞!