一种吸附剂的制备系统的制作方法

本发明涉及吸附剂制备,尤其是涉及一种吸附剂的制备系统。

背景技术:

1、co是当今合成化工产品的重要原料,这些产品包括甲醇、甲醛、醋酸、醋酐、异氰酸酯、乙二醇、dmf、羰基合成、f-t合成、碳酸二甲酯、草酸二乙酯、乙二醇、dmf、羰基合成、ft合成、二甲基酰胺和农药除草剂等。随着c1化学应用技术的发展,co在有机合成、低压羟基合成工艺中的重要作用将更加明显。

2、co来源广泛,它可以来自天然气及石油的蒸汽转化或部分氧化制得的合成气,也可以来自炼铁高炉气、炼钢转炉气、电石炉气、合成氨装置的铜洗驰放气、水煤气和半水煤气等各种各样的富含co的混合气。进行co的化工利用,是变废为宝,变害为利的化工与环保相得益彰的重要途径。在众多的获得co的途径中,变压吸附(psa)以其工艺流程简单、投资省、成本低、co产品纯度高等优点成为首选。但实现获得高纯度的co的psa工艺的关键是开发研制新型的高效co吸附剂。

3、co吸附剂在制备过程中需要对其进行焙烧、研磨以及还原等处理工艺。在制备过程中如果采用机械法进行加工时,研磨一般采用球墨研磨,采用球墨进行研磨时需要占用较大的场地,同时在研磨过程中存在工作效率低、能力消耗大等问题。

技术实现思路

1、本发明为解决的占用场地大、研磨工作效率低以及能量消耗大的问题,提供一种吸附剂的制备系统,采用立式设置的研磨机构进行研磨,减少场地的占用面积,通过多个旋转盘旋转带动旋转盘之间的研磨介质对水铝石和硝酸铝进行研磨,在研磨过程中水铝石和硝酸铝使用与球磨介质接触,提高研磨效率。

2、本发明采用的技术方案是:

3、一种吸附剂的制备系统,所述吸附剂包括如下原料:沸石分子筛、水铝石、硝酸铝、柠檬酸、氯化亚铜、铁盐和田菁粉;所述制备系统包括:

4、焙烧组件,用于焙烧水铝石和硝酸铝;

5、混合组件,用于将焙烧后的水铝石和硝酸铝进行混合,得到混合原料a;

6、超细研磨组件,用于将混合原料a研磨成超细粉;

7、再加工组件,用于将研磨为超细粉得混合原料a与沸石分子筛、柠檬酸、氯化亚铜、铁盐、田菁粉充分混合,得到混合原料b;

8、还原组件,用于将混合原料b进行烘干还原,得到吸附剂;

9、其中,所述超细研磨组件包括:

10、研磨箱;

11、换向组件,安装在所述研磨箱内;

12、搅拌电机,其动力输出端与所述换向组件连接;

13、多个旋转盘,安装在所述换向组件的安装轴上,相邻两所述旋转盘之间的旋转方向相反;

14、研磨介质,填充在两所述旋转盘之间;

15、温控组件,安装在所述研磨箱的一侧,用于对所述旋转盘控温。

16、可选地,所述混合组件包括:

17、机架;

18、升降板,安装在所述机架上,所述升降板的一端升高,另一端下降;

19、安装架,安装在所述升降板上;以及

20、混合箱,转动安装在所述安装架上;

21、其中,在进行混合是,所述升降板的两端上下运动,所述混合箱在所述安装架上持续做旋转运动。

22、可选地,所述升降板包括:

23、两伸缩驱动机构,安装在所述机架上;

24、连接板,与所述伸缩驱动机构的外伸端连接;

25、安装板,其两端分别于两所述连接板铰接,所述安装架安装在所述安装板上。

26、可选地,所述再加工组件包括:

27、搅拌桶;

28、搅拌组件,安装在所述搅拌桶内;

29、自动加料组件,安装在所述搅拌桶的顶部,并与所述搅拌桶的内部连通。

30、可选地,所述搅拌组件包括:

31、转轴,竖直安装在所述搅拌桶内,其一端伸出所述搅拌桶;

32、螺旋叶片,安装在所述转轴上;

33、驱动机构,安装在所述搅拌桶的外侧,并通过传动装置与所述转轴的一端连接。

34、可选地,所述还原组件包括烘干机构和还原机构,所述烘干机构包括:

35、输送箱,其一端与所述再加工组件的出料端连通,另一端与所述还原机构连通;

36、输送架,安装在所述输送箱内;

37、输送带,安装在所述输送架上;

38、加热机构,安装在所述输送带的底部;

39、输送电机,安装在所述安装架上,并用于驱动所述输送带旋转;

40、温度传感器,安装在所述输送带上;

41、其中,所述加热机构的最高工作温度为80摄氏度。

42、可选地,所述加热机构包括:

43、柔性加热板,安装在所述输送带的底部;

44、导电滑杆,安装在所述输送架上;

45、导电滑块,滑动设置在所述导电滑杆上,并与所述柔性加热板固定连接。

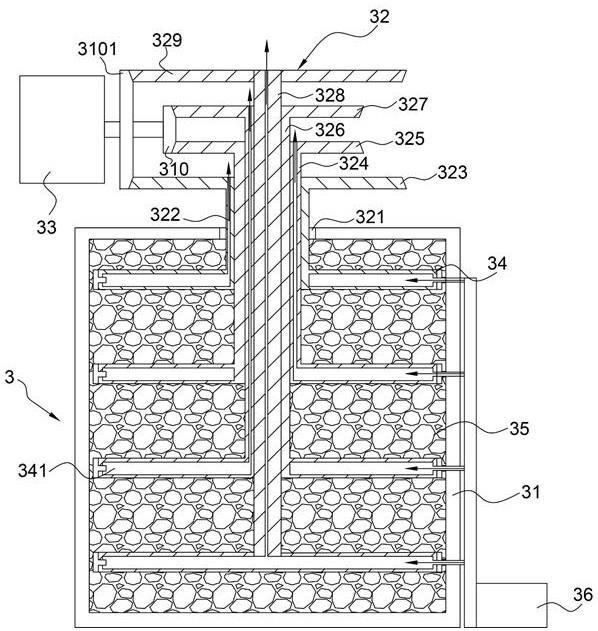

46、可选地,所述旋转盘具有四个,所述换向组件包括:

47、安装件,安装在所述研磨箱的顶部;

48、第一安装轴,转动安装在所述安装件上,其一端穿过所述安装件延伸至所述研磨箱内,所述第一安装轴位于所述研磨箱的一端设有所述旋转盘,另一端设有第一从动齿轮,所述第一安装轴的中部设有第一安装孔;

49、第二安装轴,转动安装在所述第一安装孔内,其两端均延伸出所述第一安装孔,位于所述研磨箱的一端设有所述旋转盘,另一端设有第二从动齿轮,所述第二安装轴的中部设有第二安装孔;

50、第三安装轴,转动安装在所述第二安装孔内,其两端均延伸出所述第二安装孔,位于所述研磨箱的一端设有所述旋转盘,另一端设有第三从动齿轮,所述第三安装轴的中部设有第三安装孔;

51、第四安装轴,转动安装在所述第三安装孔内,其两端均延伸出所述第三安装孔,位于所述研磨箱的一端设有所述旋转盘,另一端设有第四从动齿轮;

52、其中,第一从动齿轮和第四从动齿轮的直径相等,第二从动齿轮和第三从动齿轮的直径相等,且第一从动齿轮的直径大于所述第二从动齿轮的直径;

53、第一主动齿轮,与所述搅拌电机的动力输出端端部连接,并与所述第二从动齿轮和第三从动齿轮相啮合;

54、第二主动齿轮,与所述搅拌电机的动力输出轴连接,并与所述第一从动齿轮和第四从动齿轮相啮合。

55、可选地,所述温控组件为氮气发生装置。

56、可选地,所述第一安装轴与所述旋转盘为一体成型结构;所述第二安装轴与所述旋转盘为一体成型结构;所述第三安装轴与所述旋转盘为一体成型结构;所述第四安装轴与所述旋转盘为一体成型结构;所述第一安装轴、第二安装轴、第三安装轴、第四安装轴内均设有出气通道,所述旋转盘内设有气体容纳腔室,所述气体容纳腔室与所述出气通道连通,所述混合箱的内侧壁中对应所述旋转盘固定设有安装环,所述安装环上设有与所述气体容纳腔室连通的进气管道,所述进气管道的另一端与所述温控组件连通。

57、与现有技术相比,本发明的有益效果是:

58、1、将相邻两旋转盘旋转方向相反,方便带动填充在旋转盘之间的球墨介质对水铝石和硝酸铝进行精细研磨,提高研磨效率。

59、2、通过设置温度组件降低研磨过程中的热量,避免在研磨过程中因温度过高导致粉末爆炸的问题。

60、3、在制备混合原料a时,为了使其混合更加均匀,该混合组件采用左右晃动外加旋转进行混合。

61、4、为了节省加工时长,在第二次混合后输送过程中对混合原料b进行烘干处理。

- 还没有人留言评论。精彩留言会获得点赞!