一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法与流程

本发明涉及属于纳米纤维膜领域,尤其涉及一种用于烟气过滤的可溶性耐高温复合聚酰亚胺纤维膜的制备方法。

背景技术:

1、高炉烟气的排放等后处理的不充分造成了环境的污染,具有特殊性能以应用于环保用途的特种纤维受到越来越多的关注。人类生产活动产生的颗粒物(pm)是空气中的主要污染物,特别是直径小于2.5μm的颗粒物(pm2.5)对人体健康造成的不良影响更为严重,pm2.5可以直接通过呼吸道进入人体内部,增加人体患病的风险。

2、聚酰亚胺(pi)具备诸多的优异性能,使其在高性能纤维中,受到越来越多的研究与应用,也使得pi纳米纤维作用于烟气过滤装置上提供潜在应用市场。因此研究制备过滤性强的高孔隙率高比表面积的纳米纤维以过滤微尘就具备了较大的实际意义。

3、pi纤维较之其他的高性能纤维的性能优势主要体现在:高强度高模量、热稳定性好、耐低温、耐辐照性能好、良好的介电性能、生物相容性、阻燃性能等。传统的“两步法”聚酰亚胺纳米纤维的制备需要在300℃以上的高温下,对制备的聚酰胺酸(paa)纳米纤维进行热处理,热亚胺化后才可以得到pi纤维。不仅造成了能源的消耗,制备的paa纳米纤维在热亚胺化后收缩变形,难以得到满足工业生产要求的成品。

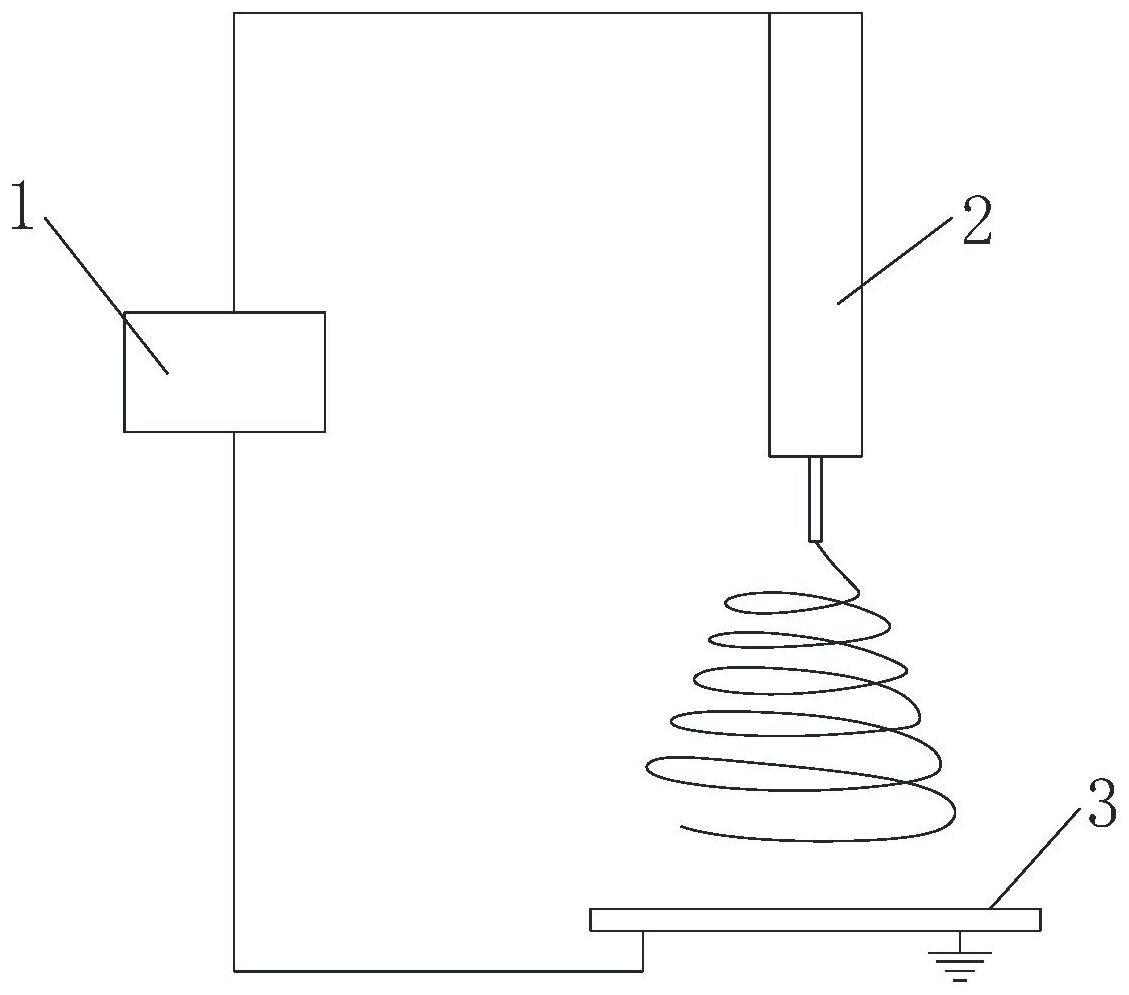

4、静电纺丝技术是利用静电力作为牵引力,使聚合物溶液或熔体在静电作用下产生喷射拉伸而形成纳米级纤维的技术,静电纺丝获得的纤维直径一般在几十纳米至几微米。静电纺丝的生产速度相对较高,所需的设备结构简单,所以不管是在学术研究方面还是工业生产方面都受到广泛关注,可以在各个领域中使用。目前,高温滤料行业不得不接受挑战,将注意力从“增量”转移到“提质”上来,具体包括提升滤料的过滤性能、减小过滤阻力、提高耐高温耐腐蚀性能、增加使用寿命。

技术实现思路

1、本发明的目的是提供一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,采用“一步法”,通过制备可溶性聚酰亚胺制备静电纺纳米纤维,以减少后处理步骤。利用冠醚内部空间大的特点对纤维膜的内部形态进行改变,制备高孔隙率,高比表面积的纳米纤维。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,包括以下步骤:

4、1)将梳理成网的四氟乙烯纤维,与玄武岩纤维基布通过针刺机进行复合,形成三维毯状基布;

5、2)二胺单体溶入二甲基乙酰胺中得到二胺溶液,将冠醚加入到二胺溶液中搅拌,再加入二酐单体,得到聚酰胺酸溶液;

6、3)向聚酰胺酸溶液中加入脱水剂与催化剂进行化学亚胺,得到聚酰亚胺溶液;

7、4)将聚酰亚胺溶液注入注射器中,并利用静电纺丝方法在收集器上形成聚酰亚胺纤维;

8、5)将所得聚酰亚胺纤维再次低温热亚胺化,得到所述聚酰亚胺纤维膜;

9、6)将步骤5)得到的聚酰亚胺纤维膜置于2层步骤1)得到的三维毯状基布之间。

10、所述的低温热亚胺化的温度为180~200℃,保温10~30min。

11、所述的冠醚与二胺单体的质量比为1%~5%。

12、所述的二胺单体为以下化合物中的一种以上:

13、

14、所述的二酐单体为以下化合物中的一种以上:

15、

16、所述的脱水剂为乙酸酐;催化剂为吡啶。

17、步骤2)中所述的二胺单体与二甲基乙酰胺的质量比为1:10~1:11;二胺单体与二酐单体的质量比为1:1~1:1.5。

18、步骤3)中聚酰胺酸溶液、脱水剂、催化剂的质量比为1:(5~11):(2.5~5)。

19、步骤6)中一层三维毯状基布用于接收聚酰亚胺纤维膜,使聚酰亚胺纤维膜附在其上,然后在聚酰亚胺纤维膜上吸附另一层三维毯状基布,最后将两层三维毯状基布缝合在一起。

20、与现有技术相比,本发明的有益效果是:

21、1、采用“一步法”,通过制备可溶性聚酰亚胺制备静电纺纳米纤维,以减少后处理步骤。即直接溶可溶性聚酰亚胺进行静电纺丝,二酐和二胺在高沸点溶剂中聚合,获得前驱体聚酰胺酸溶液,再用脱水剂使聚酰胺酸溶液脱水闭环生成聚酰亚胺。然后用可溶性聚酰亚胺溶解在对应溶剂中进行纺丝。

22、2、选用2,2-双[4-(4-氨基苯氧基)苯基]丙烷(bapp)和2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷(hfbapp)等作为二胺单体,6fda,odpa等为二酐,在掺杂冠醚后制备静电纺丝前驱体以及制备可溶性的聚酰亚胺。掺杂冠醚可以增加纤维的孔隙率进而增加其比表面积,提升过滤性。

23、3、利用冠醚内部空间大的特点对纤维膜的内部形态进行改变,制备高孔隙率,高比表面积的纳米纤维。

技术特征:

1.一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,所述的低温热亚胺化的温度为180~200℃,保温10~30min。

3.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,所述的冠醚与二胺单体的质量比为1%~5%。

4.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,所述的二胺单体为以下化合物中的一种以上:

5.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,所述的二酐单体为以下化合物中的一种以上:

6.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,所述的脱水剂为乙酸酐;催化剂为吡啶。

7.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,步骤2)中所述的二胺单体与二甲基乙酰胺的质量比为1:10~1:11;二胺单体与二酐单体的质量比为1:1~1:1.5。

8.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,步骤3)中聚酰胺酸溶液、脱水剂、催化剂的质量比为1:(5~11):(2.5~5)。

9.根据权利要求1所述的一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,其特征在于,步骤6)中一层三维毯状基布用于接收聚酰亚胺纤维膜,使聚酰亚胺纤维膜附在其上,然后在聚酰亚胺纤维膜上吸附另一层三维毯状基布,最后将两层三维毯状基布缝合在一起。

技术总结

本发明涉及一种耐高温过滤用复合聚酰亚胺纳米纤维膜的制备方法,包括以下步骤:1)将梳理成网的四氟乙烯纤维,与玄武岩纤维基布通过针刺机进行复合,形成三维毯状基布;2)二胺单体溶入二甲基乙酰胺中得到二胺溶液,将冠醚加入到二胺溶液中搅拌,再加入二酐单体,得到聚酰胺酸溶液;3)再加入脱水剂与催化剂进行化学亚胺,得到聚酰亚胺溶液;4)利用静电纺丝方法在收集器上形成聚酰亚胺纤维;将聚酰亚胺纤维再次低温热亚胺化;6)将聚酰亚胺纤维膜置于2层基布之间。优点是:采用“一步法”,制备静电纺纳米纤维,以减少后处理步骤。利用冠醚对纤维膜的内部形态进行改变,得到高孔隙率,高比表面积的纳米纤维。

技术研发人员:胡知之,马可,朱建民,刘兆滨,宋恩军,富扬,赵洪斌,李鹤鸣,王新明,査玉攀,孙嘉

受保护的技术使用者:奥克控股集团股份公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!