一种高空间利用率的复合材料中空纤维膜式空气分离装置的制作方法

本发明涉及航空,具体涉及一种高空间利用率的复合材料中空纤维膜式空气分离装置。

背景技术:

1、1996年波音747飞机tw800特大航班事故,造成了严重的财产人亡伤害,促使美国联邦航空管理局(faa)去研究围绕燃油箱易燃易爆可能性,潜在安全性、条例的适用性、飞机服役年限和维修规范性等问题,也强烈引起了世界内大量研究者和管理部门对加强飞机油箱防火防爆性能,减少油箱爆炸造成的人员伤害和设备损失的关注。

2、而大量的研究表明,改变燃油燃爆极限的飞机油箱防火防爆技术是最为有效的方法,其中,降低燃油箱气相空间的燃油蒸汽浓度和氧气浓度是最简单可靠、安全可行的惰化方式。根据燃油箱惰性气体的来源,可将其分为非机载制氮技术和机载制氮技术,非机载制氮技术包含气氮、液氮惰化技术、哈龙1301(halon1301)惰化技术、燃油催化惰化技术,机载制氮技术包含中空纤维膜空气分离机载惰化技术和分子筛机载惰化技术。而在所有惰化技术中,中空纤维膜空气分离惰化组件因其制备效率高、工艺成熟、安全可靠、惰气供给流量稳定等优点,是目前使用最成熟广泛的经济高效的惰化方式。其基本原理是在膜丝内外气体分压差作用下,利用中空纤维膜对空气中的氮气和氧气的选择透过性或渗透速率的不同,把空气中的氮气氧气分离,形成富氮气体(产品气)和富氧气体(废气)。

3、现有中空纤维膜空气分离惰化装置壳体通常采用铝合金设计和生产,装置中间壳体由于承载较小,多采用较薄较长的筒体设计,这给机加和焊接带来了困难。同时金属外壳与膜芯高分子材料相比,热膨胀系数相差约10倍,这使得中空纤维膜空气分离惰化装置在膜芯树脂固化时,或者高温(150℃以上)下工作时,可能在膜芯树脂和壳体间产生较大的热应变,从而导致膜芯树脂开裂,给惰化装置带来破坏。此外中空纤维膜空气分离惰化装置中膜丝填充数量的多少直接影响装置制氮性能的高低。目前外壳各部件之间多采用法兰和卡箍方式连接,从而扩大了产品的外轮廓尺寸,在飞机上装机空间一定的情况下,限制了膜丝的装填数量,使得装置制氮性能下降。为了提高中空纤维膜空气分离惰化装置空间利用率,增加膜丝填充数量,提高制氮性能,少数壳体采用螺纹或者旋压形式进行连接,这样可以取消法兰盘或者卡箍高度。但螺纹连接形式极大地增加了连接区壳体厚度,增重明显;旋压形式通过金属塑性变形进行连接,连接形式非常不可靠,承载能力差,这两种增加空间利用率的设计很难满足实际装机条件。

4、因此有必要设计一种空间利用率高,连接可靠,承载能力高,可在高温下(150℃)工作的中空纤维膜空气分离惰化装置。

技术实现思路

1、本发明的目的是提供一种高空间利用率的复合材料中空纤维膜式空气分离装置,用以克服现有技术存在的空间利用率低、可靠性差等问题。

2、为了实现上述任务,本发明采用以下技术方案:

3、一种高空间利用率的复合材料中空纤维膜式空气分离装置,包括壳体组件和膜芯组件,其中:

4、膜芯组件包含第一膜芯树脂,中空纤维膜丝,第二膜芯树脂;其中,中空纤维膜丝平行捆扎成束后,两端分别使用热固性树脂进行固定,树脂固化后形成第一膜芯树脂和第二膜芯树脂;

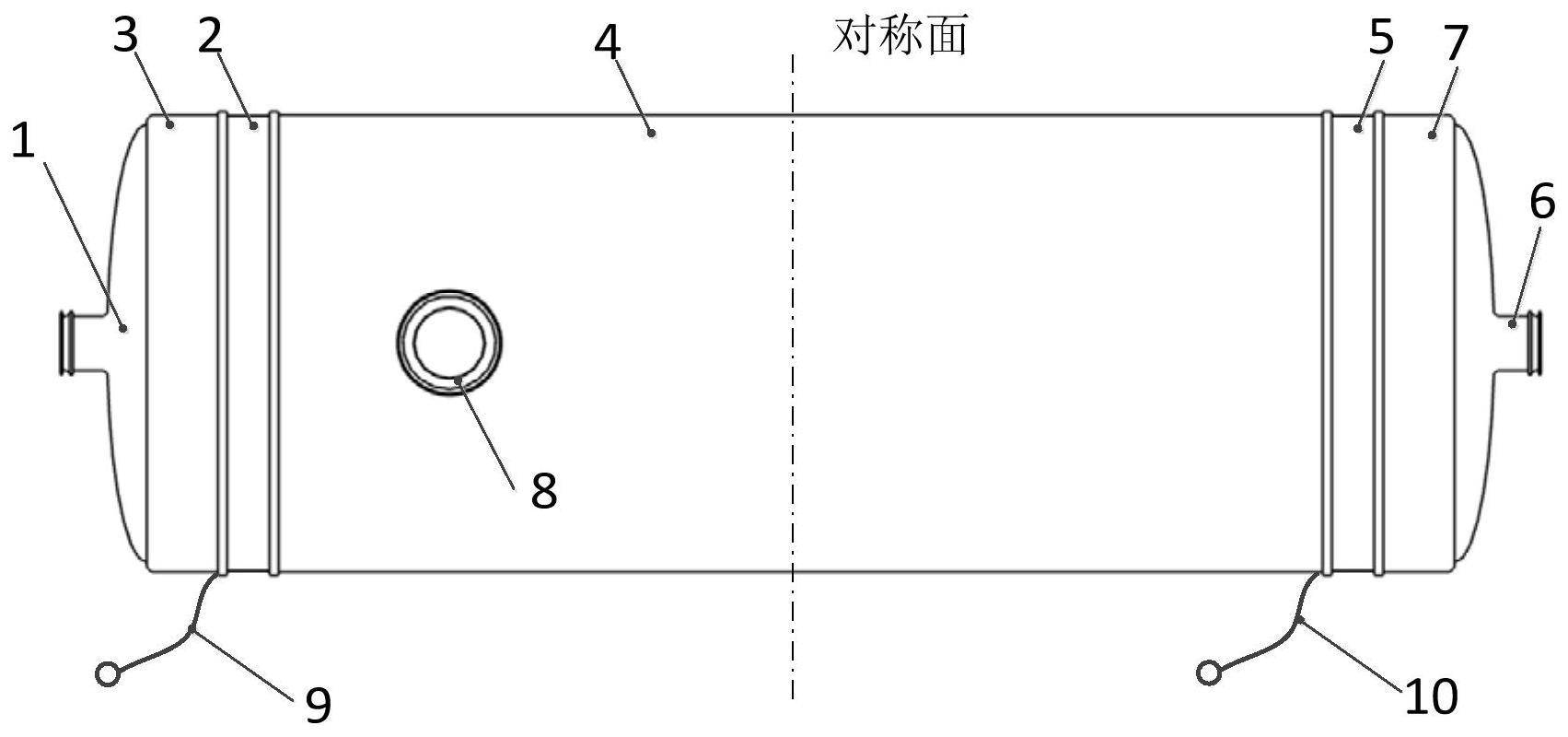

5、壳体组件包括第一端盖,第一金属连接件,第一端盖缠绕层,筒体缠绕层,第二金属连接件,第二端盖,第二端盖缠绕层,氧气出口,第一电搭接线,第二电搭接线,复合材料筒体,筒体导电层,氧气出口搭接层,其中:

6、复合材料筒体位于第一金属连接件、第二金属连接件之间,第一端盖和第二端盖安装在装置的两端,与第一金属连接件、第二金属连接件搭接后,利用第一端盖缠绕层、第二端盖缠绕层环绕固定后,形成装置的主体结构;氧气出口设置在靠近装置前部的外壁上,与复合材料筒体内部连通;第一端盖、第二端盖上分别设置有气体进口、气体出口接头;

7、第一金属连接件为铝合金机加回转体构件,第一金属连接件的外表面中部位置设置有一对凸台,凸台之间形成的凹槽用于和机身结构连接;第一连接件外表面的前端、后端设置有搭接结构,其中前端的搭接结构用于连接第一端盖,后端的搭接结构用于连接复合材料筒体、筒体导电层;第一金属连接件的内侧的前部、中部各设置有一个凸台,两个凸台之间用于通过共固化粘接的方式安装限位第一膜芯树脂;

8、第一端盖的外侧先向内凹后外扩,使得第一端盖内侧端部形成搭接面;第一端盖与第一金属连接件存在搭接角度,且在搭接面根部设计一个突起圆倒角,该突起可用于初步定位和固定第一端盖与第一金属连接件;第一端盖缠绕层与第一端盖和第一金属连接件脱粘失去承载能力,需要在第一端盖的外圆周上的内凹部分设置圈圆弧凸环,在第一金属连接件前部外表面设置多个圆弧凹环;

9、氧气出口是下端向外翻边的空心柱状结构,上端为富氧口出气接头,下端与复合材料筒体内部连通;翻边下表面与筒体缠绕层外表面贴合粘接;在氧气出口下端翻边上表面与筒体缠绕层表面之间粘贴多层碳纤维/环氧树脂单向带形成氧气出口搭接层;

10、复合材料筒体的内壁上设置筒体导电层,筒体导电层的两端与第一金属连接件、第二金属连接件接触;在第一金属连接件和第二金属连接件上分别焊接有第一电搭接线和第二电搭接线,从而在装置上形成第一电搭接线→第一金属连接件→筒体导电层→第二金属连接件→第二电搭接线的静电通路。

11、进一步地,所述中空纤维膜丝在第一膜芯树脂和第二膜芯树脂中填充率应大于55%小于60%。

12、进一步地,第一金属连接件外表面中部的一对凸台之间所形成的凹槽的18mm,高度3mm。

13、进一步地,第一金属连接件的内侧的前部、中部的两个凸台中,前部的凸台高度4-6mm,另外一个凸台的高度3-4mm。

14、进一步地,第一端盖选择碳纤维/环氧材料,采用铺层方式进行制造;所选高强度碳纤维/环氧材料单向板纵线拉伸强度不低于1.33gpa,纵向拉伸模量不低于155gpa,第一端盖铺层设计时0°层占比约60%,±45°层占比约30%,其余为90°铺层,总厚度约2mm;第一端盖与第一金属连接件的前端搭接结构通过斜面进行搭接,并额外在两者表面缠绕一层第一端盖所用碳纤维形成第一端盖缠绕层,缠绕角度38°。

15、进一步地,第一端盖上圆弧凸环高度应低于第一金属连接件前部外表面4mm,第一金属连接件前部的多个圆弧凹环与第一金属连接件外表面中部台阶最近距离应大于10mm。

16、进一步地,所述复合材料筒体选择高模量/环氧材料,采用铺层方式进行制造;所选高模量碳纤维/环氧材料单向板纵线拉伸强度不低于0.64gpa,纵向拉伸模量不低于302gpa,复合材料筒体铺层设计时0°层占比约70%,±45°层占比约15%,其余为90°铺层,总厚度不小于1mm;复合材料筒体与第一金属连接件后端搭接结构通过40°~50°斜面搭接,搭接后在两者表面额外缠绕一层与复合材料筒体相同的材质形成筒体缠绕层,缠绕角度38°,厚度1mm;同样在第一金属连接件后部外表面设置多个直径4mm圆弧凹环。

17、进一步地,第一端盖的内壁上设置有一圈限位环,纤维环与第一膜芯树脂之间设置有密封圈。

18、进一步地,所述导电层材料是金属箔,导电涂层或金属网。

19、进一步地,所述装置的成型、装配工艺如下:

20、步骤一,首先将中空纤维膜丝成束,通过工装夹具将膜丝束一端固定,然后加入热固性树脂,设置固化条件,第一膜芯树脂固化成型后拆除第一金属连接件以外工装夹具;

21、步骤二,使用铺层工艺生产复合材料筒体,复合材料筒体预固化完成后,在复合材料筒体内侧涂覆筒体导电层,然后将复合材料筒体和筒体导电层复合筒体套在膜丝束上;

22、步骤三,通过夹具连接第一金属连接件、第二金属连接件以及复合材料筒体和筒体导电层,使复合筒体前端和后端分别与第一金属连接件后端以及第二金属连接件前端紧密搭接;

23、步骤四,测量第一金属连接件和第二金属连接件之间电阻是否满足电搭接要求,如不满足需要检查步骤二中涂覆筒体导电层工艺,以及步骤三中紧密搭接工艺;满足要求后可继续进行下一步;

24、步骤五,将按照步骤一的方法固化粘接第二膜芯树脂和第二金属连接件;

25、步骤六,在第一金属连接件、复合材料筒体和第二金属连接件外侧缠绕碳纤维层,随后将整个结构放进固化箱内进行固化;

26、步骤七,筒体缠绕层固化成型后在氧气出口位置开孔,需打通筒体缠绕层、复合材料筒体和筒体导电层;然后将氧气出口粘贴在筒体开孔位置,并采用多层单向带搭接氧气出口翻边外表面和筒体缠绕层外表面;

27、步骤八,对第一膜芯树脂和第二膜芯树脂密封面分别进行打磨抛光;

28、步骤九,在第一膜芯树脂密封处安装第一密封环,通过工装夹具将预固化成型的第一端盖与第一金属连接件紧密搭接,然后在第一端盖与第一金属连接件前端表面缠绕碳纤维,形成第一端盖缠绕层;安装密封圈,搭接第二端盖和第二金属连接件,缠绕第二端盖缠绕层;随后将整个结构放进固化箱内进行固化;

29、步骤十,固化完成后,拆除全部工装夹具;在第一金属连接件和第二金属连接件上焊接第一电搭接线和第二电搭接线。

30、与现有技术相比,本发明具有以下技术特点:

31、1.复合材料一体化成型,工艺简单,缩短了生产周期。

32、2.取消了常规空分装置所用的法兰盘,卡箍等结构,提高了空分装置空间利用效率和端盖-筒体连接强度及可靠性,从而增大膜芯组件尺寸,提升空分装置制氮性能和使用寿命。

33、3.复合材料壳体组件与高分子材料膜芯组件热膨胀系数相同,避免了膜芯树脂高温热应力导致的开裂,将空分装置工作温度提高至150℃以上。

34、4.通过合理导电通路设计,解决了树脂基复合材料导电性能差的问题,使复合材料空分装置满足机载设备静电导通要求。

- 还没有人留言评论。精彩留言会获得点赞!