一种甲硅烷和乙硅烷混合气的纯化分离系统的制作方法

1.本实用新型涉及甲乙硅烷混合气体的纯化和分离技术,特别涉及一种甲硅烷和乙硅烷混合气的纯化分离系统。

背景技术:

2.甲、乙硅烷是目前半导体集成电路、光伏、光纤应用最为广泛的硅烷类电子气体产品。乙硅烷在薄膜晶体管液晶显示和芯片制造,以及在晶硅薄膜太阳能电池生产中有着极其重要的作用。作为沉积源时,与相同作用的甲硅烷比,乙硅烷的优点包括沉积速度快、沉积温度要求低,其附加值更高。

3.传统的甲、乙硅烷生产纯化工艺中采用精馏和冷凝的方法对气体组分进行分离,而在间歇性生产及试验中,单批次反应产气量小,导致精馏稳定性不佳,分离不彻底、分离效果难以控制,同时传统的冷凝分离系统难以将气体分离到足够的纯度。

技术实现要素:

4.有鉴于此,本实用新型提供一种甲硅烷和乙硅烷混合气的纯化分离系统,利用该系统可以对硅镁法小批量、间歇生产的含甲硅烷、乙硅烷、氢气、氨等的混合气进行有效分离纯化。

5.本实用新型为达到其目的,提供如下技术方案:

6.本实用新型提供一种甲硅烷和乙硅烷混合气的纯化分离系统,所述纯化分离系统包括用于存储所述混合气的储气罐、过滤塔、氨吸附塔、冷凝装置、甲硅烷收集装置和真空泵;其中,

7.所述过滤塔的进气口与所述储气罐的出气口通过管线相连,用于对来自所述储气罐中的混合气进行过滤处理以去除固体颗粒物;

8.所述氨吸附塔的进气口和所述过滤塔的出气口通过管线相连,用于对经所述过滤塔处理后的混合气进行氨气脱除;

9.所述冷凝装置的进气口与所述氨吸附塔的出气口通过管线相连,用于对经所述氨吸附塔处理后的混合气进行冷冻处理并分离所述混合气中含有的甲硅烷;

10.所述甲硅烷收集装置与所述冷凝装置通过管线相连,用于收集经所述冷凝装置分离得到的所述甲硅烷;

11.所述真空泵与所述冷凝装置通过管线相连,用于抽出所述冷凝装置中产生的不凝气。

12.优选的,所述冷凝装置包括串联的一级冷凝塔和二级冷凝塔;

13.所述一级冷凝塔设有用于流通液氮的第一冷凝盘管,所述二级冷凝塔设有用于流通液氮的第二冷凝盘管,所述第一冷凝盘管与第一液氮输入管线连接,所述第二冷凝盘管与第二液氮输入管线连接,所述第一液氮输入管线和所述第二液氮输入管线上分别设有液氮流量调节阀。

14.进一步的,所述真空泵通过管线与所述一级冷凝塔及所述二级冷凝塔的出气口相连。

15.优选的,所述氨吸附塔与所述过滤塔之间连接的管线上邻近所述氨吸附塔的进气口处设有减压阀。

16.优选的,所述氨吸附塔和所述冷凝装置之间连接的管线上设有流量调节阀。

17.优选的,所述氨吸附塔设有供冷媒流通的冷媒夹套。

18.进一步的,所述甲硅烷收集装置包括冷阱和设于所述冷阱的内腔中的气瓶,所述气瓶的入口与所述二级冷凝塔的出气口通过管线相连。

19.优选的,所述过滤塔中填充的填料选自纤维材料、多孔陶瓷材料或金属烧结滤网填料。

20.优选的,所述氨吸附塔中填充的填料选自活性炭、3a分子筛、4a分子筛、5a分子筛或13x分子筛。

21.本实用新型提供的技术方案具有如下有益效果:

22.本实用新型提供一种新型的甲硅烷和乙硅烷混合气的纯化分离系统,基于该系统,能够方便高效的对甲硅烷和乙硅烷混合气中的颗粒物、氨气、氢气等不凝气进行脱除,同时分离出甲硅烷和乙硅烷。本实用新型的纯化分离系统特别适用于硅镁法小批量、间歇生产得到的含甲硅烷、乙硅烷、氢气、氨等的混合气进行纯化分离。

附图说明

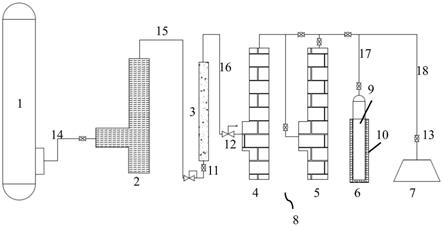

23.图1是一种实施方式中甲硅烷和乙硅烷混合气的纯化分离系统的示意图。

具体实施方式

24.为了便于理解本实用新型,下面将结合附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与本实用新型所属技术领域的技术人员通常理解的含义相同。

26.容易理解,根据本技术的技术方案,在不变更本技术实质精神下,本领域的一般技术人员可相互替换多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本技术的技术方案的示例性说明,而不应当视为本技术的全部或视为对申请技术方案的限定或限制。

27.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.参见图1,本实用新型提供一种甲硅烷和乙硅烷混合气的纯化分离系统,其主要包括储气罐1、过滤塔2、氨吸附塔3、冷凝装置8、甲硅烷收集装置6和真空泵7。

29.其中储气罐1用于存储甲硅烷和乙硅烷混合气,具体的,该混合气可以是硅镁法小批量、间歇生产的甲乙硅烷混合气,混合气中主要含有甲硅烷、乙硅烷,通常还含有少量氢气、氨等,还可能夹带有金属、非金属等固体颗粒物。

30.过滤塔2的进气口与储气罐1的出气口通过管线14相连,过滤塔2中填充有填料,填料例如为纤维材料(如玻璃棉)、多孔陶瓷材料或金属烧结滤网填料等,这些填料可采用市售现有材料;过滤塔2接收来自储气罐1中的混合气,并用于对来自储气罐1中的混合气进行过滤处理,从而去除其中夹带的固体颗粒物。

31.氨吸附塔3的进气口和过滤塔2的出气口通过管线15相连,氨吸附塔3中填充有填料,填料例如为活性炭、3a分子筛、4a分子筛、5a分子筛或13x分子筛等,这些填料可采用市售现有材料;氨吸附塔3接收来自过滤塔2的出气口输出的经过过滤处理的混合气,用于对经过滤塔2处理后的混合气进行氨气吸附脱除。优选的,在氨吸附塔3与过滤塔2连接的管线15上邻近氨吸附塔3的进气口处设有减压阀11,通过调节该减压阀11,从而使得氨吸附塔3能保持恒定压力,例如使压力不低于0.2mpa,不高于0.6mpa,例如使压力恒定为0.2mpaa;进一步的,在氨吸附塔3设有供冷媒流通的冷媒夹套(图中未示出),例如冷媒为冷却水,通过冷媒夹套能够方便的调控温度,例如使氨吸附塔3的温度控制在5-10℃之间,例如8~10℃之间。在优选方案中,通过在氨吸附塔3的进气口附近设减压阀11、在氨吸附塔3上设冷媒夹套,从而能够使氨吸附塔3在恒温恒压下工作。优选的,在氨吸附塔3和冷凝装置8之间的连接的管线16上设流量调节阀12,通过调节该流量调节阀12,从而使得混合气能以恒定的速度通过氨吸附塔3。通过以恒定的速度将混合气通过恒温恒压的氨吸附塔3,将其中的氨气脱除,利于高效、彻底和稳定的除氨,乙硅烷损失更低。

32.冷凝装置8的进气口和氨吸附塔3的出气口通过管线16相连,冷凝装置8接收来自氨吸附塔3的出气口输出的混合气,用于对经氨吸附塔3脱除氨气后的混合气进行冷冻处理并分离混合气中含有的甲硅烷。在一种较佳实施方式中,冷凝装置8包括串联的一级冷凝塔4和二级冷凝塔5;一级冷凝塔4设有第一冷凝盘管(图中未示出),二级冷凝塔5设有第二冷凝盘管(图中未示出),第一冷凝盘管和第二冷凝盘管均用于流通液氮;第一冷凝盘管与第一液氮输入管线(图中未示出)连接,第二冷凝盘管与第二液氮输入管线(图中未示出)连接,在第一液氮输入管线和第二液氮输入管线上分别设有液氮流量调节阀(图中未示出);在工作过程中,通过调节液氮流量调节阀来调节第一冷凝盘管或第二冷凝盘管内的液氮流量,从而能够调控一级冷凝塔4或二级冷凝塔5内的温度;例如在对混合气进行冷冻处理时,调节第一液氮输入管线上的液氮流量调节阀使第一冷凝盘管的液氮保持较大流量,使一级冷凝塔4内的温度保持在能使混合气中的甲硅烷和乙硅烷冷冻的温度水平(例如-190℃左右);当需要从冷冻的混合气中分离出甲硅烷时,分别调节第一液氮输入管线和第二液氮输入管线上的液氮流量调节阀,使得一级冷凝塔和二级冷凝塔达到能气化甲硅烷而不气化乙硅烷的温度,例如使一级冷凝塔4内的温度达到-130℃左右,使二级冷凝塔5内的温度达到-150℃左右,从而使得在一级冷凝塔4内冷冻的甲硅烷气化形成甲硅烷气流,而乙硅烷继续保持冷冻状态,而甲硅烷气流进入下游的二级冷凝塔5中;在二级冷凝塔5中,该甲硅烷气流中夹带的少量乙硅烷再次被冷凝,使得甲硅烷和乙硅烷得到较为彻底的分离,得到高纯度的甲硅烷气流。一级冷凝塔4和二级冷凝塔5串联,通过液氮流量调节阀调节液氮流量,能实现恒温恒压方式的双级分离,使得甲硅烷和乙硅烷分离效率更高、分离也更彻底,实现比液

化分离更高的分离纯度。得到的高纯度甲硅烷气流通过管线17进入甲硅烷收集装置6中,具体的,甲硅烷收集装置6包括冷阱10和设于冷阱10的内腔中的气瓶9,气瓶9的入口与二级冷凝塔5的出气口通过管线17相连,冷阱10中容纳有液氮。

33.具体的,在氨吸附塔3和冷凝装置8的一级冷凝塔4之间的连接的管线16上设流量调节阀12。

34.真空泵7与冷凝装置8通过管线18相连,真空泵7用于抽出冷凝装置8中产生的不凝气。具体的,真空泵7通过管线与一级冷凝塔4的出气口和二级冷凝塔5的出气口相连,管线18上设有阀门13;当冷凝装置8对混合气进行冷冻处理时,可以通过开启真空泵7将氢气等不凝气抽出系统外。

35.基于本实用新型提供的上述甲硅烷和乙硅烷混合气的纯化分离系统,易于实现恒温恒压下吸附脱除氨气,除氨效果好,乙硅烷损失低;同时经过双级冷冻分离,能实现比液化分离更好的分离纯度,针对小批量间歇生产制得的甲乙硅烷混合气,可以实现更彻底的单批次分离。

36.为了便于理解,下面对利用本实用新型提供的甲硅烷和乙硅烷混合气的纯化分离系统进行混合气的纯化分离的过程进行示例性说明:

37.将储气罐1中存储的含有固体颗粒物的甲硅烷和乙硅烷混合气(或称为甲乙硅烷混合气)通过管线14通入过滤塔2中,在过滤塔2内过滤去除其中的固体颗粒物;之后混合气进一步通过管线15进入氨吸附塔3,在氨吸附塔3内吸附脱除混合气中的氨气;之后混合气进一步通过管线16进入温度为-190℃的一级冷凝塔4,在一级冷凝塔4内混合气中的甲硅烷和乙硅烷被冷冻,通过开启真空泵7抽除氢气等不凝气;之后调节第一液氮输入管线和第二液氮输入管线上的液氮流量调节阀,使一级冷凝塔4的温度达到-130℃,二级冷凝塔5的温度达到-150℃,一级冷凝塔4内的甲硅烷气化形成甲硅烷气流,并进入二级冷凝塔5内,该甲硅烷气流中夹带的少量乙硅烷继续被冷凝,得到高纯度甲硅烷气流,该高纯度甲硅烷气流通过管线17流入冷阱10的气瓶9内。

38.本实用新型中所使用的具体装置或元件,例如一级冷凝塔、二级冷凝塔、冷阱、过滤塔和氨吸附塔等均可采用本领域现有的能实现相应功能的装置。对于文中未特别说明之处,本领域技术人员根据其掌握的现有技术和公知常识均能够理解和知晓。

39.下面结合具体实施例对本实用新型的纯化分离系统应用进行示例说明。以下实施例中所用纯化分离系统如图1所述,其具体的结构和运行过程描述均可参照前文,不再一一赘述。

40.实施例1

41.本案例中,未处理前的甲乙硅烷混合气中,含有:固体颗粒物、氨气、氢气、甲硅烷、乙硅烷等。

42.(1)甲乙硅烷混合气固体颗粒物过滤

43.将含有固体颗粒物的甲乙硅烷混合气经过滤塔过滤,颗粒物浓度降低为0.05mg/m3;过滤塔中的填料为玻璃棉。

44.(2)甲乙硅烷混合气的除氨

45.经过滤后的氨含量为12%(体积)的甲乙硅烷混合气通过氨吸附塔,流速为50l/min,氨吸附塔的压力是0.2-0.3mpaa,温度在5-10℃之间;氨吸附塔出气口流出的甲乙硅烷

混合气中氨气含量为16ppm;乙硅烷损失0.82%。氨吸附塔内的填料为3a分子筛。

46.(3)混合气的除氢

47.经氨吸附塔处理后的甲乙硅烷混合气经过一级冷凝塔和二级冷凝塔,在冷冻处理时一级冷凝塔温度为-190℃,冷冻处理过程中通过真空泵抽除氢气等不凝气,可以把甲乙硅烷混合气中的氢气含量降到100ppm。冷冻后进行甲硅烷分离时,通过调节液氮流量调节阀使一级冷凝塔温度和二级冷凝塔温度分别为-130℃、-150℃,分离得到的甲硅烷的纯度达到99.994%。乙硅烷的纯度为99.3%。分离的甲硅烷收集在冷阱的气瓶内。

48.实施例2

49.本案例中,未处理前的甲乙硅烷混合气中,含有:固体颗粒物、氨气、氢气、甲硅烷、乙硅烷等。

50.(1)甲乙硅烷混合气固体颗粒物过滤

51.将含有固体颗粒物的甲乙硅烷混合气经过滤塔过滤,颗粒物浓度可以降低为0.06mg/m3;过滤塔中的填料为玻璃棉。

52.(2)甲硅烷混合气的除氨

53.经过滤后的氨含量为13%(体积)的甲乙硅烷混合气通过氨吸附塔,流速为50l/min,氨吸附塔的压力是0.2-0.3mpaa,温度5-10℃之间;氨吸附塔出口流出的甲乙硅烷混合气氨气含量为25ppm;乙硅烷损失0.85%。氨吸附塔内的填料为4a分子筛。

54.(3)混合气的除氢

55.经氨吸附塔处理后的甲乙硅烷混合气经过一级冷凝塔和二级冷凝塔,在冷冻处理时一级冷凝塔温度为-190℃,冷冻处理过程中通过真空泵抽除氢气等不凝气,可以把甲乙硅烷中的氢气含量降到120ppm。冷冻后进行甲硅烷分离时,通过调节液氮流量调节阀使一级冷凝塔温度和二级冷凝塔温度分别为-130℃、-150℃,分离得到的甲硅烷的纯度达到99.997%。乙硅烷的纯度为99.5%。分离的甲硅烷收集在冷阱的气瓶内。

56.实施例3

57.本案例中,未处理前的甲乙硅烷混合气中,含有:固体颗粒物、氨气、氢气、甲硅烷、乙硅烷等。

58.(1)甲乙硅烷混合气固体颗粒物过滤

59.将含有固体颗粒物的甲乙硅烷混合气经过滤塔过滤,颗粒物浓度可以降低为0.04mg/m3以下;过滤塔中的填料为玻璃棉。

60.(2)甲硅烷混合气的除氨

61.经过滤后的氨含量为10%(体积)的甲乙硅烷混合气通过氨吸附塔,流速为50l/min,氨吸附塔的压力是0.2-0.3mpaa,温度在5-10℃之间;氨吸附塔出口流出的甲乙硅烷混合气氨气含量为19ppm;乙硅烷损失0.75%。氨吸附塔内的填料为4a分子筛。

62.(3)混合气的除氢

63.经氨吸附塔处理后的甲乙硅烷混合气经过一级冷凝塔和二级冷凝塔,在冷冻处理时一级冷凝塔温度为-190℃,冷冻处理过程中通过真空泵抽除氢气等不凝气,可以把甲乙硅烷中的氢气含量降到180ppm。冷冻后进行甲硅烷分离时,通过调节液氮流量调节阀使一级冷凝塔温度和二级冷凝塔温度分别为-130℃、-150℃,分离得到的甲硅烷的纯度达到99.991%,乙硅烷的纯度为99.1%。分离的甲硅烷收集在冷阱的气瓶内。

64.实施例1-3纯化分离后的结果汇总表

[0065][0066]

以上所述的仅是本技术的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,将分别公开在不同的实施例中的技术方案适当组合而得到的实施方式也包括在本实用新型的技术范围内,在本技术原理的基础上,还可以做出若干其它变型,也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1