一种以压差实现自动反吹的装置的制作方法

1.本实用新型涉及除尘设备技术领域,更具体地说,特别涉及一种以压差实现自动反吹的装置。

背景技术:

2.目前窑炉一般会配备烟气处理设备,对烟气进行处理,而除尘设备,便是烟气处理中的一个环节,现有的除尘设备在处理烟气过程中,如过滤布袋发生堵塞,无法及时发现,将影响烟气除尘效果,且内部积存的灰尘清理起来也比较麻烦。

技术实现要素:

3.本实用新型的目的在于提供一种以压差实现自动反吹的装置。

4.为了达到上述目的,本实用新型采用的技术方案如下:一种以压差实现自动反吹的装置,包括除尘箱,除尘箱两端分别连通连接有进风管和出风管,还包括第一压差传感器、第二压差传感器、反吹管、风机、处理器和除尘机构,所述第一压差传感器和第二压差传感器分别安装在进风管和出风管上,所述反吹管连通安装在出风管上,所述风机的出风端与反吹管连通连接,风机、第一压差传感器和第二压差传感器均与处理器电性连接,所述除尘箱内安装有过滤布袋,所述除尘机构与除尘箱之间抽拉式连接。

5.优选地,所述除尘机构包括金属滤网,所述除尘箱下表面靠近进风管位置开设有开口,所述金属滤网通过开口插设于除尘箱内,金属滤网上下端均固定安装有折板,所述开口一侧壁中部固定安装有凸出板,金属滤网其中一端折板通过螺钉与凸出板固定连接。

6.优选地,所述除尘箱内部靠近出风管一端位置固定安装有隔板,隔板中部开设有通口,隔板靠近出风管位置的一侧表面在通口位置设有一体结构的凸出沿圈,所述过滤布袋固定安装在凸出沿圈上。

7.优选地,所述进风管端部连通安装有第一闸阀。

8.优选地,所述出风管端部连通安装有第二闸阀。

9.优选地,所述进风管上连通安装有排管,排管端部连通安装有第三闸阀。

10.优选地,所述第一闸阀、第二闸阀和第三闸阀均为电磁阀,且均与处理器电性连接。

11.优选地,所述处理器为plc。

12.优选地,所述除尘箱一侧表面在过滤布袋位置开设有矩形开口,矩形开口中通过螺钉安装有门板。

13.与现有技术相比,本实用新型的优点在于:

14.本实用新型以压差为除尘反吹系统启动信号,当压差值到达设定启动值时,证明过滤布袋发生堵塞,风机开启,此时风机箱出风管吹风,风进入除尘箱内,能够将过滤布袋中收集的烟尘颗粒吹至除尘机构,然后将除尘机构抽出,此时能够进行清理,提高了对灰尘清理的效率,延长了使用寿命。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

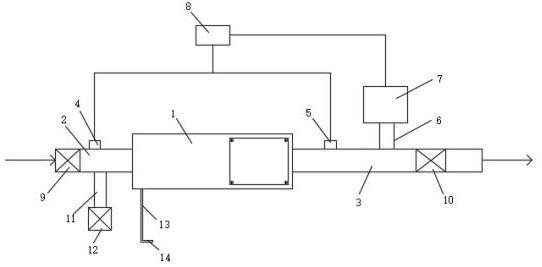

16.图1是本实用新型一种以压差实现自动反吹的装置的结构图;

17.图2是本实用新型除尘箱的剖视图;

18.图3是图2中a处结构放大示意图。

19.图中:1除尘箱、2进风管、3出风管、4第一压差传感器、5第二压差传感器、6反吹管、7风机、8处理器、9第一闸阀、10第二闸阀、11排管、12第三闸阀、13金属滤网、14折板、15开口、16凸出板、17隔板、18凸出沿圈、19过滤布袋。

具体实施方式

20.下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

21.参阅图1所示,本实用新型提供一种以压差实现自动反吹的装置,包括除尘箱1,除尘箱1两端分别连通连接有进风管2和出风管3,还包括第一压差传感器4、第二压差传感器5、反吹管6、风机7、处理器8和除尘机构,所述第一压差传感器4和第二压差传感器5分别安装在进风管2和出风管3上,所述反吹管6连通安装在出风管3上,所述风机7的出风端与反吹管6连通连接,风机7、第一压差传感器4和第二压差传感器5均与处理器8电性连接,所述除尘箱1内安装有过滤布袋19,所述除尘机构与除尘箱1之间抽拉式连接。

22.参阅图2和图3所示,本实施例中,所述除尘机构包括金属滤网13,所述除尘箱1下表面靠近进风管2位置开设有开口15,所述金属滤网13通过开口15插设于除尘箱1内,金属滤网13上下端均固定安装有折板14,所述开口15一侧壁中部固定安装有凸出板16,金属滤网13其中一端折板14通过螺钉与凸出板16固定连接,折板14能够封闭开口15,从而提高密封性。

23.本实施例中,所述除尘箱1内部靠近出风管3一端位置固定安装有隔板17,隔板17中部开设有通口,隔板17靠近出风管3位置的一侧表面在通口位置设有一体结构的凸出沿圈18,所述过滤布袋19固定安装在凸出沿圈18上,过滤布袋19与凸出沿圈18之间可以通过捆扎方式连接。

24.本实施例中,所述进风管2端部连通安装有第一闸阀9。

25.本实施例中,所述出风管3端部连通安装有第二闸阀10。

26.本实施例中,所述进风管2上连通安装有排管11,排管11端部连通安装有第三闸阀12。

27.本实施例中,所述第一闸阀9、第二闸阀10和第三闸阀12均为电磁阀,且均与处理器8电性连接,便于控制。

28.本实施例中,所述处理器8为plc,其具有计算功能,通过预设算法,其能够根据第一压差传感器4与第二压差传感器5的数据差控制第一闸阀9、第二闸阀10、第三闸阀12及风

机7的启停。

29.本实施例中,所述除尘箱1一侧表面在过滤布袋19位置开设有矩形开口,矩形开口中通过螺钉安装有门板,通过拆卸门板,能够便于过滤布袋19的清洗跟换工作。

30.工作原理:正常除尘时,需关闭第三闸阀12,此时烟气通过进风管2进入除尘箱1内,通过过滤布袋19进行过滤,烟尘颗粒能够收集在过滤布袋19中,过滤后的气体容桂出风管3排出;当第一压差传感器4与第二压差传感器5检测压差的差距达到一定范围时,证明过滤布袋19发生堵塞,此时plc将控制第三闸阀12开启、第一闸阀9和第二闸阀10关闭,plc控制风机7开启,此时风机7箱出风管3吹风,风进入除尘箱1内,能够将过滤布袋19中收集的烟尘颗粒吹在金属滤网13表面,然后将进水滤网13从除尘箱1内拉出,此时能够将金属滤网13表面烟尘颗粒进行清理。

31.虽然结合附图描述了本实用新型的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本实用新型的权利要求所描述的保护范围,都应当在本实用新型的保护范围之内。

技术特征:

1.一种以压差实现自动反吹的装置,包括除尘箱,除尘箱两端分别连通连接有进风管和出风管,其特征在于:还包括第一压差传感器、第二压差传感器、反吹管、风机、处理器和除尘机构,所述第一压差传感器和第二压差传感器分别安装在进风管和出风管上,所述反吹管连通安装在出风管上,所述风机的出风端与反吹管连通连接,风机、第一压差传感器和第二压差传感器均与处理器电性连接,所述除尘箱内安装有过滤布袋,所述除尘机构与除尘箱之间抽拉式连接,所述除尘机构包括金属滤网,所述除尘箱下表面靠近进风管位置开设有开口,所述金属滤网通过开口插设于除尘箱内,金属滤网上下端均固定安装有折板,所述开口一侧壁中部固定安装有凸出板,金属滤网其中一端折板通过螺钉与凸出板固定连接。2.根据权利要求1所述的一种以压差实现自动反吹的装置,其特征在于:所述除尘箱内部靠近出风管一端位置固定安装有隔板,隔板中部开设有通口,隔板靠近出风管位置的一侧表面在通口位置设有一体结构的凸出沿圈,所述过滤布袋固定安装在凸出沿圈上。3.根据权利要求1所述的一种以压差实现自动反吹的装置,其特征在于:所述进风管端部连通安装有第一闸阀。4.根据权利要求3所述的一种以压差实现自动反吹的装置,其特征在于:所述出风管端部连通安装有第二闸阀。5.根据权利要求4所述的一种以压差实现自动反吹的装置,其特征在于:所述进风管上连通安装有排管,排管端部连通安装有第三闸阀。6.根据权利要求5所述的一种以压差实现自动反吹的装置,其特征在于:所述第一闸阀、第二闸阀和第三闸阀均为电磁阀,且均与处理器电性连接。7.根据权利要求1所述的一种以压差实现自动反吹的装置,其特征在于:所述处理器为plc。8.根据权利要求2所述的一种以压差实现自动反吹的装置,其特征在于:所述除尘箱一侧表面在过滤布袋位置开设有矩形开口,矩形开口中通过螺钉安装有门板。

技术总结

本实用新型公开了一种以压差实现自动反吹的装置,包括除尘箱,除尘箱两端分别连通连接有进风管和出风管,还包括第一压差传感器、第二压差传感器、反吹管、风机、处理器和除尘机构,第一压差传感器和第二压差传感器分别安装在进风管和出风管上,风机、第一压差传感器和第二压差传感器均与处理器电性连接,除尘机构与除尘箱之间抽拉式连接。本实用新型以压差为除尘反吹系统启动信号,当压差值到达设定启动值时,证明过滤布袋发生堵塞,风机开启,此时风机箱出风管吹风,风进入除尘箱内,能够将过滤布袋中收集的烟尘颗粒吹至除尘机构,然后将除尘机构抽出,此时能够进行清理,提高了对灰尘清理的效率,延长了使用寿命。延长了使用寿命。延长了使用寿命。

技术研发人员:张英 刘更生 刘常涛

受保护的技术使用者:山东钢铁集团永锋临港有限公司

技术研发日:2022.01.27

技术公布日:2022/10/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1