一种羰基合成气液反应器的制作方法

1.本实用新型涉及石油化工、煤化工技术领域,具体涉及一种羰基合成气液反应器。

背景技术:

2.醋酸是一种重要的化学中间体和反应溶剂,可用于生产醋酸纤维、醋酸乙烯、醋酐、聚乙烯醇等化学品,在医药、染料、合成纤维、食品等领域得到广泛的应用。目前工业上主要通过羰基合成法生产醋酸,液相甲醇进料和气相co进料在催化剂体系中反应合成醋酸,该气液反应过程为气液传质控制。传统的羰基合成工艺反应器多采用机械搅拌的方式强化气液传质效率,然而机械搅拌存在振动大、密封易泄露等问题,容易造成装置停车和存在有毒可燃气体泄露风险,难以实现长周期、稳定和安全地运行。

3.针对机械搅拌存在的问题,近年来,使用流体搅拌替代机械搅拌成为羰基化合成反应器技术改进的一个重要方向。上海华谊能源化工有限公司专利cn 202020145192.6和cn 202110014036.5中描述,在无机械搅拌条件下,通过将近壁处一个或多个缩径式喷头喷射出的反应循环液与单层或多层气体分布器相配合,来改善反应原料及循环母液的混合效果;兖矿鲁南化工有限公司专利cn 201811224192.9中描述,通过在反应釜顶部设置至少两个靠近内壁的喷头,底部设置五层气体分配器,实现流体搅拌代替机械搅拌的目的。喷头的偏心设置,容易造成偏流现象,导致反应器内气液分散不均匀,从而引起催化剂沉淀。河北英都气化有限公司专利cn 201520809611.0中描述,在反应釜底部甲醇进料管和催化剂返料管端部均设置旋转喷射管,利用喷射搅拌和气流搅拌相结合的方式来促进气液混合与分散。仅通过底部的两股液体进料喷射搅拌,不能高效地破碎气泡,导致反应釜内co主要以大气泡的形式存在,不利于提升气液传质速率和反应速率。日本专利jp 8188547a中公开了一种内循环式羰基化反应釜,通过导流筒内向上流动的气液混合流体和导流筒与壁面间隙内向下流动的流体构成循环流动,从而促进气液混合。在反应釜内,流体的循环流动主要由气体喷射主导,当气体喷射动量不足时,循环流动无法形成,更无法实现气液两相的均匀分散。中石化上海工程有限公司专利cn 201320103329.1和cn 201310072175.9中描述,通过在反应釜底部设置竖直向上中心喷嘴,使液体进料垂直向上喷射,同时在反应釜下部设置圆环形气体分布器,保证气液两相顺流接触,可促进反应器内气液两相的混合与传质。但是,气液两相并流向上运动,竖直向上的射流对气泡在径向方向上的分散作用有限,导致该反应器内气泡的分散仍不太理想。

4.综上所述,目前使用的流体搅拌技术仍存在气液混合较传统机械搅拌效果差,装置生产能力下降等问题。

技术实现要素:

5.针对上述现有技术中存在的技术问题,本实用新型的目的是提供一种羰基合成气液反应器,采用本实用新型提供的反应器,不仅可以避免机械搅拌易发生的机械密封泄露问题,而且可以有效改善反应器内气液混合与传质效果,提高反应速率和反应器利用效率,

降低装置功耗,实现保质增产的目标,保障装置长周期稳定运行。

6.本实用新型可通过以下技术方案实现:

7.一种羰基合成气液反应器,该反应器的反应器主体从下到上依次设有co进料口、催化剂母液返回口、甲醇进料口、反应液出口、循环液出口和循环液入口。

8.本实用新型技术方案中,co进料口上设有底部气体分布器。该反应器的中部和顶部各设有一个co进料口,且co进料口上均设有气体分布器。催化剂母液返回口的端部设有喷嘴;甲醇进料口的端部设有喷嘴;循环液入口的端部设有喷嘴。所述反应器主体由反应釜筒体和上下半球形/椭球形封头构成。所述喷嘴的出口竖直向下。所述喷嘴的出口位于反应釜液面以下、最低处气体分布器以上。至少有一个喷嘴位于所述多个co进料口上相邻气体分布器之间。所述喷嘴的出口与其下方第一个气体分布器的间距为反应釜筒体高度的0.02-0.3倍。相邻气体分布器的间距为0.2-0.6倍反应釜筒体高度;所述气体分布器结构为环形或圆盘形;所述气体分布器的直径为0.15-0.5倍反应釜直径。

9.本实用新型技术方案中:混合液从所述催化剂母液返回口或所述甲醇进料口或所述循环液入口返回反应釜内。

10.本实用新型技术方案中:所述催化剂母液返回口端部喷嘴、所述甲醇进料口端部喷嘴和所述循环液入口端部喷嘴的出口均竖直向下,且位于反应器轴向不同高度处。

11.优选地,在轴向方向上,所述循环液入口端部喷嘴位于所述甲醇进料口端部喷嘴的上方;所述甲醇进料口端部喷嘴位于所述催化剂母液返回口端部喷嘴的上方。

12.优选地,在径向方向上,所述催化剂母液返回口端部喷嘴、所述甲醇进料口端部喷嘴和所述循环液入口端部喷嘴均位于反应器中轴线上。

13.本实用新型技术方案中:

14.1)催化剂母液返回口位于反应釜液面以下、最低处气体分布器以上;

15.2)甲醇进料口位于反应釜液面以下、最低处气体分布器以上;

16.3)循环液入口位于反应釜液面以下、最低处气体分布器以上。

17.优选地,位于反应釜最高处的喷嘴的出口距反应釜液面0.05-0.4倍的液位高度。

18.本实用新型技术方案中:所述催化剂母液返回口端部的喷嘴、所述甲醇进料口端部的喷嘴和所述循环液入口端部的喷嘴中至少有一个喷嘴位于所述多个co进料口上相邻气体分布器之间。

19.在一些优选的技术方案中:

20.1)所述催化剂母液返回口端部喷嘴的出口与其下方第一个气体分布器的间距为反应釜筒体高度的0.02-0.3倍;

21.2)所述甲醇进料口端部喷嘴的出口与其下方第一个气体分布器的间距为反应釜筒体高度的0.02-0.3倍;

22.3)所述循环液入口端部喷嘴的出口与其下方第一个气体分布器的间距为反应釜筒体高度的0.02-0.3倍。

23.在一些具体的技术方案中:所述反应器主体设置三个co进料口,所述co进料口上均装有气体分布器;相邻气体分布器的间距为0.2-0.6倍反应釜筒体高度,且相邻气体分布器的间距沿反应釜轴向可调整。

24.本实用新型技术方案中:所述气体分布器的结构为环形或圆盘形,优选为圆盘形。

25.在一些具体的技术方案中:所述环形或圆盘形气体分布器的直径为0.15-0.5倍反应釜直径。

26.优选地,所述催化剂母液返回口端部的喷嘴出口射流速度为4-15m/s。

27.优选地,所述甲醇进料口端部的喷嘴出口射流速度为4-15m/s。

28.优选地,所述循环液入口端部的喷嘴出口射流速度为4-15m/s。

29.优选地,所述气体分布器的气孔出口速度为3-25m/s。

30.本实用新型的有益效果:

31.本实用新型通过催化剂母液、甲醇进料液以及反应釜循环液产生多股射流搅拌,同时与多层co分布器相配合,改善了co气体以及原料液在反应釜内的分布。整个反应釜内无转动部件,不仅可以消除机械搅拌造成的机械密封泄露和生产安全隐患,保障装置的长周期稳定运行,而且可以节约设备的运行及维护成本,也可降低装置功耗。在高速液体射流的剪切破碎作用下,反应釜内产生大量细小气泡,提高了气液传质速率以及反应速率,可使产能得到提升。

附图说明

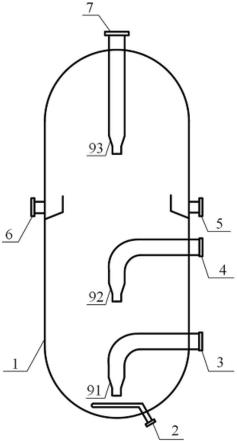

32.图1是本实用新型提供的一种羰基合成气液反应器的结构示意图。

33.图2是本实用新型提供的另一种羰基合成气液反应器的结构示意图。

34.图3是本实用新型提供的一种气体分布器结构示意图。

35.图4是本实用新型提供的另一种气体分布器结构示意图。

36.其中:1-反应器主体;2-co进料口;21-底部co进料口;22-中部co进料口;23-顶部co进料口;3-催化剂母液返回口;4-甲醇进料口;5-反应液出口;6-循环液出口;7-循环液入口;81-底部气体分布器;82-中部气体分布器;83-顶部气体分布器;91-催化剂母液返回口端部喷嘴;92-甲醇进料口端部喷嘴;93-循环液入口端部喷嘴。

具体实施方式

37.下面结合实施例对本实用新型提供的羰基合成气液反应器做进一步说明,但本实用新型的保护范围不限于此:

38.图1和2所示为本实用新型一种羰基合成气液反应器,包括反应器主体1、底部co进料口21、中部co进料口22、顶部co进料口23、催化剂母液返回口3、甲醇进料口4、反应液出口5、循环液出口6、循环液入口7;所述的反应器主体由反应器筒体和半球形封头组成;所述底部co进料口21、中部co进料口22和顶部co进料口23上分别装有底部气体分布器81、中部气体分布器82和顶部气体分布器83;所述气体分布器的结构为环形或圆盘形,优选为圆盘形。来自精馏系统的混合液从所述催化剂母液返回口3或所述甲醇进料口4或所述循环液入口7返回反应釜;所述催化剂母液返回口3的端部设有喷嘴91;所述甲醇进料口4的端部设有喷嘴92;所述循环液入口7的端部设有喷嘴93;所述喷嘴的出口竖直向下,且于反应釜内中心设置。其中,催化剂母液是指从闪蒸罐底部返回反应釜的液体。在反应压力2.8mpa、温度190℃条件下,通入反应釜的甲醇与co在催化剂作用下反应生成醋酸,同时伴有少量副产物醋酸甲酯的生成。

39.采用多层气体分布以及多股射流搅拌,有利于co气体在整个反应釜内均匀分散。

同时在射流的剪切破碎作用下,co气体在反应釜内以较小气泡的形式存在,有助于提升反应速率。

40.作为一种具体的实施方式,所述底部气体分布器与中部气体分布器的间距为反应釜筒体高度的0.2-0.5倍;所述中部气体分布器与顶部气体分布器的间距为反应釜筒体高度的0.3-0.6倍;所述底部气体分布器、中部气体分布器和顶部气体分布器的直径为0.15-0.5倍反应釜直径;所述喷嘴91位于所述底部气体分布器与中部气体分布器之间;所述喷嘴92位于所述中部气体分布器与顶部气体分布器之间;所述喷嘴93位于所述顶部气体分布器的上方,且其出口位于反应釜液面以下,优选为距液面0.05-0.4倍的液位高度。

41.在一些优选的实施案例中,所述气体分布器81与所述喷嘴91的间距为反应釜筒体高度的0.02-0.3倍;所述气体分布器82与所述喷嘴92的间距为反应釜筒体高度的0.02-0.3倍;所述气体分布器83与所述喷嘴93的间距为反应釜筒体高度的0.02-0.3倍。

42.在一个优选的实施案例中,所述喷嘴91出口射流速度为4-15m/s。

43.在一个优选的实施案例中,所述喷嘴92出口射流速度为4-15m/s。

44.在一个优选的实施案例中,所述喷嘴93出口射流速度为4-15m/s。

45.在一个优选的实施案例中,所述气体分布器81的气孔出口速度为3-25m/s。

46.在一个优选的实施案例中,所述气体分布器82的气孔出口速度为3-25m/s。

47.在一个优选的实施案例中,所述气体分布器83的气孔出口速度为3-25m/s。

48.实施例1

49.采用如图2所示甲醇羰基合成气液反应器,反应釜筒体高5.5m,直径3.5m,半球形封头直径3.5m,反应釜液位高6.25m。三层气体分布器均为环形(如图3所示),直径为950mm,相邻两层气体分布器的间距均为2m,气体分布器81与喷嘴91的间距为0.5m,气体分布器82与喷嘴92的间距为0.5m,气体分布器83与喷嘴93的间距为0.5m,喷嘴93出口位于反应釜液面下方1m。每层气体分布器气孔出口速度为10m/s,喷嘴91出口速度为9m/s,喷嘴92出口速度为6m/s,喷嘴93出口速度为10m/s。甲醇原料和来自精馏系统的混合液从甲醇进料口进入反应釜,co气体原料分别从进料口21、进料口22和进料口23通入反应釜,来自闪蒸罐底部返回的母液从催化剂母液口返回反应釜,反应液从反应液出口5排出,反应釜循环液从循环液出口6排出,经换热器后再通过循环液入口7返回反应釜内。在反应压力2.8mpa、温度190℃条件下,在催化剂系统中,甲醇与co反应生成醋酸,并副产少量醋酸甲酯。运行结果表明,反应釜运行平稳,底部温度波动在3℃以内,副产物醋酸甲酯含量为0.65%。

50.实施例2

51.在与实施例1相同的温度、压力和催化体系下,与实施例1的区别仅在于气体分布器为圆盘形(如图4所示)。运行结果表明,反应釜运行平稳,底部温度波动在2℃以内,副产物醋酸甲酯含量为0.52%。

52.实施例3

53.在与实施例2相同的温度、压力和催化体系下,与实施例2的区别仅在于喷嘴91出口速度为12m/s,喷嘴92出口速度为8m/s,喷嘴93出口速度为15m/s。运行结果表明,反应釜运行平稳,底部温度波动在1℃以内,副产物醋酸甲酯含量为0.34%。

54.以上所述仅为本实用新型的优选实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护

范围之内,本实用新型请求保护的技术内容已经全部记载在权利要求中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1