一种适用于花生壳的高效粉碎装置的制作方法

1.本实用新型涉及生物质燃料原料粉碎技术领域,具体涉及一种适用于花生壳的高效粉碎装置。

背景技术:

2.生物质燃料是采用花生壳、秸秆等农林废弃物为原材料经过粉碎、混合、挤压、烘干等工艺,制成颗粒状的可直接燃烧的一种新型清洁燃料。如最终压缩成直径10mm左右、长度30mm左右的颗粒状燃料,用来替代传统煤。传统煤燃烧会产生很多浓烟等多种污染环境的硫化物,但生物质颗粒燃料的优点是热量高于煤、无烟、不产生硫化物等污染物,非常环保。生物质燃料制备前需要将各种农林废弃物原料进行粉碎,比如花生壳,花生壳质轻,可压缩性强且纤维丰富,采用传统粉碎机进行粉碎时有时容易出现卡死的情况,需要停机进行慢慢抠挖,处理十分繁琐,同时有时不注意容易出现电机过热而烧机损坏的情况,大大影响生产效率。

技术实现要素:

3.本实用新型针对上述技术问题提供一种尤其适于花生壳等农林废弃物粉碎的高效粉碎装置。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种适用于花生壳的高效粉碎装置,包括粉碎装置本体,所述粉碎装置本体的上部设有进料斗,所述进料斗的下方分布有粉碎腔,所述粉碎腔内分布有切割辊体;所述切割辊体上分布有若干切刀,受驱动力可旋转分布在所述粉碎腔内;所述粉碎腔的下方设有物料道,所述物料道的下方分布有切磨腔,所述切磨腔内分布有旋转切磨辊;所述旋转切磨辊的外壁上开设有切槽,受驱动力可旋转纵向分布在所述切磨腔内,所述切磨腔的下端一侧开设有出料口;

6.所述切磨腔的上端中部开设有弹簧伸缩固定槽;所述弹簧伸缩固定槽内自上而下依次分布有弹簧、伸缩体;所述伸缩体开设有轴承固定槽,所述轴承固定槽内固定有第一滚动轴承;所述旋转切磨辊的上部设有上转轴,所述上转轴的上端固定在所述第一滚动轴承的内圈。

7.进一步的,所述切磨腔的下方还开设有伸缩驱动室;所述旋转切磨辊的下部还设有下转轴,所述下转轴自上而下穿过所述伸缩驱动室分布;所述下转轴的中部还套设有第二滚动轴承,所述第二滚动轴承的外圈套设有环形支撑板,所述环形支撑板的下方分布有伸缩杆组件;所述第二滚动轴承、所述环形支撑板和所述伸缩杆组件分布在所述伸缩驱动室内。

8.进一步的,所述伸缩驱动室的下方还设有电机驱动室;所述下转轴的下部径向剖面呈多边形结构,分布在所述电机驱动室内;所述电机驱动室内还分布有电机连接头;所述电机连接头的下部与驱动电机的输出轴紧固连接,其上部对应所述下转轴的下部开设有多

边形插槽,所述下转轴的下部可上下活动分布在电机连接头内。

9.进一步的,所述伸缩驱动室和所述切磨腔之间设有第一隔板,所述第一隔板的顶部设成倾斜的物料滑坡结构,其中部对应所述下转轴开设有下转轴第一穿孔;所述下转轴第一穿孔内固定有环形硅胶圈;所述下转轴穿过所述环形硅胶圈的内圈分布。

10.进一步的,所述电机驱动室和所述伸缩驱动室之间设有第二隔板;所述第二隔板的中部对应开设有下转轴第二穿孔;所述下转轴可活动穿过所述下转轴第二穿孔分布。

11.进一步的,所述环形支撑板的内圈结合有两个以上所述第二滚动轴承。

12.进一步的,所述切割辊体横向分布在所述粉碎腔内,由第一驱动电机驱动高速旋转;所述物料道的下端分布在所述切磨腔的上端一侧。

13.进一步的,所述旋转切磨辊主体呈上窄下宽的锥体状结构。

14.本实用新型与现有技术相比的有益效果:

15.采用本实用新型花生壳等原料自顶部的进料斗加入,然后经过切割辊体的高速切割变成初级粉碎物料;初级粉碎物料自所述物料道落入所述切磨腔,并由旋转切磨辊进一步切割研磨(可为慢速切割研磨) 呈更细颗粒,并自出料口出料。在所述旋转切磨辊切割研磨过程中,控制所述伸缩杆组件的上下伸缩实现旋转切磨辊的上下伸缩,进而有效杜绝旋转切磨辊被花生壳卡死的问题。通过结合采用初级粉碎和二次切割研磨的方式以及结合旋转切磨辊的可上下伸缩方式,显著减少粉碎装置被花生壳颗粒卡死的现象,降低生产故障,提高生产效率。

附图说明

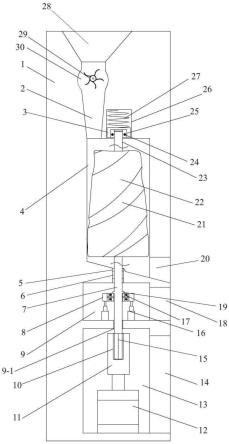

16.图1是本实用新型的结构示意图。

具体实施方式

17.如图1所示,一种适用于花生壳的高效粉碎装置,包括粉碎装置本体1,所述粉碎装置本体的上部设有进料斗28,所述进料斗的下方分布有粉碎腔30,所述粉碎腔内分布有切割辊体29;所述切割辊体上分布有若干切刀,受驱动力可旋转分布在所述粉碎腔内;本实施例的所述切割辊体横向分布在所述粉碎腔内,由第一驱动电机驱动高速旋转;所述粉碎腔的下方设有物料道2,所述物料道的下方分布有切磨腔4,本实施例的所述物料道的下端分布在所述切磨腔的上端一侧。所述切磨腔内分布有旋转切磨辊22,本实施例的所述旋转切磨辊主体呈上窄下宽的锥体状结构。所述旋转切磨辊的外壁上开设有切槽 21,受驱动力可旋转纵向分布在所述切磨腔内,实施例所述旋转切磨辊采取慢速转动的方式,所述切磨腔的下端一侧开设有出料口20。为能够实现所述旋转切磨辊的上下伸缩,以减少卡死的情况,所述切磨腔的上端中部开设有弹簧伸缩固定槽26;所述弹簧伸缩固定槽内自上而下依次分布有弹簧27、伸缩体3;本实施例的所述伸缩体可以采用矩形体结构,所述伸缩体的下侧中部开设有轴承固定槽25,所述轴承固定槽内固定有第一滚动轴承24;所述旋转切磨辊的上部设有上转轴23,所述上转轴的上端固定在所述第一滚动轴承的内圈。进一步的,所述切磨腔的下方还开设有伸缩驱动室9;所述伸缩驱动室和所述切磨腔之间设有第一隔板,所述第一隔板的顶部设成倾斜的物料滑坡结构,其中部对应所述下转轴开设有下转轴第一穿孔5;所述下转轴第一穿孔内固定有环形硅胶圈6;所述旋转切磨辊的下部还设有下转轴7;所述

下转轴7穿过所述环形硅胶圈的内圈且自上而下穿过所述伸缩驱动室9分布;在使用中,环形硅胶圈6的内圈要涂上润滑物质,以提高下转轴7的旋转和上下移动的顺畅性。所述下转轴的中部还套设有第二滚动轴承17,所述第二滚动轴承的外圈套设有环形支撑板8,在制备时,为提高稳定性,在所述下转轴上设有连接凸台19,所述连接凸台19分布在所述第二滚动轴承17的内圈上方,并与所述第二滚动轴承17的内圈紧固连接如胶水粘结或焊接;所述环形支撑板8的下方分布有伸缩杆组件,伸缩杆组件可选液压缸16,优先选用小型的同步液压缸,可设有2~3个,同步对环形支撑板8做上提驱动;所述第二滚动轴承、所述环形支撑板和所述伸缩杆组件分布在所述伸缩驱动室内;为提高可靠性,本具体实施例的所述环形支撑板的内圈结合有两个以上所述第二滚动轴承17,即两个以上所述第二滚动轴承17的内圈分布有下转轴7,其外圈一同紧固到环形支撑板的内圈。所述伸缩驱动室的下方还设有电机驱动室13;所述下转轴的下部15径向剖面呈多边形结构,分布在所述电机驱动室内;所述电机驱动室内还分布有电机连接头11;所述电机连接头11的下部与驱动电机12的输出轴紧固连接,其上部对应所述下转轴的下部开设有多边形插槽10,所述下转轴的下部可上下活动分布在电机连接头内。所述电机驱动室和所述伸缩驱动室之间设有第二隔板;所述第二隔板的中部对应开设有下转轴第二穿孔9-1;所述下转轴可活动穿过所述下转轴第二穿孔分布。当然,为了维护方便所述伸缩驱动室 9的一侧开设有门板18,所述电机驱动室13的一侧也开设有门板14。采用本实用新型具有效率高、粉碎效果好,不易出现卡死等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1