一种气液反应装置及气液反应系统的制作方法

1.本实用新型涉及化工领域,特别涉及一种气液反应装置及气液反应系统。

背景技术:

2.气液反应器是一种常见的化工反应设备,反应过程原料与气体的接触面积和接触时间是影响的反应器反应速度的关键。传统的立式气液反应器气体通常由进气管导入反应釜中,上升气泡体积大、流程短,气液两相接触面积小,未反应气体淤积在反应器上部空间,气液两相接触时间短,导致反应速率较慢。

3.因此,如何设计一种气液接触面积大、接触时间长的反应器,是本领域技术人员亟待解决的问题。

技术实现要素:

4.本实用新型的目的之一是针对现有技术的不足,提供一种气液反应装置,其结构简单、维护方便,可有效解决反应过程中气液两相接触时间短、接触面积小、气液反应效率差的问题。

5.本实用新型的目的之二是提供一种气液反应系统,通过至少两个气液反应装置串联构成反应系统,可有效延长气液接触时间,延长反应路径,满足企业需求。

6.实现本实用新型目的之一的技术方案是:一种气液反应装置,包括筒体、搅拌轴、布气管,所述筒体沿水平方向延伸,且两端封口,筒体设置有换热夹套,所述筒体的内空底部设有向上延伸的挡板,将筒体的内空分隔为第一腔室、第二腔室,所述筒体的一端顶部设置进料口,与第一腔室连通,筒体的另一端顶部设置排气口、底部设置排液口,均与第二腔室连通,所述搅拌轴同心设置在筒体的第一腔室中,搅拌轴的一端外伸出筒体,与动力装置连接,搅拌轴上设有搅拌叶片,所述搅拌叶片沿搅拌轴的长度方向呈螺旋延伸,且搅拌叶片的边缘距离筒体内壁的距离从筒体的一端向另一端逐级缩小,至形成间隙配合,所述布气管设置在筒体的内部空间中,该布气管的上游端外伸出筒体,位于筒体一端,该布气管的下游端朝向筒体的另一端呈螺旋状延伸,位于搅拌叶片和筒体内壁之间的间隔空间中,且下游端封口,所述布气管上设有若干布气孔,这些布气孔沿布气管的延伸方向均匀分布。

7.还包括气液分离装置,所述气液分离装置的进料口与排气口相连。

8.还包括气体缓冲罐,所述气体缓冲罐的进料口与气液分离装置的排气口相连。

9.所述换热夹套的介质进口位于筒体一端的底部,该换热夹套的介质出口位于筒体另一端的顶部。

10.所述筒体的另一端通过端盖形成封口。

11.所述搅拌轴的另一端可转动的支承在端盖上。

12.实现本实用新型目的之二的技术方案是:一种气液反应系统,包括至少两个任一上述的气液反应装置,位于上游的气液反应装置的排液口与下游相邻的气液反应装置的进料口连通,位于上游的气液反应装置的出气口与下游相邻的气液反应装置的布气管的上游

端连通。

13.采用上述技术方案具有以下有益效果:

14.1、气液反应装置包括筒体、搅拌轴、布气管,其中,筒体提供气液反应的空间,布气管用于向筒体中提供气相,且使气相分布均匀。所述筒体沿水平方向延伸,且两端封口,筒体设置有换热夹套,满足气液反应所需温度要求。所述筒体的内空底部设有向上延伸的挡板,将筒体的内空分隔为第一腔室、第二腔室。所述筒体的一端顶部设置进料口,与第一腔室连通,液相由进料口进入第一腔室,且由挡板限位,汇集在第一腔室内。筒体的另一端顶部设置排气口、底部设置排液口,均与第二腔室连通。所述搅拌轴同心设置在筒体的第一腔室中,搅拌轴的一端外伸出筒体,与动力装置连接,由动力装置驱动旋转。搅拌轴上设有搅拌叶片,所述搅拌叶片沿搅拌轴的长度方向呈螺旋延伸,且搅拌叶片的边缘与筒体内壁之间的间隔从筒体的一端向另一端逐级缩小,至形成间隙配合,也即,搅拌叶片浸没在汇集至第一腔室内的液相深度由一端向另一端逐渐加深,接触面积逐渐增大。所述布气管设置在筒体的内部空间中,该布气管的上游端外伸出筒体,位于筒体一端,用于与气相源相连。该布气管的下游端朝向筒体的另一端呈螺旋状延伸,位于搅拌叶片和筒体内壁之间的间隔空间中,且下游端封口,所述布气管上设有若干布气孔,这些布气孔沿布气管的延伸方向均匀分布,也即,气相沿布气管上的布气孔喷射进入搅拌叶片和筒体内壁之间的间隔空间中,与汇集在第一腔室的液相接触,接触面积较大,此外,这些气相还由搅拌叶片驱动,具有朝向筒体另一端和沿径向向外移动的驱动力,同时,汇集在第一腔室内的液相被搅拌叶片驱动,具有朝向筒体另一端移动的驱动力,且不断被搅拌叶片带离至液位以上,进一步提高了气相和液相的接触面积,有效保证反应效率。未反应的气相穿过挡板,由排气口排出,经处理后作为原料重复使用,反应后的液相由搅拌叶片驱动翻过挡板,进入第二腔室,可由排液口排出,进行下游处理。

15.2、还包括气液分离装置,所述气液分离装置的进料口与排气口相连,由排气口排出的气相中可能包含了部分汽化的液相,利用气液分离装置将其中的液相分离截留,节约原料,且避免下游工艺管道发生堵塞甚至生产事故的风险。还包括气体缓冲罐,所述气体缓冲罐的进料口与气液分离装置的排气口相连,经过气液分离后的气相经稳速后,作为气相原料重复使用,保证气相进料稳定。

16.3、筒体的另一端通过端盖形成封口,搅拌轴的另一端可转动的支承在端盖上,方便维护反应装置。

17.4、气液反应系统包括至少两个任一上述的气液反应装置,位于上游的气液反应装置的排液口与下游相邻的气液反应装置的进料口连通,位于上游的气液反应装置的出气口与下游相邻的气液反应装置的布气管的上游端连通,也即,位于上游气液反应装置的排液口排出的物料中含有反应产物以及未反应的液相原料,可通过串联多个气液反应装置,且以上游反应装置排出的物料作为液相原料,排出的气相作为气相原料,进行多次气液混合反应,进一步提高气液接触面积及接触时间,可有效保证气液反应彻底,提高反生产物的纯度。

18.下面结合附图和具体实施方式作进一步的说明。

附图说明

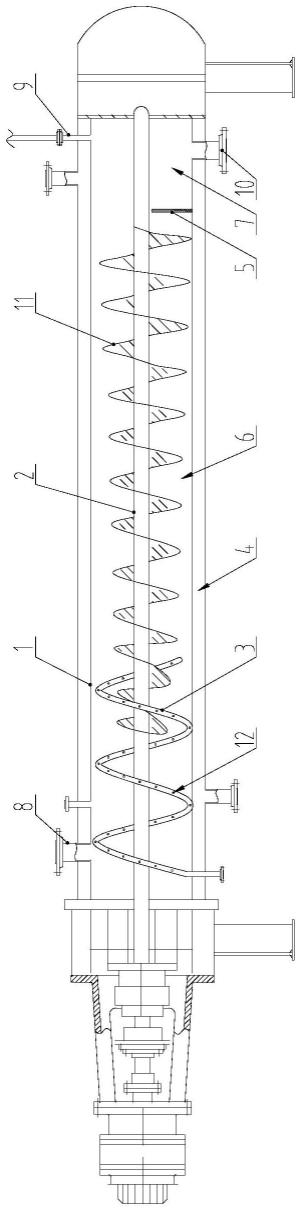

19.图1为本实用新型的结构示意图。

20.附图中,1为筒体,2为搅拌轴,3为布气管,4为换热夹套,5为挡板,6 为第一腔室,7为第二腔室,8为进料口,9为排气口,10为排液口,11为搅拌叶片,12为布气孔。

具体实施方式

21.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

22.实施例1

23.参见图1,为一种气液反应装置的具体实施例。气液反应装置包括筒体1、搅拌轴2、布气管3。所述筒体1沿水平方向延伸,且两端封口,通常的,筒体架设在支架上,悬空,该筒体的右端通过端盖封口,筒体1设置有换热夹套4,具体的,换热夹套4的介质进口位于筒体左端的底部,该换热夹套的介质出口位于筒体右端的顶部。所述筒体1的内空底部设有向上延伸的挡板5,将筒体1 的内空分隔为第一腔室6、第二腔室7,本实施例中,第一腔室作为主要的反应空间,第一腔室的长度大于第二腔室的长度。所述筒体1的左端顶部设置进料口8,与第一腔室6连通,筒体1的右端顶部设置排气口9、底部设置排液口10,均与第二腔室7连通。所述搅拌轴2同心设置在筒体的第一腔室6中,搅拌轴2 的左端外伸出筒体1,与动力装置连接,通常的,为了保证搅拌轴的稳定性,搅拌轴的右端可转动的支承在筒体右端的端盖上。搅拌轴2上设有搅拌叶片11,所述搅拌叶片11沿搅拌轴2的长度方向呈螺旋延伸,且搅拌叶片11的边缘与筒体内壁之间的间隔从筒体的左端向右端逐级缩小,至形成间隙配合。所述布气管3设置在筒体1的内部空间中,该布气管3的上游端外伸出筒体1,位于筒体左端,且为了方便连接,将布气管的上游端设置在筒体左端的底部。该布气管3的下游端朝向筒体的另一端呈螺旋状延伸,位于搅拌叶片和筒体内壁之间的间隔空间中,且下游端封口,所述布气管3上设有若干布气孔12,这些布气孔12沿布气管的延伸方向均匀分布。

24.通常的,由于排气的未反应的气相中会夹杂部分汽化的液相原料,需要将这些汽相原料分离出,因此,还设置有气液分离装置,气液分离装置的进料口与排气口相连,分离夹杂的液相原料后排出的气相可作为气相原料循环使用或重复使用,但需要稳速,因此,还设置气体缓冲罐,气体缓冲罐的进料口与气液分离装置的排气口相连。

25.实施例2

26.为气液反应系统的具体实施例。包括两个实施例1记载的气液反应装置。位于上游的气液反应装置的排液口与下游的气液反应装置的进料口连通,位于上游的气液反应装置的出气口经气液分离装置、气体缓冲罐后,与下游相邻的气液反应装置的布气管的上游端连通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1