一种荧光转换复合层及白光发光器件的制作方法

1.本技术涉及照明领域,具体而言,涉及一种荧光转换复合层及白光发光器件。

背景技术:

2.固态照明技术依赖于半导体电致发光材料和荧光转换材料,是继白炽灯、气体放电灯之后的第三代电照明技术,具有结构紧凑、效率高、寿命长、节能环保以及可智能调控等优势。按照电致发光材料划分,固态照明包括led(light-emitting diode)照明和ld(laser diode)照明。自从1997年白光led实现以来,led照明已逐步进入传统白炽灯、荧光灯照明市场,而伴随着荧光陶瓷、荧光玻璃等荧光转换材料的开发利用,高功率led照明技术正蓬勃发展并进入高强度气体放电灯照明市场。此外,在高的注入电流密度(10a/cm2)下,ld芯片则能避免gan基led芯片“效率下降”的困境而保持较高的发光效率,是更高功率密度照明光源(医疗、投影、可见光通讯等)的最佳选择。

3.目前的大功率白光led/ld通常采用蓝光芯片激发黄绿光氧化物透明荧光陶瓷,而由于缺乏有效的红光透明陶瓷成分导致显色指数较低(《70)。为了提高发光的显色指数,常规的做法:(1)利用过渡金属mn

4+

、cr

3+

或稀土离子pr

3+

、eu

3+

等掺杂来制备黄-红或绿-红复合荧光陶瓷,但这种制备方式导致红光的发光效率低。(2)将高效的黄绿光(ce:yag或ce:luag)与高效红光荧光粉(k2sif6:mn

4+

,caalsin:eu

2+

)按一定比例混入玻璃熔体制备成荧光陶瓷或玻璃陶瓷,既能实现高效的发光也能提高显色指数,但缺点是:caalsin:eu

2+

等红光荧光粉会对黄绿光的发光造成重吸收,同时玻璃的热导率很低,导致其发光稳定性和激光饱和功率低,在大功率led和高功率密度ld照明上存在缺陷。

技术实现要素:

4.本技术提供了一种荧光转换复合层及白光发光器件,上述荧光转换复合层应用于白光发光器件中,不仅能够获得高显色指数,还能改善现有的白光发光稳定性低以及激光饱和功率低的难题。

5.本技术的实施例是这样实现的:

6.在第一方面,本技术示例提供了一种荧光转换复合层,其包括层叠布置的荧光陶瓷层以及荧光玻璃层,荧光玻璃层熔结在荧光陶瓷层的表面,荧光陶瓷层含有由激发光激发而发出第一发射光的第一荧光体,荧光玻璃层含有由激发光激发而发出第二发射光的第二荧光体。

7.其中,第一发射光与第二发射光中的任意一种为红光或青红光,另一种为黄绿光。

8.本技术提供的荧光转换复合层中,通过引入红光或青红光以提高黄绿光的显色指数,将其应用于白光发光器件中可获得高显色指数的高品质白光,并且可在暖白至冷白之间渐变;同时将第一荧光体以及第二荧光体分别单独设置于荧光玻璃层以及荧光陶瓷层中,可避免第一荧光体和第二荧光体直接混合导致的用于发出红光或青红光的荧光体对黄绿光的发光造成重吸收的问题,发光光谱宽,同时由于荧光玻璃热传导率低,而荧光陶瓷层

的热导率很高,因此将荧光陶瓷层与荧光玻璃层层叠布置且熔结,可以将荧光玻璃层的热量快速传递至荧光陶瓷层并经荧光陶瓷层散热,提高荧光转换复合层的发光稳定性和激光饱和功率,可应用于大功率led发光器件和高功率密度ld发光器件上。

9.综上,本技术荧光转换复合层中在实际应用于led发光器件或ld发光器件上时,荧光转换复合层的荧光陶瓷层或荧光玻璃层面向led芯片或ld光束,以进行封装或光路设计,最终可获得在保证显色指数高的前提下,获得发光稳定且激光饱和功率高的高效、高品质的暖白到冷白的led/ld照明效果。

10.在一些可选地实施例中,第一荧光体为红光荧光体,或第一荧光体为青光荧光体和红光荧光体的混合物;第二荧光体为黄绿光荧光体。

11.上述设置中,第一发射光为红光或青红光,第二发射光为黄绿光。

12.在一些可选地实施例中,第一荧光体为黄绿光荧光体;第二荧光体为红光荧光体,或第二荧光体为青光荧光体和红光荧光体的混合物。

13.上述设置中,第一发射光为黄绿光,第二发射光为红光或青红光。

14.在一些可选地实施例中,荧光玻璃层的厚度为10-500μm。

15.上述厚度范围内,荧光玻璃层制备难度低且透光性佳。

16.在一些可选地实施例中,荧光陶瓷层的厚度为0.2-1.0mm。

17.上述厚度范围内,荧光陶瓷层制备难度低,支撑效果佳且透光性佳。

18.在第二方面,本技术示例提供了一种白光发光器件,其包括激发光元件以及第一方面提供的荧光转换复合层,激发光元件发出激发光,激发光为蓝光,蓝光与荧光转换复合层发出的光复合成白光。

19.上述白光发光器件采用蓝光激发,整体结构简单,制备方便。

20.在一些可选地实施例中,荧光转换复合层中,荧光玻璃层面向激发光元件。

21.由于一般荧光玻璃层的透光性比荧光陶瓷佳,因此利用荧光玻璃层面向激发光元件,提高荧光转换复合层的光利用率,提高白光发光器件的发光效果。

22.在一些可选地实施例中,白光发光器件为led发光器件。

23.在一些可选地实施例中,白光发光器件为ld发光器件。

附图说明

24.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

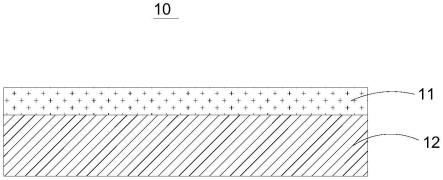

25.图1为荧光转换复合层的结构示意图;

26.图2为实施例1提供的ce:yag荧光陶瓷的激发-发射光谱图;

27.图3为实施例1提供的ce:yag荧光陶瓷与454.7nm蓝光led芯片封装光源电致发光光谱图;

28.图4为实施例1提供的ce:yag荧光陶瓷在454nm合束激光激发下电致发光光谱图;

29.图5为实施例2提供的红光荧光玻璃层/蓝宝石片复合材料激发-发射光谱图;

30.图6为实施例2提供的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱图;

31.图7为实施例2提供的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的电致发光光谱;

32.图8为实施例3提供的青-红光荧光玻璃层/蓝宝石片复合材料的发射谱图;

33.图9为实施例3提供的青-红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱图;

34.图10为实施例3提供的青-红光荧光玻璃层/ce:yag荧光陶瓷复合材料的电致发光光谱;

35.图11为实施例4提供的10wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱图;

36.图12为实施例4提供的15wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱图;

37.图13为实施例4提供的10wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的电致发光光谱图;

38.图14为实施例4提供的15wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的电致发光光谱图;

39.图15为实施例5提供的红光荧光玻璃层/蓝宝石片复合材料激发-发射光谱图;

40.图16为实施例5提供的红光荧光玻璃层/ce:yag荧光陶瓷复合材料发射谱图;

41.图17为实施例5提供的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的电致发光光谱。

42.图标:10-荧光转换复合层;11-荧光玻璃层;12-荧光陶瓷层。

具体实施方式

43.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

44.现有技术将红光荧光粉(sr,ca)alsin3:eu2+或k2sif6:mn4+与yag:ce做成复合陶瓷有工艺技术上的障碍,即:不能简单利用yag:ce荧光陶瓷的制备工艺制备(sr,ca)alsin3:eu2+—yag:ce或k2sif6:mn4+—yag:ce复合陶瓷,目前将上述复合组分制成一体的工艺只有荧光玻璃制成技术,而荧光玻璃整体的热导率低,热管理性能差,会影响其在高功率的应用,同时会有红光组分对黄绿光的重吸收行为。另,如果简单地将红-黄绿组分荧光粉混合,就需要导热率更低的硅树脂,热管理性能更差。

45.有鉴于此,特此提出本技术。

46.请参阅图1,本技术提供一种荧光转换复合层10,其包括层叠布置的荧光陶瓷层12以及荧光玻璃层11。

47.其中,荧光玻璃层11以及荧光陶瓷层12的透光率分别>10%,也即是荧光玻璃层11以及荧光陶瓷层12均呈透明或半透明状,本领域技术人员可根据实际的需求在上述范围内进行具体透光率的选择。

48.荧光玻璃层11熔结在荧光陶瓷层12的表面,荧光陶瓷层12含有由激发光激发而发出第一发射光的第一荧光体,荧光玻璃层11含有由激发光激发而发出第二发射光的第二荧

光体。第一发射光与第二发射光中的任意一种为红光或青红光,另一种为黄绿光。

49.通过引入红光或青红光以提高黄绿光的显色指数,将其应用于蓝光激发的照明器件中,可获得高显色指数的高品质白光,并且可在暖白至冷白之间渐变。同时将第一荧光体以及第二荧光体分别单独设置于荧光玻璃层11以及荧光陶瓷层12中,可避免第一荧光体和第二荧光体直接混合导致的用于发出红光或青红光的荧光体对黄绿光的发光造成重吸收的问题。

50.其中,荧光玻璃层11为:第二荧光体和无荧光玻璃粉混合后经高温处理所得的体色均匀的层状玻璃,换言之,荧光玻璃层11包括由无荧光玻璃粉制成的玻璃本体,以及均匀分散于玻璃本体内的第二荧光体。无荧光玻璃粉为石英玻璃、铝酸盐玻璃或硼酸盐玻璃等等,本领域技术人员可根据实际需求进行选择。

51.荧光陶瓷层12为:由主材和助剂混合后成型,预烧去除助剂后烧结所得的层状透明陶瓷,其中主材可以为第一荧光体,也可以为第一荧光体和高导热介质陶瓷原料的混合物,本领域技术人员可根据实际需求选择。上述助剂可为分散剂、粘结剂、塑性剂以及除泡剂,具体可根据陶瓷制备的相关技术进行选择,在此不做限定。高导热介质陶瓷原料可选自al2o3、aln、beo、sc2o3、si3n4、bn、sic和mgo中的至少一种,利用高导热介质陶瓷原料以进一步提高获得的荧光陶瓷层12的导热系数,使荧光陶瓷层12具有较佳的抗热冲击性能。

52.由于荧光玻璃层11导热系数低,而荧光陶瓷层12的导热系数高,因此将荧光玻璃层11熔结在荧光陶瓷层12的表面,使荧光陶瓷层12以及荧光玻璃层11层叠布置,可利用荧光陶瓷层12快速吸收荧光玻璃层11产生的热量并进行快速散热,提高荧光转换复合层10的发光稳定性和激光饱和功率。

53.可选地,荧光玻璃层11的厚度为10-500μm,例如荧光玻璃层11的厚度为10μm、50μm、100μm、200μm、300μm、350μm、400μm、450μm或500μm等,上述厚度范围内,荧光玻璃层11的透光性佳,若荧光玻璃层11的厚度大于上述范围将影响光透性,若荧光玻璃层11的厚度小于上述范围,不仅加工难度大且发光量小,换言之,当将荧光转换复合层10应用于白光发光器件中后,荧光玻璃层11过薄或过厚均会影响最终荧光转换复合层10输出的白光品质。

54.可选地,荧光玻璃层11的厚度为10-100μm。

55.可选地,荧光陶瓷层12的厚度为0.2-1.0mm,例如荧光陶瓷层12的厚度为0.2mm、0.5mm、0.7mm、0.8mm或1.0mm等,上述厚度范围内荧光陶瓷层12可保持较佳的光透性的同时可有效支撑荧光玻璃层11,此时将荧光转换复合层10应用于白光发光器件中后,经荧光转换复合层10复合后发出的白光品质佳。

56.在一些可选地实施例中,第一荧光体为红光荧光体,或者第一荧光体为青光荧光体和红光荧光体的混合物;第二荧光体为黄绿光荧光体。也即是此实施例中第一发射光为红光或青红光,第二发射光为黄绿光。

57.在另一些可选地实施例中,第一荧光体为黄绿光荧光体;第二荧光体为红光荧光体,或第二荧光体为青光荧光体和红光荧光体的混合物。也即是此实施例中第一发射光为黄绿光,第二发射光为红光或青红光。

58.需要说明的是,黄绿光荧光体是指其在激发光的激发下发出对应的黄绿光,青光荧光体是指其在激发光的激发下发出对应的青光,红光荧光体是指其在激发光的激发下发出对应的红光。

59.可选地,黄绿光荧光体包括ce:yag、ce:luag和ce:gagg中的至少一种。红光荧光体包括(sr,ca)alsin3:eu

2+

、caalsin3:eu

2+

、k2gef6:mn

4+

、k2tif6:mn

4+

、k2sif6:mn

4+

、y2o3:eu

3+

、sr2si5n8:eu

2+

、ca[lial3n4]:eu

2+

、sr[lial3n4]:eu

2+

和sr[li2al2o2n2]:eu

2+

中的至少一种。青光荧光体包括na

0.5k0.5

li3sio4:eu

2+

、basi2n2o2:eu

2+

、sr[be6on4]:eu

2+

、ca2gdhf2(alo4)3:ce

3+

和ba3lu2b6o

15

:ce3,tb

3+

中的至少一种。

[0060]

可以理解的是,实际使用过程中,本领域技术人员可根据入射光条件,以及各荧光体被激发的条件选择合适的第一荧光体以及第二荧光体,在此不做限定。

[0061]

需要说明的是,当荧光转换复合层10实际应用于白光发光器件中时,当激发光为蓝光时,第一荧光体和第二荧光体为能够被蓝光激发的荧光体。

[0062]

本技术还提供一种上述荧光转换复合层10的制备方法,其包括:

[0063]

s1、获得荧光陶瓷层12。

[0064]

荧光陶瓷层12是指由主材和助剂混合后成型,预烧以去除助剂,烧结得到的层状透明陶瓷。其中,成型的方式可为干粉压片、流延成型、注浆成型或3d打印成型等,烧结可为高温真空烧结、放电等离子烧结、热压烧结、气氛烧结、热等静压烧结或微波烧结等。

[0065]

s2、将第二荧光体与无荧光玻璃粉混合,获得混合粉料。

[0066]

混合的方式包括但不局限于搅拌混合,还可以为球磨混合等方式,只要使第二荧光体与无荧光玻璃粉能够混匀即可。

[0067]

其中,第二荧光体与无荧光玻璃粉的配比可根据无荧光玻璃粉可容纳的第二荧光体的量以及所需要的白光的品质进行调节,因此在此对第二荧光体与无荧光玻璃粉的配比不做限定,本领域技术人员可根据实际的需求进行选择。

[0068]

s3、利用混合粉料在荧光陶瓷层12的表面形成预制层,获得坯件。

[0069]

其中,形成预制层的实现方式包括以下多种:

[0070]

(1)将混合粉料通过丝网刮涂在荧光陶瓷的表面,形成预制层。

[0071]

可选地,无荧光玻璃粉的粒径小于100μm,第二荧光体的粒径小于100μm。利用上述粒径限制,可使混合粉料均匀分散在荧光陶瓷的表面,使预制层在后续步骤s4处理后,能够获得表面较为平整的荧光玻璃层11。

[0072]

可选地,丝网的目数为200目左右,刮涂效果佳。

[0073]

(2)在混合粉料中加入粘接剂形成浆料,将浆料在通过丝网刮涂在荧光陶瓷的表面上,形成预制层。

[0074]

需要说明的是,此形成方式中,需要在步骤s4将坯件加热至预设温度前,预烧坯件以去除粘接剂,此方式下整体加热时间延长,需注意第一荧光体以及第二荧光体的选择,第一荧光体以及第二荧光体的失效温度应当大于预烧温度,且第一荧光体以及第二荧光体在预烧过程中与无荧光玻璃粉不发生反应。

[0075]

(3)将通过熔融-淬冷-退火工艺制成荧光玻璃块并切成荧光玻璃薄片,然后将荧光玻璃薄片作为预制层贴合在荧光陶瓷上。

[0076]

具体制成荧光玻璃块的熔融-淬冷-退火工艺可参考相关技术,在此不做赘述。

[0077]

s4、将坯件加热至预设温度,以使预制层融化并贴合于荧光陶瓷层12,冷却,获得荧光转换复合层10。

[0078]

其中,预设温度低于第一荧光体以及第二荧光体的失效温度,无荧光玻璃粉与第

二荧光体在预设温度下不发生化学反应。也即是说,利用加热至上述预设温度,从而使预制层融化,冷却后形成熔结在荧光陶瓷层12的荧光玻璃层11。

[0079]

具体预设温度可根据无荧光玻璃粉熔融温度、第一荧光体以及第二荧光体的失效温度进行确定,在此不做限定。

[0080]

在一些可选地实施例中,本技术还提供一种白光发光器件,其包括激发光元件以及上述荧光转换复合层,激发光元件发出激发光,激发光为蓝光,蓝光和荧光转换复合层发出的光复合成白光。

[0081]

需要说明的是,白光发光器件中,荧光转换复合层中,荧光玻璃层可以面向激发光元件,也可以为荧光陶瓷层面向激发光元件。

[0082]

由于一般荧光玻璃层的透光性优于荧光陶瓷层的透光性,因此可选地,荧光转换复合层中,荧光玻璃层面向激发光元件,也即是,荧光陶瓷层位于荧光玻璃层背离激发光元件的一面。

[0083]

白光发光器件可以为led发光器件,也可以为ld发光器件。

[0084]

可选地,白光发光器件为led发光器件,荧光陶瓷层的光透过率≥60%,荧光玻璃层的光透过率≥60%。

[0085]

可选地,白光发光器件为ld发光器件时,当荧光陶瓷层的光透过率≥60%,荧光玻璃层的光透过率≥60%时,ld发光器件采用透射式封装,当荧光陶瓷层的光透过率<60%,荧光玻璃层的光透过率<60%时,ld发光器件采用反射式封装,具体透射式封装和反射式封装方式可参考相关技术,在此不做限定。

[0086]

以下结合实施例对本技术的荧光转换复合层及白光发光器件作进一步的详细描述。

[0087]

以下实施例中,蓝宝石片厚度为0.25mm。

[0088]

实施例1

[0089]

按照化学式(ce

0.0015y0.9985

)3al5o

12

精确称量1.9863g的al2o3,2.6415g的y2o3,0.0060g的ceo2,0.018g的正硅酸乙酯,与4.6518g无水乙醇,0.0186g油酸,0.2093g pag,0.2093g bbp,0.4187g pvb和0.0698乙二醇球磨均匀,通过流延成型获得厚度为0.6mm的素坯,接着在空气中800℃保温去除有机添加剂,然后放入真空烧结炉(10-4

pa左右),在1700℃保温10h,得到0.25mm厚的ce:yag荧光陶瓷。ce:yag荧光陶瓷表面sem形貌显示其表面平整。其激发-发射光谱如图2所示。

[0090]

ce:yag荧光陶瓷与454.7nm蓝光led芯片封装光源电致发光光谱如图3所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s1。ce:yag荧光陶瓷在454nm合束激光激发下电致发光光谱如图4所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s2。

[0091]

其中,表1中,以casn:eu

2+

指代(sr,ca)alsin3:eu

2+

。

[0092]

表1电致发光相关性质

[0093][0094]

实施例2

[0095]

s1、将摩尔比依次为38:46:11:1的原料pbo、b2o3、zno、sio2混合均匀后,在1000℃熔化,然后将熔体倒出到冰冷的坩埚淬冷,得到玻璃块,然后将玻璃块研磨、过200目筛,得到75μm以下粒径的无荧光玻璃粉。s2、将红色荧光粉(sr,ca)alsin3:eu

2+

与无荧光玻璃粉混合均匀获得混合粉体,其中(sr,ca)alsin3:eu

2+

的添加量是无荧光玻璃粉添加量的20wt%,然后通过200目丝网将混合粉体刮涂到蓝宝石片或实施例1提供的ce:yag荧光陶瓷片上,经过650℃加热、淬冷处理,使(sr,ca)alsin3:eu

2+

红色荧光玻璃薄层熔结在蓝宝石片或ce:yag荧光陶瓷片上,形成红光荧光玻璃层/蓝宝石片复合材料,以及红光荧光玻璃层/ce:yag荧光陶瓷复合材料(表1中记为20wt%casn:eu

2+

/ce

3+

:yag)。其中,红光荧光玻璃厚度为20μm。

[0096]

其中,红光荧光玻璃层/蓝宝石片复合材料激发-发射光谱如图5所示,红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱如图6所示。红光荧光玻璃层/ce:yag荧光陶瓷复合材料在454.7nm蓝光led芯片激发下发出暖白光,其电致发光光谱如图7所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s3。

[0097]

实施例3

[0098]

其与实施例2的不同之处仅在于:s2、在红光玻璃中加入490nm青光荧光粉(ygno490h-15,山东荧光),其中(sr,ca)alsin3:eu

2+

在混合粉体中的添加量为15wt%,青光荧光粉的添加量是无荧光玻璃粉添加量的10wt%,制备出10wt%青光-15wt%红光复合荧光玻璃,将其分别与蓝宝石片、ce:yag荧光陶瓷复合制备出青-红光荧光玻璃层/蓝宝石片

复合材料,以及青-红光荧光玻璃层/ce:yag荧光陶瓷复合材料(表1中记为10wt%青光-20wt%casn:eu

2+

/ce

3+

:yag)。其中,青-红光荧光玻璃层厚度为20μm。

[0099]

青-红光荧光玻璃层/蓝宝石片复合材料的发射谱图如图8所示。青-红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱如图9所示,在454.7nm蓝光led芯片激发下发出暖白光,其电致发光光谱如图10所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s4。

[0100]

实施例4

[0101]

s1、将摩尔比依次为50:50:30的原料snf2、h6no4p、sno混匀后在450℃熔化,然后将熔体倒出到冰冷的坩埚淬冷,得到无荧光玻璃块,然后将无荧光玻璃块研磨、过筛(200目),得到75μm以下粒径的无荧光玻璃粉。

[0102]

s2、将红色荧光粉(sr,ca)alsin3:eu2

+

与无荧光玻璃粉混合均匀,获得混合粉末,其中(sr,ca)alsin3:eu2

+

的添加量是无荧光玻璃粉添加质量的10%或15%,其中在添加量为15%的(sr,ca)alsin3:eu2

+

的混合粉末中加入添加量是无荧光玻璃粉添加质量的10%的490nm青光荧光粉(ygno490h-15,山东荧光)。然后将混合粉体分别通过200目丝网刮涂到实施例1提供的ce:yag荧光陶瓷片上,经过400℃加热、淬冷处理,将获得的红光荧光玻璃层以及青-红光荧光玻璃层分别黏贴在ce:yag荧光陶瓷片上,获得10wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料(表1中记为10wt%casn:eu

2+

/ce

3+

:yag),以及10wt%青光-15wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料(表1中记为10wt%青光-15wt%casn:eu

2+

/ce

3+

:yag)。其中,红光荧光玻璃层以及青-红光荧光玻璃层厚度均为20μm。

[0103]

10wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱分别如图11所示,15wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱分别如图12所示,二者在454nm合束激光激发下发出冷白光,10wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料电致发光光谱如图13所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s5,10wt%青光-15wt%的红光荧光玻璃层/ce:yag荧光陶瓷复合材料电致发光光谱如图14所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s6。

[0104]

实施例5

[0105]

s1、将摩尔比依次为60:40:30的原料snf2、h6no4p、sno混匀后在500℃熔化,然后将熔体倒出到冰冷的坩埚淬冷,得到无荧光玻璃块,然后将无荧光玻璃块研磨、过筛(200目),得到75μm以下粒径的无荧光玻璃粉。

[0106]

s2、将红色荧光粉k2sif6:mn

4+

与无荧光玻璃粉混合均匀,获得混合粉料,其中k2sif6:mn

4+

的添加量是无荧光玻璃粉添加量的20wt%。通过200目丝网将混合粉料刮涂到蓝宝石片或ce:yag荧光陶瓷片上,经过420℃加热、淬冷处理k2sif6:mn

4+

红色荧光玻璃薄层黏贴在蓝宝石片或ce:yag荧光陶瓷片上,获得红光荧光玻璃层/蓝宝石片复合材料、红光荧光玻璃层/ce:yag荧光陶瓷复合材料(表1中记为20wt%k2sif6:mn

4+

/ce

3+

:yag)。其中,红光荧光玻璃层厚度为50μm。

[0107]

红光荧光玻璃层/蓝宝石片复合材料激发-发射光谱如图15所示,红光荧光玻璃层/ce:yag荧光陶瓷复合材料的发射谱如图16所示。红光荧光玻璃层/ce:yag荧光陶瓷复合材料在454nm合束激光激发下发出冷白光,其电致发光光谱如图17所示,相对色温、色坐标、显色指数ra、发光效率等见表1-s7。

[0108]

综上,本技术提供的一种荧光转换复合层,通过引入红光或青红光以提高黄绿光

的显色指数,将其应用于蓝光激发的照明器件中,可获得高显色指数的高品质白光,并且可在暖白至冷白之间渐变,利用将荧光陶瓷层与荧光玻璃层层叠布置,可以将荧光玻璃层的热量快速传递至荧光陶瓷层并经荧光陶瓷层散热,提高荧光转换复合层的发光稳定性和激光饱和功率,可应用于大功率白光发光器件上。

[0109]

以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1