一种液体分布器和一种萃取塔的制作方法

1.本实用新型涉及一种炼油及化工领域的反应器内构件和分离设备,更具体地说,涉及一种应用于溶剂脱沥青过程的萃取分离塔及其内构件。

背景技术:

2.世界范围内石油资源正呈现出重质化、劣质化的趋势,而且各国环保法规日益严格,对于炼油产品轻质化和清洁化、炼制过程清洁化和低碳化提出了更高的要求,重油轻质化技术越来越受到重视。溶剂脱沥青是重油轻质化的重要途径之一,可以将渣油分离得到富含沥青质和金属、高残炭的脱油沥青和低杂质含量、低残炭的脱沥青油,其组合工艺在重油深度加工方面极具吸引力。

3.以生产轻质油为目的的渣油溶剂脱沥青应采用戊烷等重质烃为溶剂,利用重溶剂脱除重油中的全部沥青质和绝大部分金属,得到收率较高的脱沥青油,对其进行加氢处理,加氢后的脱沥青油可作为催化裂化原料或加氢裂化的原料,以此实现多产轻质油品。可以预见,在石油资源紧缺和对石油产品需求日益增加的环境下,高脱沥青油收率的大型溶剂脱沥青设备和技术,将在重油加工中发挥更大的作用,同时为企业带来更高的经济效益。

4.溶剂脱沥青萃取塔中液体分布器的作用是把液体在填料段一端进行均匀的初始分布或再分布,用来提高传质、传热的有效表面,改善相间接触,从而提高塔的效率。液体初始分布的质量不仅影响着填料的传质效率,而且还会对填料的操作弹性产生影响。因此,液体分布器是填料塔内极为关键的内件。

5.cn211111876u公开了一种液体分布器,由水平的主管和倾斜的分管及支管组成,支管上开有圆形小孔,倾斜的管道设计加强了重质烃油的流动性,使管道具有自冲洗的功能,便于重油和颗粒物的流动,避免颗粒物在管道内的堵塞沉积,影响液体分布。cn1406654a公开了一种新型液体分布器由上下两层构成,上下两支层支管分别与上下两层水平总管对应相连,支管上开有孔径不等的圆形小孔,孔径随着离进料口距离的增大而逐渐增大,能够避免大量壁流、沟流及雾沫夹带现象的发生。cn103816845a公开了一种液体分布器,每根分布支管和每根出液支管内填充有金属板块,与管壁之间形成分流孔,使得液体分布更均匀。cn110142004a公开了一种排管滴淋式液体分布器,分布支管上开有小孔并配有导液板,液体沿导流锯齿滴淋到填料层,可以满足液体超低喷淋密度的工况,避免了液面波动带来的影响。

6.现有液体分布器多为分散相分布器,处理能力较低,难以满足大通量连续相的分布需求。另外,为满足特殊工况条件下的分布性能,现有分布器通常采用非均匀设计,例如管道倾斜、非均匀布孔、孔口有选择地添加内构件等,这样往往一定程度上牺牲了分布器的操作弹性,在液体流量大幅变化的情况下会出现液体分布不均的现象。

技术实现要素:

7.本实用新型要解决的技术问题之一是在现有技术中的基础上,提供一种液体分布

器,该液体分布器的均布性能好、处理量大、不易堵塞的。

8.本实用新型要解决的技术问题之二是提供安装上述液体分布器的萃取塔。

9.第一方面,本实用新型提供的液体分布器,由主管8、连接管10和多根支管9顺序连接组成;所述的多根支管9位于同一水平面称为支管平面,所述的主管平行于所述的支管平面并且位于所述的支管平面的上方或者下方,所述的连接管分别与所述的主管和所述的支管垂直连接,所述支管上等间距地开有圆孔。

10.第二方面,本实用新型提供一种萃取塔,萃取塔中部设有原料分布器,萃取塔底部设有萃取溶剂分布器,在塔顶至所述的原料分布器之间装填聚结填料,在所述的原料分布器至所述的萃取溶剂分布器之间装填萃取规整填料,萃取塔顶部设有萃取相出口,萃取塔底部设有萃余相出口;其特征在于,所述的原料分布器为上述的任一种液体分布器,其中,所述的主管位于所述的支管平面的上方;所述萃取溶剂分布器为上述的任一种液体分布器,其中,所述的主管位于所述的支管平面的下方。

11.与现有技术相比,本实用新型提供的溶剂脱沥青萃取塔及其内构件的有益效果为:

12.本实用新型提供的液体分布器和萃取塔,其原料分布器支管上均匀分布有开孔,能够将液体均匀分布到容器内,具有较高的操作弹性;萃取溶剂分布器支管上均匀分布有开孔并设有导流管,导流管上方设有挡板,可以有效防止分散相液滴回流,同时可以满足大通量连续相的分布需求。

13.本实用新型提供的萃取塔尤其适用于溶剂脱除沥青工艺,能够显著提高溶剂抽提效率。萃取塔结构简单,安装方便快捷,萃取分离效率高,液泛通量大。

附图说明

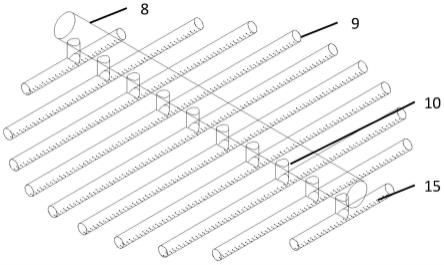

14.图1为液体分布器第一种实施方式的结构示意图。

15.图2为液体分布器第二种实施方式的结构示意图。

16.图3为支管上设有导流管和挡板的局部结构示意图。

17.图4为萃取塔的结构示意图。

18.图5为对比例1中采用的液体分布器的结构示意图。

19.附图标记说明:

20.1-萃取相出口2-壳体

21.3-聚结规整填料4-原料分布器

22.5-萃取规整填料6-萃取溶剂分布器

23.7-萃余相出口8、11-主管

24.9、12-支管10-连接管

25.13-萃取溶剂分布器挡板14-萃取溶剂分布器导流管

26.15-开孔

具体实施方式

27.以下具体说明本实用新型的具体实施方式。说明书中涉及到的“顶部”是指容器由下至上的95-100%的位置范围,涉及到的“中部”是指容器由下至上的40-60%的位置范围,

涉及到的“底部”容器由下至上的0-5%的位置范围。

28.第一方面,本实用新型提供一种液体分布器,由主管8、连接管10和多根支管9顺序连接组成;所述的多根支管9位于同一水平面称为支管平面,所述的主管平行于所述的支管平面并且位于所述的支管平面的上方或者下方,所述的连接管分别与所述的主管和所述的支管垂直连接,所述支管上等间距地开有圆孔。

29.优选地,多根支管平行设置,所述的主管与支管垂直。

30.优选地,所述的支管的数量为2~16个,所述支管间距不小于200mm。

31.优选地,所述的支管上等间距地开有多排圆孔,每排设有多个圆孔,相邻两排圆孔数量相同或不同。

32.优选地,所述的主管的内径为150-600mm,所述的支管的内径为50-200mm,或者所述的支管内径与主管内径之比为1.5-8:1。

33.本实用新型提供的液体分布器的应用方法,液体物料经入口进入液体分布器主管,通过连接管向上或向下进入多根互相平行的支管中,液体物料经支管上的圆孔分散成小液滴,均匀分散至萃取塔中。

34.第二方面,本实用新型提供一种萃取塔,萃取塔中部设有原料分布器,萃取塔底部设有萃取溶剂分布器,在塔顶至所述的原料分布器之间装填聚结填料,在所述的原料分布器至所述的萃取溶剂分布器之间装填萃取规整填料,萃取塔顶部设有萃取相出口,萃取塔底部设有萃余相出口;其特征在于,所述的原料分布器为上述的任一种液体分布器,其中,所述的主管位于所述的支管平面的上方;所述萃取溶剂分布器为上述的任一种液体分布器,其中,所述的主管位于所述的支管平面的下方。

35.本实用新型提供的萃取塔中,优选地,所述萃取塔的高径比为2~6:1,萃取规整填料底部与塔底的距离为0.5~5m,优选为3~5m。

36.本实用新型提供的萃取塔中,所述的原料分布器和所述的萃取溶剂分布器的中支管的结构相同或不同,由于在萃取塔中的安装位置不同,通过液体分布器的进料量不同,优选所述的原料分布器与所述的萃取溶剂分布器的具体结构不同。

37.所述的原料分布器中,主管与支管的管径比为1.5~3:1,优选为2~2.5:1。所述的支管数量为2~12个,支管间距不低于200mm,所述支管上等间距地开有多排圆孔,每排有2~3个圆孔,圆孔直径为5~15mm,开孔方向与竖直方向的夹角为-30~30

°

。

38.所述的萃取溶剂分布器中,主管与支管的管径比为3~8:1,优选为4~6:1。所述的支管的数量为2~16个,支管间距不低于200mm,所述支管上等间距地开有多个圆孔,圆孔直径为8~30mm,开孔方向为竖直向上,所述支管上开孔率为1~5

‰

。

39.在使用过程中,较低的开孔率能够保证较高的喷出速度,确保具有较高操作弹性的同时可以使溶剂均匀分布。

40.所述的萃取溶剂分布器中,优选地,所述萃取溶剂分布器支管上每个开孔都设有导流管,所述导流管内径不小于开孔直径,两者之差为0~5mm。所述导流管长度为导流管内径的2~5倍。

41.所述的导流管上方设有挡板。所述的挡板为锥形、三角形或梯形挡板,挡板宽度与支管直径相同。优选地,所述挡板上开有孔隙。当在挡板上开有圆孔时,圆孔直径为3~8mm,开孔率为10~30%;或者在所述的挡板上开有窄缝,开缝宽度为10~50mm,开缝间隔为相邻

两个导流管间距的1~5倍,挡板可以阻止分散相液滴进入萃取溶剂分布器内,同时能够避免溶剂对填料床层的冲击,避免偏流、沟流现象的发生。

42.本实用新型提供的萃取塔的应用方法,液体原料经入口进入位于萃取塔中部的液体分布器主管,通过连接管向上或向下进入多根互相平行的支管中,经支管上的圆孔均匀分散成小液滴,进入萃取塔中向下流动。液体溶剂进入位于萃取塔下部的萃取溶剂分布器,经支管上的圆孔和导流管喷出,通过导流板上方的挡板均匀分配至萃取塔中向上流动,液体原料与溶剂在萃取塔中萃取规整填料段逆流接触,原料中较轻的组分如饱和分、芳香分、胶质等通过液滴表面传递至溶剂主体中,随溶剂向上流动至萃取塔顶,经塔顶萃取相出口流出萃取塔,原料中剩余较重的组分如沥青质和部分胶质在萃取塔底部聚集并通过塔底萃余相出口流出萃取塔;部分液体原料小液滴自原料分布器进入萃取塔后,被溶剂夹带至原料分布器上方的聚结规整填料段,在填料表面聚结成大液滴或液膜后,向下流动返回至萃取规整填料段和萃取塔底。

43.本实用新型提供的萃取塔适用于剂脱沥青工艺作为溶剂脱沥青萃取塔,其中,所述溶剂脱沥青萃取塔的操作温度为50~190℃,操作压力为4.0~5.5mpa,溶剂与渣油的质量比为1.5~5:1。

44.下面结合附图对本实用新型提供的溶剂脱沥青萃取塔及其内构件的具体实施方式作进一步说明,但本实用新型并不因此而受到任何限制。

45.附图1为本实用新型提供的液体分布器第一种实施方式的结构示意图。如附图1所示,液体分布器由主管8、连接管10和多根支管9顺序连接组成;所述的多根支管9位于同一水平面,并且多根支管相互平行,支管的轴向与主管轴向垂直;所述的主管位于支管所在的平面的上方并且平行于支管所在的平面,所述的连接管10分别与所述的主管和所述的支管垂直连接,所述支管上等间距地开有圆孔。附图1的实施方式中,所述的连接管为法兰结构,主管和支管之间通过法兰连接;所述的支管上等间距地开有多排圆孔15,每排有多个圆孔,相邻两排圆孔数量相等或不等。

46.附图2为本实用新型提供的液体分布器的第二种实施方式的结构示意图。如附图2所示,与附图1中的实施方式不同的是,所述的主管位于支管所在的平面的下方并且平行于支管所在的平面;所述的支管上等间距地开有多排圆孔15,每排有多个圆孔,相邻两排圆孔数量相等或不等。

47.如附图3所示,所述支管上等间距地开有多个圆孔并设有导流管14;所述导流管上方设有锥形、三角形或梯形挡板13,挡板上可以开有圆孔或窄缝。

48.附图4为本实用新型提供的萃取塔的的结构示意图。如附图4所示,萃取塔由壳体2、位于壳体中部的原料分布器4、位于下部的萃取溶剂分布器6、塔顶萃取相出口1、塔底萃余相出口7和规整填料组成。其中,在所述的原料分布器4至所述的萃取溶剂分布器6之间装填萃取规整填料5,用于分散液滴、强化传质,其材质为表面光滑的不锈钢;在所述原料分布器至塔顶之间装填聚结规整填料3,用于促使液滴聚并、加速两相分离,其材质为表面钝化处理的不锈钢,要求对沥青质的亲和性较强、对溶剂的亲和性较弱。

49.以下通过实施例进一步说明本实用新型提供的液体分布器及萃取塔的效果,但本发明并不因此而受到任何限制。

50.对比例1

51.说明在渣油溶剂脱沥青萃取塔中采用现有的液体分布器的技术效果。

52.溶剂脱沥青萃取塔的内径为5m,切线高度为19m,塔中部设有原料分布器,底部设有萃取溶剂分布器,塔顶至原料分布器之间装填聚结填料,原料分布器至萃取溶剂分布器之间装填萃取填料。所述的原料分布器和萃取溶剂分布器采用现有的液体分布器,结构如附图4所示,液体分布器由主管和支管组成,支管通过法兰连接在主管侧壁上,并与主管呈90度夹角,其中,原料分布器的主管直径为350mm,支管直径为150mm,共有20个支管,主管底部开有24排、每排4个直径为8mm的圆形小孔,支管底部开有每排3个、共1530个直径为8mm的圆形小孔。在萃取溶剂分布器中,主管直径为500mm,支管直径为60mm,共有50个支管,通过法兰连接在主管侧壁上,主管和支管底部共开有11555个直径为12mm的圆形小孔;

53.将所述萃取塔应用于溶剂脱沥青过程,原料为减压渣油,从塔中上部流入,萃取溶剂为正戊烷,从塔的中下部流入,萃取溶剂与减压渣油的质量比为3:1,减压渣油流量为66.138kg/s,减压渣油在萃取段内停留时间为20min,轻、重两相在塔内作逆流流动接触。

54.分析测试方法为:

55.采用电阻层析成像技术(ert)测量得到反应器内某一截面的相含率分布,进一步通过统计学原理计算得到相含率分布不均匀度。

56.采用高速摄像技术测量得到分散相颗粒平均直径。

57.实验数据表明,原料分布器下方1m处渣油分布不均匀度为0.759,液滴平均直径为4.58mm;萃取溶剂分布器上方1m处溶剂分布不均匀度为0.681。

58.实施例1

59.说明在渣油溶剂脱沥青工艺中采用本实用新型提供的萃取塔的应用效果。

60.萃取塔的结构如附图5所示,萃取塔内径为5m,切线高度为19m,塔中部设有原料分布器,底部设有萃取溶剂分布器,塔顶至原料分布器之间装填聚结填料,原料分布器至萃取溶剂分布器之间装填萃取填料。所述的原料分布器和萃取溶剂分布器采用本实用新型提供的液体分布器,其中原料分布器如图1所示,主管直径350mm,支管直径150mm,共有10个支管,通过连接管连接在主管底部,支管底部开有每排2~3个、共1628个直径为8mm的圆形小孔。萃取溶剂分布器的结构如图2所示,主管直径550mm,支管通过连接管连接在主管顶部,支管直径100mm,共有13个支管,支管顶部共开有691个直径为10mm的圆形小孔,开孔上方设有内径为10mm、长度为20mm的导流管,导流管上方设有宽度为100mm的三角形挡板,挡板中间开有每隔280mm开有宽度为20mm的缝隙。

61.将所述萃取塔应用于溶剂脱沥青过程,原料为减压渣油,从塔中上部流入,萃取溶剂为正戊烷,从塔的中下部流入,萃取溶剂与减压渣油的质量比为3:1,减压渣油流量为66.138kg/s,减压渣油在萃取段内停留时间为20min,轻、重两相在塔内作逆流流动接触。

62.实验数据表明,原料分布器下方1m处渣油分布不均匀度为0.178,液滴平均直径为3.20mm;萃取溶剂分布器上方1m处溶剂分布不均匀度为0.402。

63.实施例2

64.采用与实施例1相同的溶剂脱沥青萃取塔。

65.减压渣油流量为39.683kg/s,其他操作条件与实施例1相同。实验数据表明,原料分布器下方1m处渣油分布不均匀度为0.170,液滴平均直径为3.91mm;萃取溶剂分布器上方1m处溶剂分布不均匀度为0.559。

66.实施例3

67.采用与实施例1相似的溶剂脱沥青萃取塔,其区别在于导流管上方设有宽度为100mm的梯形挡板,挡板上共开有4735个直径为6mm的圆形小孔,其他操作条件与实施例1相同。实验数据表明,原料分布器下方1m处渣油分布不均匀度为0.178,液滴平均直径为3.20mm;萃取溶剂分布器上方1m处溶剂分布不均匀度为0.331。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1