一种套筒式干法脱硫塔的制作方法

1.本实用新型涉及废气处理技术领域,具体为一种套筒式干法脱硫塔。

背景技术:

2.脱硫塔是对工业废气进行脱硫处理的塔式设备,脱硫塔最初以花岗岩砌筑的应用的最为广泛,其利用水膜脱硫除尘原理,又名花岗岩水膜脱硫除尘器,或名麻石水膜脱硫除尘器。优点是易维护,且可通过配制不同的除尘剂,同时达到除尘和脱硫(脱氮)的效果。干法脱硫又称干法烟气脱硫,是指应用粉状或粒状吸收剂、吸附剂或催化剂来脱除烟气中含硫化物的气体。现有技术中采用干法脱硫一般使用到干法脱硫塔。

3.目前现有的干法脱硫塔一般采用安装喷嘴结构进行喷淋,但是因为喷淋效率有限,所以脱硫效率较差,而通过单纯地叠加增多喷淋结构也难以改善喷淋效率,导致脱硫效率难以提高。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种套筒式干法脱硫塔,解决了目前现有的干法脱硫塔一般采用安装喷嘴结构进行喷淋,但是因为喷淋效率有限,所以脱硫效率较差,而通过单纯地叠加增多喷淋结构也难以改善喷淋效率,导致脱硫效率难以提高的问题。

6.(二)技术方案

7.为上述背景技术中提出的技术问题,本实用新型提供如下技术方案:

8.一种套筒式干法脱硫塔,包括脱硫塔本体,所述脱硫塔本体的底部连通安装有落灰管,所述落灰管的管身安装有落灰阀,所述脱硫塔本体内的底部设有落灰斗,所述脱硫塔本体的侧壁贯穿安装有出烟管,所述出烟管位于脱硫塔本体外部的一端固定安装有膨胀节,所述脱硫塔本体内壁的上表面设有内衬基布,所述脱硫塔本体内壁侧面的顶部转动安装有转轴,所述转轴的表面固定连接有转动扇轮,所述脱硫塔本体的顶部设有顶部喷嘴,所述脱硫塔本体远离出烟管的侧壁贯穿安装有弯管,所述弯管位于脱硫塔本体内部的一端固定安装有脱硫管,且脱硫管的顶部套接有集中罩,所述脱硫管的顶部连通安装有文丘里管喷嘴,所述集中罩内部设有硫化床,所述弯管位于脱硫塔本体外部的一端连通安装有进烟管,所述进烟管的顶部和底部分别连通安装有第一进粉管和第二进粉管。

9.优选的,所述脱硫塔本体侧表面的底部固定安装有支撑板座,且支撑板座的数量为两个。

10.优选的,所述第一进粉管位于第二进粉管的上方,所述第一进粉管和第二进粉管的管体中部均设有阀门。

11.优选的,所述顶部喷嘴的顶端位于脱硫塔本体的外部,所述集中罩的顶部罩口大于其底部罩口。

12.优选的,所述转轴的两端均通过轴承与脱硫塔本体内壁的侧面转动安装,所述转轴为圆轴结构。

13.优选的,所述转动扇轮的表面固定安装有风动扇叶片,且转动扇轮的数量为两个。

14.(三)有益效果

15.与现有技术相比,本实用新型提供了一种套筒式干法脱硫塔,具备以下有益效果:

16.1、该套筒式干法脱硫塔,通过在集中罩内部设置硫化床,使得硫化床在多个脱硫管和文丘里管喷嘴顶部接受喷淋,这种独特的结构设计减少了单管的高度与自由射流区的长度,由于在自由射流区内颗粒物的含量较少,减少了其长度,缩减了施工成本,增大有效反应空间,且使烟气与固体颗粒物的混合得到加强,从而通过增加喷淋结构并配合硫化组件的设置以提高喷淋和反应效率,达到了提高脱硫效率的效果。

17.2、该套筒式干法脱硫塔,烟气通过进烟管进入弯管内部,接着通过顶部喷嘴、第一进粉管以及第二进粉管配合作用,分别同时往脱硫塔本体内部上下注入碳酸氢钠干粉,碳酸氢钠干粉在脱硫塔本体内部、集中管内部以及脱硫管内部均与含硫烟气充分接触混合,尤其是脱硫管内部安装的硫化床使碳酸氢钠干粉与含硫烟气充分接触混合,大大提高了脱硫效率。

附图说明

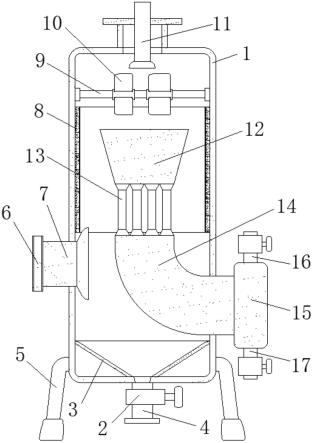

18.图1为本实用新型结构正剖图;

19.图2为本实用新型结构正视图;

20.图3为本实用新型集中罩结构正剖图。

21.图中:1、脱硫塔本体;2、落灰阀;3、落灰斗;4、落灰管;5、支撑板座;6、膨胀节;7、出烟管;8、内衬基布;9、转轴;10、转动扇轮;11、顶部喷嘴;12、集中罩;13、脱硫管;14、弯管;15、进烟管;16、第一进粉管;17、第二进粉管;18、硫化床;19、文丘里管喷嘴。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-3,一种套筒式干法脱硫塔,包括脱硫塔本体1,脱硫塔本体 1的底部连通安装有落灰管4,落灰管4的管身安装有落灰阀2,脱硫塔本体 1内的底部设有落灰斗3,脱硫塔本体1的侧壁贯穿安装有出烟管7,出烟管 7位于脱硫塔本体1外部的一端固定安装有膨胀节6,脱硫塔本体1内壁的上表面设有内衬基布8,脱硫塔本体1内壁侧面的顶部转动安装有转轴9,转轴 9的表面固定连接有转动扇轮10,脱硫塔本体1的顶部设有顶部喷嘴11,脱硫塔本体1远离出烟管7的侧壁贯穿安装有弯管14,弯管14位于脱硫塔本体 1内部的一端固定安装有脱硫管13,且脱硫管13的顶部套接有集中罩12,脱硫管13的顶部连通安装有文丘里管喷嘴19,集中罩12内部设有硫化床18,弯管14位于脱硫塔本体1外部的一端连通安装有进烟管15,进烟管15的顶部和底部分别连通安装有第一进粉管16和第二进粉管17。

24.本实用新型中,通过在集中罩12内部设置硫化床18,使得硫化床18在多个脱硫管

13和文丘里管喷嘴19顶部接受喷淋,这种独特的结构设计减少了单管的高度与自由射流区的长度,由于在自由射流区内颗粒物的含量较少,减少了其长度,缩减了施工成本,增大有效反应空间,且使烟气与固体颗粒物的混合得到加强,从而通过增加喷淋结构并配合硫化组件的设置以提高喷淋和反应效率,达到了提高脱硫效率的效果,烟气通过进烟管15进入弯管14 内部,接着通过顶部喷嘴11、第一进粉管16以及第二进粉管17配合作用,分别同时往脱硫塔本体1内部上下注入碳酸氢钠干粉,通过产生的风压带动转动扇轮10进行转动,对碳酸氢钠干粉进行拨散,避免碳酸氢钠干粉凝结成块,通过设置内衬基布8,使得光滑的内衬基布8能够防止反应后的碳酸氢钠干粉积留,便于碳酸氢钠干粉集中落下,碳酸氢钠干粉在脱硫塔本体1内部、集中管12内部以及脱硫管13内部均与含硫烟气充分接触混合,尤其是脱硫管13内部安装的硫化床18使碳酸氢钠干粉与含硫烟气充分接触混合,大大提高了脱硫效率。

25.本实用新型中,脱硫塔本体1侧表面的底部固定安装有支撑板座5,且支撑板座5的数量为两个。通过设置支撑板座5对脱硫塔本体1侧表面进行支撑,便于对脱硫塔本体1底部结构进行维护操作。

26.本实用新型中,第一进粉管16位于第二进粉管17的上方,第一进粉管16和第二进粉管17的管体中部均设有阀门。通过在第一进粉管16位于第二进粉管17设施阀门,使得控制更加方便。

27.本实用新型中,顶部喷嘴11的顶端位于脱硫塔本体1的外部,集中罩12 的顶部罩口大于其底部罩口。通过设置集中罩12的顶部大于其底部,使得气体流通过程更加顺畅,便于进行硫化反应。

28.本实用新型中,转轴9的两端均通过轴承与脱硫塔本体1内壁的侧面转动安装,转轴9为圆轴结构。通过将转轴9的两端通过轴承9与脱硫塔本体1 内壁进行安装,使得结构支撑效果更加优异。

29.本实用新型中,转动扇轮10的表面固定安装有风动扇叶片,且转动扇轮 10的数量为两个。通过设置两个转动扇轮10,促进了碳酸氢钠干粉的充分拨散,保障了硫化反应的充分。

30.在使用时,通过在集中罩12内部设置硫化床18,使得硫化床18在多个脱硫管13和文丘里管喷嘴19顶部接受喷淋,这种独特的结构设计减少了单管的高度与自由射流区的长度,由于在自由射流区内颗粒物的含量较少,减少了其长度,缩减了施工成本,增大有效反应空间,且使烟气与固体颗粒物的混合得到加强,从而通过增加喷淋结构并配合硫化组件的设置以提高喷淋和反应效率,达到了提高脱硫效率的效果,烟气通过进烟管15进入弯管14 内部,接着通过顶部喷嘴11、第一进粉管16以及第二进粉管17配合作用,分别同时往脱硫塔本体1内部上下注入碳酸氢钠干粉,通过产生的风压带动转动扇轮10进行转动,对碳酸氢钠干粉进行拨散,避免碳酸氢钠干粉凝结成块,通过设置内衬基布8,使得光滑的内衬基布8能够防止反应后的碳酸氢钠干粉积留,便于碳酸氢钠干粉集中落下,碳酸氢钠干粉在脱硫塔本体1内部、集中管12内部以及脱硫管13内部均与含硫烟气充分接触混合,尤其是脱硫管13内部安装的硫化床18使碳酸氢钠干粉与含硫烟气充分接触混合,大大提高了脱硫效率,解决了目前现有的干法脱硫塔一般采用安装喷嘴结构进行喷淋,但是因为喷淋效率有限,所以脱硫效率较差,而通过单纯地叠加增多喷淋结构也难以改善喷淋效率,导致脱硫效

率难以提高的问题。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1