一种基于变压吸附制氧的耦合型高炉富氧装置的制作方法

1.本实用新型属于炼铁高炉富氧装备技术领域,特别涉及一种基于变压吸附制氧的耦合型高炉富氧装置,适用于钢铁行业以变压吸附技术制取低成本氧气的大型高炉深度富氧装置。

背景技术:

2.随着国家“双碳”政策的贯彻与实施,钢铁行业高炉强化冶炼技术将受到高度重视。其中,高炉装备大型化、高炉富氧深度化将得到进一步发展。据报道,提升高炉富氧率不仅能够提高炉内理论燃烧温度与铁水产能,还能降低焦比、提高煤粉喷吹率等,对高炉冶炼节能环保具有重要意义。截至目前,国内大型钢铁企业高炉富氧率普遍维持在2-7%,而韩国浦项光阳钢铁等企业高炉富氧率已超过12%,相较国际一流钢铁企业高炉冶炼强度差距明显。

3.在我国,大型钢铁企业普遍采用深冷法制取氧气,并主要以炼钢用户对氧气流量、压力、纯度要求平衡制氧规模;由于炼铁高炉富氧率较低,在配置氧气站时仅结合其对氧气用量的需求,而对氧气纯度、压力不予考虑。炼钢转炉底吹用氧压力一般大于1.6mpa,纯度99.6%,而炼铁高炉对氧气纯度要求较低。因此,高炉富氧时普遍需要将1.6mpa的氧气调压至0.6-0.8mpa,并采用机后富氧方式,与鼓风机后冷风管连通。该富氧过程,既浪费了调压能级,又损失了氧气纯度,十分不经济。

4.变压吸附制氧是除深冷法以外,发展最为成熟、广泛的制氧技术,普遍应用在有色、轻工等对氧气纯度要求不高的行业工序。变压吸附制氧比深冷法制氧成本低,制取氧气的经济纯度在80-90%,送出压力15-45kpa,纯度与压力非常适用于高炉富氧工况。采用变压吸附法制备的氧气进行高炉富氧,低压氧气可采用机前富氧方式与鼓风机前管道连通;根据设备安全动火规范要求,鼓风机前氧气浓度≤23%(富氧率提高2%)较为安全;若进一步提高富氧率,需采用机前、机后耦合型富氧方式,将低压氧气进行增压后与鼓风机后冷风管联连通。因此,在炼铁高炉区域设置一种基于变压吸附制氧的耦合型高炉富氧装置,既能够提高富氧冶炼强度、又能够降低富氧冶炼成本,是一种经济、适用、安全、节能、可靠的高炉富氧装备与技术。

技术实现要素:

5.本实用新型的目的在于提供一种基于变压吸附制氧的耦合型高炉富氧装置,将高炉富氧率提升至国际先进水平,增加高炉冶炼强度;并解决了既有富氧方式能耗与品位浪费问题,降低富氧冶炼成本。

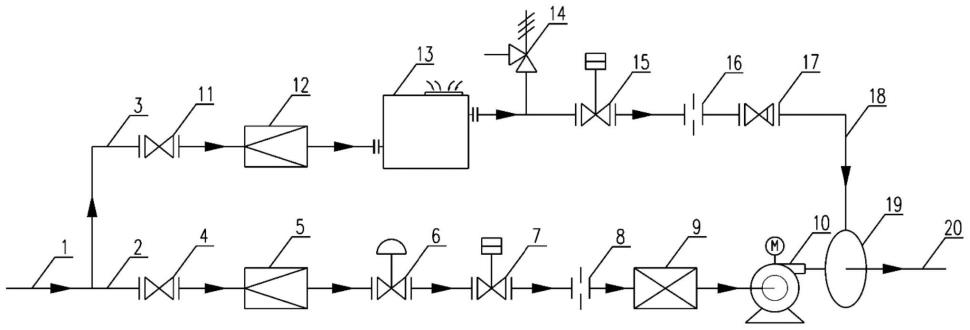

6.本实用新型主要包括机前富氧系统与机后富氧系统;机前富氧系统包括低压氧气管道1、低压机前氧气管道2、机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9、鼓风机10;所述的机后富氧系统包括低压机后氧气管道3、机后氧气截止阀11、机后氧气过滤器12、氧气压缩机13、安全阀14、机后快速切断阀15、机后

流量计16、氧气止回阀17、高压机后氧气管道18、氧气环管19、鼓风机后冷风管20。

7.低压氧气管道1分两处支路,分别为机前富氧系统的低压机前氧气管道2与机后富氧系统的低压机后氧气管道3,连接形式采用焊接;机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9在低压机前氧气管道2上依次以法兰连接;鼓风机10进、出口分别与低压机前氧气管道2、鼓风机后冷风管20连接;氧气压缩机13进、出口分别与低压机后氧气管道3、高压机后氧气管道18采用法兰连接;机后氧气截止阀11与机后氧气过滤器12设置在低压机后氧气管道3上,并依次采用法兰连接;安全阀14、机后快速切断阀15、机后流量计16、氧气止回阀17依次设置在高压机后氧气管道18上,且采用法兰连接;氧气环管19设置在鼓风机后冷风管20上,入口与高压机后氧气管道18连接。

8.本实用新型所述机前富氧系统与机后富氧系统采用并联布置;机前富氧系统组件机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9、鼓风机10与机后富氧系统组件机后氧气截止阀11、机后氧气过滤器12、氧气压缩机13、安全阀14、机后快速切断阀15、机后流量计16、氧气止回阀17、氧气环管19均采用串联布置。

9.本实用新型的优点在于:

10.1.所述的耦合型高炉富氧装置以变压吸附技术进行氧气制备,制氧成本低廉,可有效降低富氧冶炼成本,提高冶炼强度,节能高效;

11.2.所述的耦合型高炉富氧装置设有机前、机后双富氧模式,能够实现对炼铁高炉的深度富氧,将富氧率提升至国际先进水平,并解决既有富氧能级与品位浪费问题。

12.3.所述的耦合型高炉富氧装置机前与机后富氧系统均设有连锁保护机制,从而提高富氧安全性,是一种绿色、节能、安全、高效的富氧装备与技术。

附图说明

13.图1为一种基于变压吸附制氧的耦合型高炉富氧装置图。其中,低压氧气管道1、低压机前氧气管道2、低压机后氧气管道3、机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9、鼓风机10、机后氧气截止阀11、机后氧气过滤器12、氧气压缩机13、安全阀14,机后快速切断阀15、机后流量计16、氧气止回阀17、高压机后氧气管道18、氧气环管19、鼓风机后冷风管20。

具体实施方式

14.下面结合附图和具体实施方式对本实用新型做进一步说明;应当强调的是,下述说明不是为了限制本实用新型的范围及其应用。

15.将本实用新型一种基于变压吸附制氧的耦合型高炉富氧装置应用在国内某大型钢铁联合公司高炉富氧项目中,装置运行投产后,富氧率提升至国际先进水平,高炉富氧冶炼成本与强度得到进一步优化,保证了炼铁高炉产品线的节能、经济与安全。

16.根据图1所示,本实用新型主要包括低压氧气管道1、低压机前氧气管道2、低压机后氧气管道3、机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9、鼓风机10、机后氧气截止阀11、机后氧气过滤器12、氧气压缩机13、安全阀14,机后快速切断阀15、机后流量计16、氧气止回阀17、高压机后氧气管道18、氧气环管19、鼓风机后冷风管20等组件。

17.来自变压吸附制氧区域的产品氧气,压力约15-45kpa,经低压氧气管道1输送至高炉富氧区域后分为两路;一路为机前富氧系统,以低压机前氧气管道2进行串联,氧气先后经机前氧气截止阀4、机前氧气过滤器5、流量调节阀6、机前快速切断阀7、机前流量计8、混氧器9送至鼓风机10;另一路为机后富氧系统,以低压机后氧气管道3、高压机后氧气管道18进行串联,氧气先依次经机后氧气截止阀11、机后氧气过滤器12送至氧气压缩机13进行调压,高压氧气再依次经高压机后氧气管道18上的机后快速切断阀15、机后流量计16、氧气止回阀17送至氧气环管19,并与鼓风机后冷风管20连通。当高炉富氧率提升≤2%时,仅开启机前富氧系统,降低机后富氧调压所需能耗,保证富氧冶炼强度与运行成本;当高炉富氧率提升>2%时,在机前富氧系统运行基础上,开启机后富氧系统,实现机前、机后富氧耦合,提高富氧操作弹性。

18.所述机前富氧系统,低压机前氧气管道2管径规格为dn500,材质为06cr19ni10;机前氧气截止阀4为带旁通形式的氧气专用截止阀,材质为铜;机前氧气过滤器5,流量调节阀6,机前快速切断阀7,机前流量计8及混氧器9材质均为06cr19ni10;各组件连接形式采用法兰连接;鼓风机10为轴流式鼓风机。

19.所述机后富氧系统,低压机后氧气管道3、高压机后氧气管道18管径规格均为dn600,材质为06cr19ni10;机后氧气截止阀11为带旁通形式的氧气专用截止阀,材质为铜;机后氧气过滤器12,安全阀14,机后快速切断阀15,机后流量计16,氧气止回阀17,氧气环管19材质均为06cr19ni10;鼓风机后冷风管20管径规格为dn2000,材质为20#钢;各组件连接形式采用法兰连接;氧气压缩机13为离心式压缩机,将氧气从15-45kpa增压至0.6-0.8mpa,从而实现机后富氧。

20.所述机前氧气截止阀4与机后氧气截止阀11,分别为机前富氧系统与机后富氧系统的总截门,需要对各自系统进行检修时,应先关闭;机前氧气过滤器5与机后氧气过滤器12,分别为机前富氧系统与机后富氧系统的杂质去除设备,过滤精度60-80目,防止进入流量调节阀6与氧气压缩机13中,提高设备使用寿命;所述流量调节阀6与氧气压缩机13,可分别实现对各自系统的流量调节,氧气压缩机13还可提升氧气压力等级,匹配机后富氧所需压力;安全阀14整定压力为1.0mpa,阀门入口与出口管径规格分别为dn100与dn150,系统超压后可安全放散,其出口管道需引至安全处,一般高出操作面4m以上;机前快速切断阀7、机后快速切断阀15与鼓风机10设有连锁保护程序,从而保障系统安全性;机前流量计8与机后流量计16可选用孔板或质量流量计进行计量;混氧器9与氧气环管19分别为机前富氧系统与机后富氧系统的氧气混合组件,保障氧气进入管道的均相混合;当机后富氧系统欠压时,氧气止回阀17能有效阻止鼓风机后冷风管20中气体回流,保障生产安全。

21.最终,应用本实用新型提供的耦合型高炉富氧装置,提高了国内某大型钢铁联合公司高炉富氧项目中炼铁高炉富氧率,增强了富氧冶炼强度,降低了焦比与富氧冶炼成本,保证了生产安全。本实用新型尤其适用于钢铁行业以变压吸附技术制取低成本氧气的大型高炉深度富氧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1