一种用于平推流逆流的在线提取装置的制作方法

1.本实用新型涉及工业生产设备,更具体的说是涉及一种用于平推流逆流的在线提取装置。

背景技术:

2.在线提取装置是现阶段工业,在生物、医疗、化工、食品领域常用的设备,但是在某些特殊领域需要浸泡提取的时候,现有技术的设备,都往往无法适应,比如茶饮料的制备,需要对茶叶进行浸泡提取,而现阶段的设备,其运转速率较快,无法适应这些情况的提取,使得提取效率不高。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种提取效率高的用于平推流逆流的在线提取装置。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种在线提取装置,

6.包括第一萃取器、第一渣液分离器、第一固液混料器、挤渣机、反洗液管、溶媒管;

7.所述第一萃取器包括第一渣液进口、第一渣液出口;

8.所述第一渣液分离器包括第一物料进口、第一渣料出口、第一液料出口、第一反洗液进口;

9.所述第一固液混料器包括第一固料进口、第一液料进口、第一混料出口;

10.所述挤渣机包括渣料进口和挤出液出口;

11.所述第一渣液进口与第一混料出口连接,所述第一渣液出口与第一物料进口连接,所述第一渣料出口与渣料进口连接,第一反洗液进口与反洗液管连接,所述第一液料进口与溶媒管连接。

12.作为本实用新型的进一步改进,

13.还包括第二萃取器、第二渣液分离器、第二固液混料器;

14.所述第二萃取器包括第二渣液进口、第二渣液出口;

15.所述第二渣液分离器包括第二物料进口、第二渣料出口、第二液料出口、第二反洗液进口;

16.所述第二固液混料器包括第二固料进口、第二液料进口、第二混料出口;

17.所述第二渣料出口与第一固料进口连接,所述第二混料出口与第二渣液进口连接,所述第二液料进口与第一液料出口连接,所述第二反洗液进口与反洗液管连接,第二物料进口与第二渣液出口连接,所述第二物料进口。

18.作为本实用新型的进一步改进,

19.还包括第三萃取器、第三渣液分离器、第三固液混料器;

20.所述第三萃取器包括第三渣液进口、第三渣液出口;

21.所述第三渣液分离器包括第三物料进口、第三渣料出口、第三液料出口、第三反洗液进口;

22.所述第三固液混料器包括第三固料进口、第三液料进口、第三混料出口;

23.所述第三渣液进口与第三混料出口连接,所述第三渣液出口与第三物料进口连接,所述第三渣料出口与第二固料进口连接,所述第三液料进口与第二液料出口连接,所述第三反洗液进口与反洗液管连接。

24.作为本实用新型的进一步改进,

25.所述第一萃取器、第二萃取器、第三萃取器均为旋转盘式固液萃取器;

26.所述旋转盘式固液萃取器包括萃取器主体,所述萃取器主体内设置有萃取空间,所述萃取空间内设置有若干定盘,两两定盘形成分割空间,所述萃取空间内设置有转轴,所述转轴上设置有若干动盘,所述动盘位于分割空间内,所述萃取器主体上具有物料进管和物料出管,所述萃取器主体外侧上设置有充气空间,所述充气空间上设置有蒸汽进口和冷凝出口,所述转轴一端伸出萃取空间外,且连接有第一转动电机。

27.作为本实用新型的进一步改进,

28.所述第一渣液分离器、第二渣液分离器、第三渣液分离器均为喷淋浸泡式渣液分离器,所述喷淋浸泡式渣液分离器包括分离器主体,所述分离器主体内具有传送空间,所述传送空间内设置有滤筒,所述滤筒内设置有转动螺杆,所述转动螺杆上连接有第二转动电机,所述滤筒上方设置有用于连接反洗液管的冲洗管,所述冲洗管上设置有喷淋头,所述喷淋头对准滤筒设置,所述分离器主体上底部设置有出水口,所述滤筒一端设置有进物管,所述滤筒另一端设置有出物管。

29.作为本实用新型的进一步改进,

30.所述第一混料器、第二混料器、第三混料器均为转子混料器,所述转子混料器包括混料器主体,所述混料器主体内具有混料空间,所述混料空间底部设置有转子,所述转子上设置有驱动轴,所述驱动轴一端伸出混料空间外,连接有第三转动电机,所述混料器主体顶部设置有固体进管和液体进管,所述混料器主体上设置有混料出料管。

31.作为本实用新型的进一步改进,

32.所述挤渣机内具有挤渣空间,所述挤渣空间内设置有挤压螺杆,所述挤压螺杆上设置有第四转动电机,所述挤渣机上设置有进口管,所述挤渣机底部设置有出口管。

33.本实用新型的有益效果,首先是第一固液混料器的使用,溶媒管内的溶媒通过第一液料进口进入到第一固液混料器内,而固料则通过第一固料进口进入,先将固料和溶媒进行混合,之后再通过第一混料出口进入到第一萃取器上的第一渣液进口中,通过第一萃取器的萃取,将萃取后的渣液通过第一渣液出口,经过第一物料进口,进入到第一渣液分离器中进行渣液分离,经过渣液分离后的渣料通过第一渣料出口,由渣料进口进入到挤渣机中,将渣液挤出液料,由挤出液出口流出。这种方式十分适用于,需要浸泡之后,提取液体的方案,比如茶饮料等,避免了传统复杂工艺的,简单并且高效。

附图说明

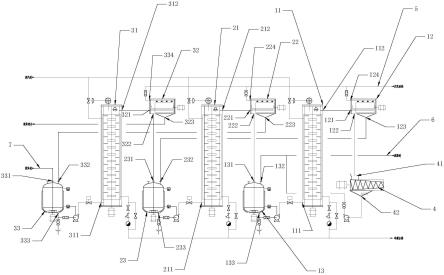

34.图1为本实用新型实施例的整体机构示意图;

35.图2为本实用新型实施例的萃取器结构示意图;

36.图3为本实用新型实施例的分离器结构示意图;

37.图4为本实用新型实施例的固液混料器结构示意图;

38.图5为本实用新型实施例的挤渣机结构示意图;

39.附图标记:

40.11、第一萃取器;12、第一渣液分离器;13、第一固液混料器;4、挤渣机;5、反洗液管;6、溶媒管;7、固体进管;

41.111、第一渣液进口;112、第一渣液出口;

42.121、第一物料进口;122、第一渣料出口;123、第一液料出口;124、第一反洗液进口;

43.131、第一固料进口;132、第一液料进口;133、第一混料出口;

44.41、渣料进口;42、挤出液出口;

45.21、第二萃取器;22、第二渣液分离器;23、第二固液混料器;

46.211、第二渣液进口;212、第二渣液出口;

47.221、第二物料进口;222、第二渣料出口;223、第二液料出口;224、第二反洗液进口;

48.231、第二固料进口;232、第二液料进口;233、第二混料出口;

49.31、第三萃取器;32、第三渣液分离器;33、第三固液混料器;

50.311、第三渣液进口;312、第三渣液出口;

51.321、第三物料进口;322、第三渣料出口;323、第三液料出口;324、第三反洗液进口;

52.331、第三固料进口;332、第三液料进口;333、第三混料出口。

53.101、萃取器主体;102、萃取空间;103、定盘;104、分割空间;105、转轴;106、动盘;107、物料进管;108、物料出管;109、充气空间;1010、蒸汽进口;1011、冷凝出口;1012、第一转动电机;

54.201、分离器主体;202、传送空间;203、滤筒;204、转动螺杆;205、第二转动电机;206、冲洗管;207、喷淋头;208、出水口;209、进物管;2010、出物管;

55.301、混料器主体;302、混料空间;303、转子;304、驱动轴;305、第三转动电机;306、固体进管;307、液体进管;

56.401、挤渣空间;402、挤压螺杆;403、第四转动电机;404、进口管;405、出口管。

具体实施方式

57.下面将结合附图所给出的实施例对本实用新型做进一步的详述。

58.参照图1至5所示,本实施例的

59.一种在线提取装置,

60.包括第一萃取器11、第一渣液分离器12、第一固液混料器13、挤渣机4、反洗液管5、溶媒管6;

61.所述第一萃取器11包括第一渣液进口111、第一渣液出口112;

62.所述第一渣液分离器12包括第一物料进口121、第一渣料出口122、第一液料出口123、第一反洗液进口124;

63.所述第一固液混料器13包括第一固料进口131、第一液料进口132、第一混料出口133;

64.所述挤渣机4包括渣料进口41和挤出液出口42;

65.所述第一渣液进口111与第一混料出口133连接,所述第一渣液出口112与第一物料进口121连接,所述第一渣料出口122与渣料进口41连接,第一反洗液进口124与反洗液管5连接,所述第一液料进口132与溶媒管6连接。

66.通过上述技术方案,首先是第一固液混料器13的使用,溶媒管6内的溶媒通过第一液料进口132进入到第一固液混料器13内,而固料则通过第一固料进口131进入,先将固料和溶媒进行混合,之后再通过第一混料出口133进入到第一萃取器11上的第一渣液进口111中,通过第一萃取器11的萃取,将萃取后的渣液通过第一渣液出口112,经过第一物料进口121,进入到第一渣液分离器12中进行渣液分离,经过渣液分离后的渣料通过第一渣料出口122,由渣料进口41进入到挤渣机4中,将渣液挤出液料,由挤出液出口42流出。这种方式十分适用于,需要浸泡之后,提取液体的方案,比如茶饮料等,避免了传统复杂工艺的,简单并且高效。

67.还包括第二萃取器21、第二渣液分离器22、第二固液混料器23;

68.所述第二萃取器21包括第二渣液进口211、第二渣液出口212;

69.所述第二渣液分离器22包括第二物料进口221、第二渣料出口222、第二液料出口223、第二反洗液进口224;

70.所述第二固液混料器23包括第二固料进口231、第二液料进口232、第二混料出口233;

71.所述第二渣料出口222与第一固料进口131连接,所述第二混料出口233与第二渣液进口211连接,所述第二液料进口232与第一液料出口123连接,所述第二反洗液进口224与反洗液管5连接,第二物料进口221与第二渣液出口212连接,所述第二物料进口221。

72.通过上述技术方案,在第二固液混料器23中的固料通过第二固料进口231进入,而溶媒则有第一渣液分离器12的第一液料出口123提供,这样就形成了一个循环利用,更加充分溶解出有效成分,使得混料的浓度更高,之后第二固液混合料器中的混料通过第二混料出口233进入到第二萃取器21中,进行萃取,第二萃取器21中得到的萃取也通过第二渣液出口212进入到第二渣液分离器22中,进行渣液分离,其中第二渣液分离器22中的渣料则进入到第一固液混料器13中,作为固料进入,这样就形成了另外一个循环,使得其充分利用原料,充分混合溶解,这样就形成了两个循环,使得得到的提取液浓度更高,并且提取更加充分。

73.还包括第三萃取器31、第三渣液分离器32、第三固液混料器33、固体进管7306;

74.所述第三萃取器31包括第三渣液进口311、第三渣液出口312;

75.所述第三渣液分离器32包括第三物料进口321、第三渣料出口322、第三液料出口323、第三反洗液进口324;

76.所述第三固液混料器33包括第三固料进口331、第三液料进口332、第三混料出口333;

77.所述第三渣液进口311与第三混料出口333连接,所述第三渣液出口312与第三物料进口321连接,所述第三渣料出口322与第二固料进口231连接,所述第三液料进口332与

第二液料出口223连接,所述第三反洗液进口324与反洗液管5连接。

78.通过上述技术方案,第三固液混料器33中的固料直接来自固料进管,而液料则来自第二渣液分离器22,之后混料进入到第三萃取器31中进行萃取,第三萃取器31中得到的物料则进入到第三渣液分离器32中,分离出来的提取液取出使用,得到的固体渣料则进入到第二固液混料器23中进行混合,形成了一个新的循环,可以充分利用。并且在本实施例中,固料的进入方向与溶媒的进入方向相反,两者逆流,使得提取效率得到更大的提升。

79.并且,本实施例中,在挤渣机4中得到的液体,进入到第一液料进管中,作为溶媒充分使用,可以更加充分利用。提高提取效率。

80.所述第一萃取器11、第二萃取器21、第三萃取器31均为旋转盘式固液萃取器;

81.所述旋转盘式固液萃取器包括萃取器主体101,所述萃取器主体101内设置有萃取空间102,所述萃取空间102内设置有若干定盘103,两两定盘103形成分割空间104,所述萃取空间102内设置有转轴105,所述转轴105上设置有若干动盘106,所述动盘106位于分割空间104内,所述萃取器主体101上具有物料进管107和物料出管108,所述萃取器主体101外侧上设置有充气空间109,所述充气空间109上设置有蒸汽进口1010和冷凝出口1011,所述转轴105一端伸出萃取空间102外,且连接有第一转动电机1012。

82.通过上述技术方案,在第一萃取器11、第二萃取器21、第三萃取器31的选择上,选用旋转盘式固液萃取器,主要是由于其萃取效率高,且结构简单,适合本专利的技术方案,在使用的时候混料通过进口管404进入,通过第一转动电机1012的转动带动,并且在热蒸汽进入到蒸汽进口1010,对整个萃取器主体101进行加热,从而实现萃取,动盘106转动,定盘103固定不动,通过剪切力将混合混料破碎从而更加充分萃取,从而从出口管405中输出萃取液。这种萃取效率较高。在作为第一萃取器11、第二萃取器21、第三萃取器31时,第一渣液进口111、第二渣液进口211、第三渣液进口311位于物料进管107上,第一渣液出口112、第二渣液出口212、第三渣液出口312位于物料出管108上。

83.作为本实用新型的进一步改进,

84.所述第一渣液分离器12、第二渣液分离器22、第三渣液分离器32均为喷淋浸泡式渣液分离器,所述喷淋浸泡式渣液分离器包括分离器主体201,所述分离器主体201内具有传送空间202,所述传送空间202内设置有滤筒203,所述滤筒203内设置有转动螺杆204,所述转动螺杆204上连接有第二转动电机205,所述滤筒203上方设置有用于连接反洗液管5的冲洗管206,所述冲洗管206上设置有喷淋头207,所述喷淋头207对准滤筒203设置,所述分离器主体201上底部设置有出水口208,所述滤筒203一端设置有进物管209,所述滤筒203另一端设置有出物管2010。

85.通过上述技术方案,在第一渣液分离器12、第二渣液分离器22、第三渣液分离器32的选择上,选用喷淋浸泡式渣液分离器,更加适用比如茶饮料这种需要浸泡提取内部物质的情况,物料从进物管209进入到滤筒203内,通过第二转动电机205的转动,带动转动螺杆204转动,一方面输送至物料至出物管2010,另一方面对物料进行挤压,进行渣液分离,液体通过滤筒203进入到进入到出水口208中,而固体则被输送到出物管2010处,同时喷淋头207对滤筒203喷淋,一方面可以起到浸泡提取的作用,另一方面可以冲刷滤网,将残留在滤网上的渣料进行冲刷。在作为第一渣液分离器12、第二渣液分离器22、第三渣液分离器32的时候第一料进口、第二料进口、第三料进口位于进物管209上,第一渣料出口122、第二渣料出

口222、第三渣料出口322位于出物管2010上,第一液料出口123、第二液料出口223、第三液料出口323位于出水口208上,第一反洗液进口124、第二反洗液进口224、第三反洗液进口324位于冲洗管206上。

86.所述第一混料器、第二混料器、第三混料器均为转子303混料器,所述转子303混料器包括混料器主体301,所述混料器主体301内具有混料空间302,所述混料空间302底部设置有转子303,所述转子303上设置有驱动轴304,所述驱动轴304一端伸出混料空间302外,连接有第三转动电机305,所述混料器主体301顶部设置有固体进管7306和液体进管307,所述混料器主体301上设置有混料出料管。

87.通过上述技术方案, 转子303混料器,除了能够起到混合的作用还具有破碎的效果,使得混料的时候能够将团聚的固体打散。通过第三转动电机305的转动,带动转子303转动,形成涡流搅拌的同是,还可以高速旋转接触下落的固体物料进行打散。作为第一固液混料器13、第二固液混料器23、第三固液混料器33的时候,第一固料进口131、第二固料进口231、第三固料进口331位于固体进管7306上,第一液料进口132、第二液料进口232、第三液料进口332位于液体进管307上,第一混料出口133、第二混料出口233、第三混料出口333位于混料出料管上。

88.通过上技术方案,

89.所述挤渣机4内具有挤渣空间401,所述挤渣空间401内设置有挤压螺杆402,所述挤压螺杆402上设置有第四转动电机403,所述挤渣机4上设置有进口管404,所述挤渣机4底部设置有出口管405。

90.通过上述技术方案,挤渣机4为常规设置的挤渣机4,对于多次利用的渣料进行再次挤压。通过挤压螺杆402的挤压,进行挤渣,从进口管404进料,出口管405出液。

91.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1