一种微生物食品抗氧化剂制备装置

1.本实用新型属于抗氧化剂领域,尤其是涉及一种微生物食品抗氧化剂制备装置。

背景技术:

2.自然界中的微生物是“无处不在,无时不有”的,无论是空气、河流、地面、几千米深的深海、动植物机体都有大量微生物存在。微生物活菌剂是有益的有效的微生物群,能合成抗氧化物质,能抑制和杀死病原微生物和腐败菌。食品抗氧化剂是能阻止或延缓食品氧化变质、提高食品稳定性和延长贮存期的食品添加剂。氧化不仅会使食品中的油脂变质,而且还会使食品退色、变色和破坏维生素等,从而降低食品的感官质量和营养价值,甚至产生有害物质,引起食物中毒。在进行食品抗氧化剂的制作时就会选择加入微生物活菌剂,现有的抗氧化剂制备时,需要对多种混合料进行搅拌,但是多种混合料中有粉状料也有液体料,现有抗氧化剂制备装置多为统一入料,然后使用搅拌装置对多种混合料进行均匀搅拌处理,这种方式容易在进料口处液体料与粉状料凝结,导致进入搅拌装置内的混合料数量不够,从而导致制备出的抗氧化剂功效不够,或者直接制备失败,从而导致制作成本增加和制作效率低。

技术实现要素:

3.根据以上现有技术中的不足,本实用新型要解决的技术问题是:提供一种微生物食品抗氧化剂制备装置,便于抗氧化剂的混合料进行分类投放,提高抗氧化剂制备的精准度。

4.所述的微生物食品抗氧化剂制备装置,包括第一箱体,所述第一箱体内放置有呈左右分布的排污槽和收集槽,第一箱体侧壁设置有与排污槽连接相通的排放管,第一箱体顶部通过第一支架固定有第二箱体,第二箱体与第一箱体之间通过具有弹性的出料管连接相通,出料管的进料端安装有第一控制阀,出料管出料端与第一箱体顶部呈左右滑动配合,第一箱体上设置有用于将出料管出料端固定的固定组件,第二箱体内设置有混合料的搅拌组件,第一箱体顶部安装有用于驱动搅拌组件的驱动组件,第二箱体顶部固定有两组第二支架,第二支架顶部均固定有储料盒,储料盒均通过下料管与第二箱体连接相通,下料管上均安装有第二控制阀,第二箱体侧壁设置有用于对第二箱体进行清洗的清洗组件。

5.进一步的,所述出料管为呈螺旋状。

6.进一步的,所述第一箱体顶部开设有上相通的第二通道,出料管的出料端独立穿装在第二通道内,第二通道的侧壁沿长度方向开设有滑槽,滑槽内设置有与之呈左右滑动配合的滑块,滑块与出料管的出料端固定,第一箱体外侧壁开设有与滑槽连接相通的通槽,固定组件穿装在通槽内将出料管的出料端固定,所述固定组件为螺钉,所述自然状态下出料管的出料口位于收集槽的槽口上方,出料管的出料端位于滑槽的最左端时,其出料口位于排污槽的槽口上方。

7.进一步的,所述清洗组件包括进水管,位于第二箱体外侧的进水管上安装有第三

控制阀。

8.进一步的,所述储料盒竖直设置有若干块隔板,隔板将储料盒内分割为若干个放料区,每个放料区底部均水平设置有与隔板呈滑动配合的挡板。

9.进一步的,所述搅拌组件包括连接杆,连接杆上固定有若干个搅拌块,第二箱体顶部开设有上下相通的通孔,位于通孔内的连接杆上套装有轴承,轴承的内环与连接杆固定,外环与通孔的孔壁固定,连接杆一端穿出通孔与驱动组件连接。

10.进一步的,所述驱动组件为电机,连接杆一端穿出通孔与电机的输出轴固定。

11.与现有技术相比,本实用新型具有以下有益效果:

12.本实用新型操作方便,通过储料盒的设置便于将干湿料剂分别存放,从而减少投放的误差,通过清洗组件的设置便于对第二箱体内部进行清洗,从而减少残留提高制备的精准度,通过出料管、排污槽和收集槽的设置便于对搅拌完成的混合料进行收集,以及对第二箱体内的污水进行排放。

附图说明

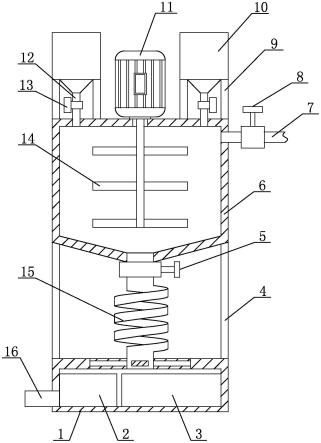

13.图1为本实用新型结构示意图;

14.图2为实施例5的结构示意图;

15.图3为图2中a-a的俯剖图;

16.图中各部件名称:1、第一箱体 2、排污槽 3、收集槽 4、第一支架 5、第一控制阀 6、第二箱体 7、进水管 8、第三控制阀 9、第二支架 10、储料盒 10.1、隔板 10.2、挡板 11、电机 12、下料管 13、第二控制阀 14、搅拌块 15、出料管 16、排放管。

具体实施方式

17.以下结合附图通过具体实施例对本实用新型作进一步说明,但不用以限制本实用新型,凡在本实用新型精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

18.实施例1

19.本实施例所述的一种微生物食品抗氧化剂制备装置,如图1所示,包括第一箱体1,所述第一箱体1内放置有呈左右分布的排污槽2和收集槽3,排污槽2的设置便于在搅拌完毕后,以及需要进行新的抗氧化剂制备时,需要将第二箱体6内残留物进行清洗,从而避免影响后续制备时的准确度,收集槽3的设置便于将搅拌混合完成的抗氧化剂进行收集;

20.所述第一箱体1侧壁开设有用于收集槽3通过的第一通道,第一通道的开设便于将收集槽3从第一箱体1内取出;

21.所述第一箱体1侧壁设置有与排污槽2连接相通的排放管16,排放管16的设置便于将排污槽2内的污水排出;

22.所述第一箱体1顶部通过第一支架4固定有第二箱体6,第一支架4的设置便于将第二箱体6固定在第一箱体1上方;

23.所述第一支架4包括四根立柱,四根立柱底面分别竖直固定在第一箱体1顶部的四个角上,立柱的顶面固定在第二箱体6底部,立柱的设置便于第二箱体6的固定,第一支架4还可以采用上下相通的框架,框架的地面与第一箱体1顶部固定,框架的顶面与第二箱体6

底部固定,框架的设置便于对通道起到一定的遮尘作用;

24.所述第二箱体6与第一箱体1之间通过具有弹性的出料管15连接相通,出料管15的进料端安装有第一控制阀5,出料管15的设置便于将第二箱体6内搅拌混合完成的混合料输送至收集槽3内存放,第一控制阀5的设置便于控制第二箱体6内混合料的排放,出料管15具有弹性便于出料管15的出料端进行左右滑动;

25.所述出料管15出料端与第一箱体1顶部呈左右滑动配合,第一箱体1上设置有用于将出料管15出料端固定的固定组件,出料管15的出料端左右滑动便于调整排放点,向右滑动将混合料排放至收集槽3内,向左滑动污水排放至排污槽2内,固定组件的设置便于将出料管15的出料端位置进行固定;

26.所述第二箱体6内设置有混合料的搅拌组件,第一箱体1顶部安装有用于驱动搅拌组件的驱动组件,搅拌组件的设置便于将混合料进行搅拌使其充分混合,驱动组件的设置便于带动搅拌组件进行搅拌;

27.所述第二箱体6顶部固定有两组第二支架9,第二支架9顶部均固定有储料盒10,储料盒10均通过下料管12与第二箱体6连接相通,下料管12上均安装有第二控制阀13,第二支架9的设置便于对储料盒10进行固定,下料管12的设置便于将储料盒10内的料投放至第二箱体6内;

28.所述第二箱体6和储料盒10底部均为漏斗状结构,便于混合料的快速通过并排出,储料盒10的漏斗状底部为透明材质制作,其外壁上设置有刻度线,便于对投放料的数量进行大致计算,从而在一定程度上减小误差;

29.所述第二箱体6侧壁设置有用于对第二箱体6进行清洗的清洗组件,清洗组件的设置便于在搅拌完毕后,以及需要进行新的抗氧化剂制备时,将第二箱体6内残留物进行清洗,从而提高制备精度。

30.在使用过程中,如图1所示,先将各种料剂放置在储料盒10内,粉状或颗粒状的干料剂放置在一个储料盒10内,液体的放置在一个储料盒10内,然后打开第二控制阀13将不同的料剂提高下料管12投放至第二箱体6内然后通过驱动组件带动搅拌组件进行搅拌混合,混合完成后再打开第一控制阀5,将混合料通过出料管15进入收集槽3内,最后将收集槽3从第一箱体1内取出即可,搅拌完成后,以及需要进行新的抗氧化剂制备时,将第二箱体6内残留物进行清洗。

31.上述方案整体构成一种抗氧化剂制备装置,便于将抗氧化剂制备的干湿料剂分别存放,从而减少投放的误差,提高制备的精准度。

32.实施例2

33.本实施例将技术进一步进行说明,如图1所示,所述出料管15为呈螺旋状,出料管15为螺旋状便于搅拌完成的混合料在排放的过程中进行二次混合,从而在一定程度上提高混合效果,并且螺旋状的出料管15可以降低排放速度,避免混合料排放至收集槽3时冲击力过大导致溅出造成浪费。

34.实施例3

35.本实施例将技术进一步进行说明,如图1所示,所述第一箱体1顶部开设有上相通的第二通道,出料管15的出料端独立穿装在第二通道内,便于混合料通过出料管15排放至收集槽3或排污槽2内;

36.所述第二通道的侧壁沿长度方向开设有滑槽,滑槽内设置有与之呈左右滑动配合的滑块,滑块与出料管15的出料端固定,滑槽与滑块的设置便于出料管15的出料端进行左右滑动,从而将污水排放至排污槽2内,将混合料排放至收集槽3内;

37.所述第一箱体1外侧壁开设有与滑槽连接相通的通槽,固定组件穿装在通槽内将出料管15的出料端固定,通槽的开设便于固定组件的穿装,固定组件的设置便于将出料管15出料端的位置固定;

38.所述固定组件为螺钉,螺钉的设置便于将出料管15出料端的位置固定,使用时当出料管15出料端位置确定后,从通槽穿入顶紧滑块;

39.所述固定组件还可以采用螺杆和螺母,螺杆独立穿装在通槽内与滑块固定,螺母套装在位于通槽外侧的螺杆上,所述通槽的宽度小于螺母的外径;

40.所述自然状态下出料管15的出料口位于收集槽3的槽口上方,出料管15的出料端位于滑槽的最左端时,其出料口位于排污槽2的槽口上方,便于出料管15的出料口能够通过左右滑动分别位于排污槽2和收集槽3的槽口上方,避免混合料或污水泄露。

41.实施例4

42.本实施例将技术进一步进行说明,如图1所示,所述清洗组件包括进水管7,位于第二箱体6外侧的进水管7上安装有第三控制阀8,进水管7的设置便于向第二箱体6内注水进行清洗,第三控制阀8的设置便于控制水流的进出,在使用时第二箱体6通过进水管7与自来水管连接;

43.当然在实际使用时也可以直接在第二箱体6侧壁顶端开设一个通孔,在使用时通过密封盖盖住,需要清洗时打开密封盖往里注水进行清洗。

44.实施例5

45.本实施例将技术进一步进行说明,如图2和图3所示,所述储料盒10竖直设置有若干块隔板10.1,隔板10.1将储料盒10内分割为若干个放料区,每个放料区底部均水平设置有与隔板10.1呈滑动配合的挡板10.2,隔板10.1的设置便于将储料盒10内部进行分割,从而便于独立放置各种料剂,可以有效避免不同的药剂混合放置导致投放剂量不准确,挡板10.2的设置便于将各个放料区进行分别投放。

46.实施例6

47.本实施例将技术进一步进行说明,如图1所示,所述搅拌组件包括连接杆,连接杆上固定有若干个搅拌块14,第二箱体6顶部开设有上下相通的通孔,位于通孔内的连接杆上套装有轴承,轴承的内环与连接杆固定,外环与通孔的孔壁固定,连接杆一端穿出通孔与驱动组件连接,连接杆的设置便于与驱动组件的输出轴连接,搅拌块14的设置便于增加与混合料的接触面积,从而增加混合效果,轴承的设置便于提高连接杆转动时的稳定性;

48.所述搅拌组件还可以采用搅拌器,搅拌器为现有技术由电机、搅拌轴和叶轮组成,搅拌器的电机安装在第二箱体6顶部,第二箱体6顶部开设有上下相通的通孔,搅拌轴一端位于第二箱体6内,另一端穿出通孔与驱动组件连接,叶轮安装在位于第二箱体6内部的搅拌轴上,便于对第二箱体6内的混合料进行搅拌,使其能够快速的充分混合。

49.实施例7

50.本实施例将技术进一步进行说明,如图1所述驱动组件为电机11,连接杆一端穿出通孔与电机11的输出轴固定,便于提高搅拌速度,从而提高混合效率;

51.所述驱动组件还可以采用手摇杆,手摇杆一端与穿出通孔的连接杆固定,操作人员握住另一端进行转动,从而带动连接杆和搅拌块14进行搅拌。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1