油泥裂解装置的制作方法

1.本实用新型涉及油泥裂解技术领域,具体为油泥裂解装置。

背景技术:

2.在石油化工生产过程里,常用石油分馏产品(包括石油气)作原料,采用比裂化更高的温度(700~800℃,有时甚至高达1000℃以上),使具有长链分子的烃断裂成各种短链的气态烃和少量液态烃,以提供有机化工原料。工业上把这种方法叫做裂解法加工石油。所以说裂解就是深度裂化,以获得短链不饱和烃为主要成分的石油加工过程,是化学变化。

3.如授权公告号为cn212269999u所公开的一种油泥裂解装置,其包括裂解釜,裂解釜的顶部设有油泥进口和出气口,裂解釜的底部设有灰渣出口和进气口,进气口连接有燃烧器,燃烧器上设有带电动阀的空气供给口和燃气供给口,裂解釜内设有多个温度传感器;装置还包括控制器,控制器的信号输入端与温度传感器的信号输出端连接,控制器的信号输出端与空气供给口和燃气供给口的电动阀控制端连接。本实用新型可实现油泥的连续裂解,提高了裂解效率以及产量,降低了能耗;更为重要的是,本实用新型利用裂解过程中产生的有机气体燃烧,实现自身给热,并通过严格控制空气供给量,调节内部燃烧的充分性,从而达到控制裂解温度的,但是并未解决现有刮板在刮除时处理效果一般,仍会发生较多的残渣吸附,较为浪费的问题,为此我们提出油泥裂解装置。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供油泥裂解装置。

5.为解决上述技术问题,本实用新型提供如下技术方案:油泥裂解装置,包括裂解釜、转动设置于裂解釜内的转轴和与转轴外表面固定连接的多个折流板,每个所述折流板的上方均十字设置有四个刮板,且每个刮板的一端均与转轴的侧边固定连接,每个所述刮板的中部均开设有两个通孔,每个通孔由第一圆孔和与第一圆孔顶部相通的第二圆孔构成,每个通孔的内部插接有活动柱,每个所述活动柱的外表面均套设有弹簧,且每个弹簧位于对应第一圆孔的内部,位于同一个刮板上两个活动柱的一端与一个连接板的顶部固定连接,每个所述连接板的底部均设置有刮除机构,位于同一水平面上四个刮除机构中其中两个对称设置的刮除机构均为等距分布的刮除凸起,另两个对称设置的刮除机构均为刮条,且每个活动柱的另一端均设置有限位机构。

6.作为本实用新型的一种优选技术方案,所述限位机构包括与活动柱端面固定连接的螺纹连接头和与螺纹连接头外表面螺纹连接的限位螺母。

7.作为本实用新型的一种优选技术方案,每个刮除凸起的底部和每个刮条的底部均设置为弧形。

8.作为本实用新型的一种优选技术方案,每个所述第二圆孔的内径尺寸与对应活动柱的外径尺寸相适配。

9.作为本实用新型的一种优选技术方案,所述折流板分为a板与b板,a板在其圆周外

圈留有流通口,b板在其圆周中心留有流通口,且a板和b板交替布设,位于a板上方的刮除机构远离该处流通口设置,位于b板上方的刮除机构远离该处流通口设置。

10.作为本实用新型的一种优选技术方案,每个所述连接板的外部轮廓均与对应刮板的外部轮廓相同。

11.与现有技术相比,本实用新型能达到的有益效果是:

12.1、通过转轴转动,带动刮板转动,刮板带动活动柱做圆周运动,从而带动连接板转动,进而使得刮除机构执行刮除动作,其中位于第一圆孔内部的弹簧处于压缩状态,从而使得刮条和刮除凸起与折流板紧贴,刮除凸起可以起到较好的破碎分离效果,刮条执行彻底刮除效果,该设计可以较好的利用刮除机构对在进行油泥裂解过程中折流板上所粘附的残渣进行刮除清理,从而避免大量残渣粘附,导致浪费;

13.2、通过将活动柱上套设弹簧,然后将活动柱插入通孔内部,使得螺纹连接头穿过通孔,然后旋转限位螺母,使得限位螺母与螺纹连接头拧合,此时弹簧也位于第一圆孔的内部,该设计方便使用者快速组装活动柱及其连接板。

附图说明

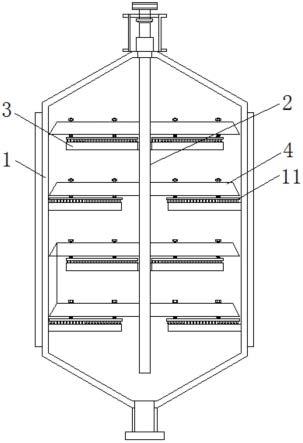

14.图1为本实用新型的内部结构示意图。

15.图2为本实用新型的刮板结构示意图。

16.图3为本实用新型的第一圆孔和第二圆孔结构示意图。

17.图4为本实用新型的刮条结构示意图。

18.其中:1、裂解釜;2、转轴;3、折流板;4、刮板;5、第一圆孔;6、第二圆孔;7、活动柱;8、弹簧;9、螺纹连接头;10、限位螺母;11、连接板;12、刮除凸起;13、刮条。

具体实施方式

19.如图1-图4所示,油泥裂解装置,包括裂解釜1、转动设置于裂解釜1内的转轴2和与转轴2外表面固定连接的多个折流板3,每个折流板3的上方均十字设置有四个刮板4,且每个刮板4的一端均与转轴2的侧边固定连接,每个刮板4的中部均开设有两个通孔,每个通孔由第一圆孔5和与第一圆孔5顶部相通的第二圆孔6构成,每个通孔的内部插接有活动柱7,每个活动柱7的外表面均套设有弹簧8,且每个弹簧8位于对应第一圆孔5的内部,位于同一个刮板4上两个活动柱7的一端与一个连接板11的顶部固定连接,每个连接板11的底部均设置有刮除机构,位于同一水平面上四个刮除机构中其中两个对称设置的刮除机构均为等距分布的刮除凸起12,另两个对称设置的刮除机构均为刮条13,且每个活动柱7的另一端均设置有限位机构;通过转轴2转动,带动刮板4转动,此时不断有处于裂解过程中的油泥落在折流板3上,刮板4带动活动柱7做圆周运动,从而带动连接板11转动,进而使得刮除机构执行刮除动作,其中位于第一圆孔5内部的弹簧8处于压缩状态,会使得连接板11具有往下移动的趋势,从而使得刮条13和刮除凸起12与折流板3紧贴,刮除凸起12可以起到较好的破碎分离效果,刮条13执行彻底刮除效果,该设计可以较好的利用刮除机构对折流板3进行刮除清理,从而避免大量残渣粘附,导致浪费。

20.限位机构包括与活动柱7端面固定连接的螺纹连接头9和与螺纹连接头9外表面螺纹连接的限位螺母10;在初期需要安装活动柱7时,将活动柱7上套设弹簧8,然后将活动柱7

插入通孔内部,使得螺纹连接头9穿过通孔,然后旋转限位螺母10,使得限位螺母10与螺纹连接头9拧合,此时弹簧8也位于第一圆孔5的内部,该设计方便使用者快速组装活动柱7及其连接板11。

21.每个第二圆孔6的内径尺寸与对应活动柱7的外径尺寸相适配;方便使得活动柱7能够顺着第二圆孔6稳定移动。

22.折流板3分为a板与b板,a板在其圆周外圈留有流通口,b板在其圆周中心留有流通口,且a板和b板交替布设,位于a板上方的刮除机构远离该处流通口设置,位于b板上方的刮除机构远离该处流通口设置;避免刮除机构影响折流板3的正常下料。

23.每个连接板11的外部轮廓均与对应刮板4的外部轮廓相同,且每个刮除凸起12的底部和每个刮条13的底部均设置为弧形;通过将连接板11的外部轮廓设置成与对应刮板4相同,从而避免影响位于a板或者b板上不同作用的刮板4的效果,同时连接板11下方固定连接的刮除机构也顺着连接板11的外形进行设置,刮除凸起12的底部和刮条13的底部均设置弧形,是为了避免刮条13或者刮除凸起12刮伤折流板3。

24.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1